一种充氮灭菌工艺的制作方法

本发明涉及制药灭菌设备,尤其涉及一种充氮灭菌工艺。

背景技术:

1、软包装氨基酸,脂肪乳等易氧化变质的产品在水浴灭菌器中灭菌时需要防止产品氧化变质,目前市场上已有的技术是通过脉动抽真空,向水浴灭菌器腔体通氮气置换腔体内的空气防止产品氧化,抽真空过程中需要设置残氧检测传感器对水浴灭菌器腔体内的含氧量进行检测。但由于残氧检测传感器不耐高温,目前常用的残氧检测传感器无法在水浴灭菌器灭菌工作状态下直接在腔体内对残氧量进行检测。且为了防止抽真空过程中,水浴灭菌器内的产品包材变形,水浴灭菌器需在运行过程中保证压力平衡,即腔体内压力需与产品包材内部压力保证平衡。

2、公开号为cn214713576u的实用新型公开了灭菌器充氮保护装置,包括灭菌室,灭菌室上部设有进气口,下部设有排气口,所述进气口与进气管路连接,排气口与排气管路连接,所述进气管路上设有过滤减压阀和进气阀,所述排气管路装有排气阀和真空泵。但所述灭菌器充氮保护装置无法对其腔体内的残氧量进行检测,且上述灭菌器充氮保护装置为单一进氮气管路和单一排气管路,抽真空时无法实现灭菌室内的压力平衡,灭菌室内的产品易变形。

技术实现思路

1、本发明的目的在于为解决现有技术中的缺陷,而提供一种充氮灭菌工艺,灭菌器在充氮保护的同时,能够灭菌器实现压力平衡,且能够对灭菌器腔体内残氧量进行监控。

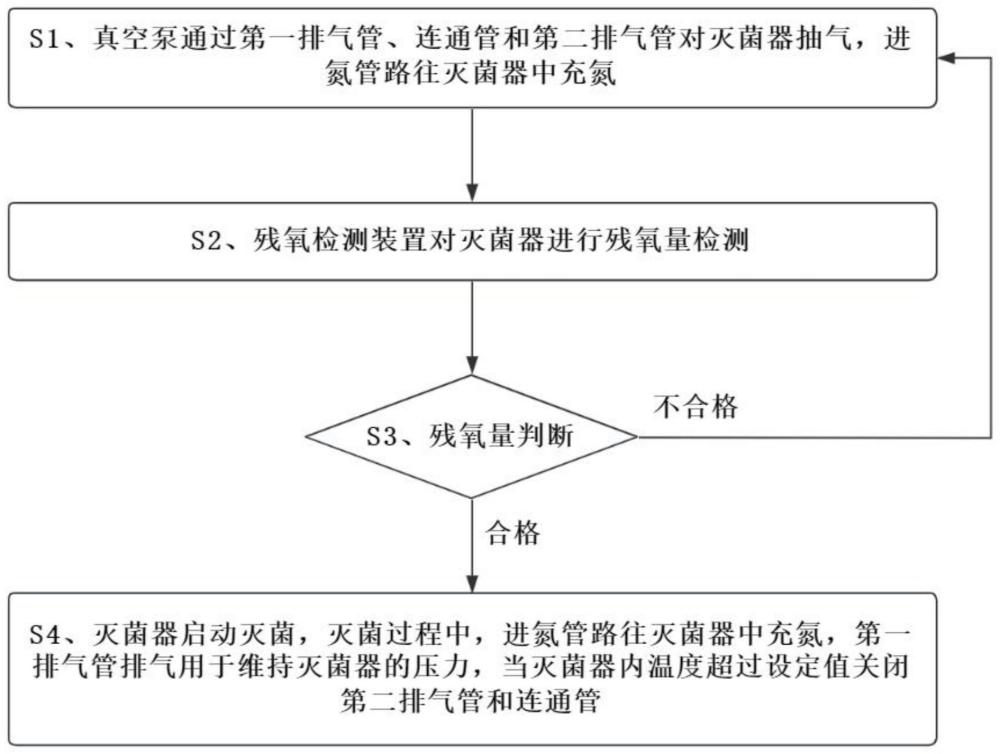

2、为实现上述目的,本发明提供一种充氮灭菌工艺,包括灭菌器、进氮管路、第一排气管、第二排气管,第二排气管上设有残氧检测装置以及真空泵,第一排气管与第二排气管之间设有连通管;工艺步骤如下:

3、s1、真空泵通过第一排气管、连通管和第二排气管对灭菌器抽气;进氮管路往灭菌器中充氮;

4、s2、残氧检测装置对灭菌器进行残氧量检测;

5、s3、残氧量判断:如残氧量合格,进行下一步,否则回到步骤s1;

6、s4、灭菌器启动灭菌,灭菌过程中,进氮管路往灭菌器中充氮,第一排气管排气用于维持灭菌器的压力,当灭菌器内温度超过设定值关闭第二排气管和连通管。

7、真空泵通过第一排气管、连通管和第二排气管对灭菌器抽气到设定最低压力,最低压力为产品包材临近变形或破裂时灭菌器腔体内的空气压力;通过设置连通管,使真空泵对灭菌器抽气时,能够同时利用第一排气管和第二排气管,提高抽气效率。进氮管路往灭菌器中充氮,通过向灭菌器内通入氮气置换灭菌器内的空气,防止产品氧化。

8、完成灭菌器内进行的抽气-充氮的工作后,通过残氧检测装置对灭菌器进行残氧量检测,以确保灭菌器内的残氧量达到合格值,若残氧量未合格,重复上述的灭菌器内进行的抽气-充氮操作。

9、残氧量合格时,灭菌器启动灭菌,通过进氮管路往灭菌器中充氮,通过第一排气管排气,从而维持灭菌器内的压力平衡,以避免灭菌器内的压力失衡导致产品包材变形或破裂。

10、灭菌器内温度超过设定值时关闭第二排气管和连通管,以避免灭菌器内的高温气体对残氧检测装置造成损害。若灭菌器内温度未超过设定值,第二排气管和连通管可选择关闭或开启,当第二排气管和连通管开启时,第二排气管和连通管也用于实现排气功能,提高排气效率,以加快灭菌时压力平衡的效率。

11、可选的,所述步骤s1中,灭菌器进行多次抽气-充氮循环操作,能够避免仅进行一次抽气-充氮操作时灭菌器内的气体压力波动过大,而导致产品包材变形或破裂。

12、可选的,所述灭菌器与残氧检测装置之间的第二排气管外部套设有夹套,所述夹套与第二排气管之间形成用于冷却液流通的冷却腔。

13、当灭菌器启动灭菌时,往夹套与第二排气管之间形成的冷却腔内通入冷却液,使第二排气管内流通的高温气体冷却,使灭菌器内流向残氧检测装置的气体温度达不到设定值,从而在灭菌器启动灭菌时,残氧检测装置能够对灭菌器内的残氧量进行实时检测,以确保灭菌过程中灭菌器内的残氧量在合格范围内。

14、可选的,所述进氮管路包括主进氮管、第一支进氮管和第二支进氮管,所述第一支进氮管和第二支进氮管均与主进氮管连接。

15、可选的,所述灭菌器内设有喷淋器,所述喷淋器与第二支进氮管连接。当进氮管路输入氮气时,通过第一支进氮管和第二支进氮管,能够提高氮气的输入效率,且第二支进氮管上内的氮气通过喷淋器喷出,使输入灭菌器内的氮气更加均匀。

16、可选的,所述主进氮管上设有减压阀。

17、可选的,所述第一支进氮管和第二支进氮管上均设有阀体。

18、可选的,所述灭菌器与残氧检测装置之间、残氧检测装置与真空泵之间的第二排气管上均设有阀体。

19、可选的,所述连通管上设有阀体。

20、可选的,所述第一排气管上设有阀体,所述阀体分别位于第一排气管与连通管连接处的两侧。

21、有益效果:

22、一、本发明通过在灭菌器上设置进氮管路、第一排气管和第二排气管,在第二排气管上设置残氧检测装置和真空泵,第一排气管与第二排气管之间设有用于连通二者的连通管。

23、真空泵通过第一排气管、连通管和第二排气管对灭菌器抽气到设定最低压力,最低压力为产品包材临近变形或破裂时灭菌器腔体内的空气压力;通过设置连通管,使真空泵对灭菌器抽气时,能够同时利用第一排气管和第二排气管,提高抽气效率。进氮管路往灭菌器中充氮,通过向灭菌器内通入氮气置换灭菌器内的空气,防止产品氧化。

24、完成灭菌器内进行的抽气-充氮的工作后,通过残氧检测装置对灭菌器进行残氧量检测,以确保灭菌器内的残氧量达到合格值,若残氧量未合格,重复上述的灭菌器内进行的抽气-充氮操作。

25、残氧量合格时,灭菌器启动灭菌,通过进氮管路往灭菌器中充氮,通过第一排气管排气,从而维持灭菌器内的压力平衡,以避免灭菌器内的压力失衡导致产品包材变形或破裂。

26、灭菌器内温度超过设定值时关闭第二排气管和连通管,以避免灭菌器内的高温气体对残氧检测装置造成损害。若灭菌器内温度未超过设定值,第二排气管和连通管可选择关闭或开启,当第二排气管和连通管开启时,第二排气管和连通管也用于实现排气功能,提高排气效率,以加快灭菌时压力平衡的效率。

27、二、本发明的所述步骤s1中,灭菌器进行多次抽气-充氮循环操作,能够避免仅进行一次抽气-充氮操作时灭菌器内的气体压力波动过大,而导致产品包材变形或破裂。

28、三、本发明的灭菌器与残氧检测装置之间的第二排气管外部套设有夹套,所述夹套与第二排气管之间形成用于冷却液流通的冷却腔。当灭菌器启动灭菌时,往夹套与第二排气管之间形成的冷却腔内通入冷却液,使第二排气管内流通的高温气体冷却,使灭菌器内流向残氧检测装置的气体温度达不到设定值,从而在灭菌器启动灭菌时,残氧检测装置能够对灭菌器内的残氧量进行实时检测,以确保灭菌过程中灭菌器内的残氧量在合格范围内。

29、四、本发明的灭菌器内设有喷淋器,所述喷淋器与第二支进氮管连接。当往灭菌器内充氮时,同时通过第一支进氮管和第二支进氮管往灭菌器内输入氮气,氮气的输入效率提高,且第二支进氮管上内的氮气通过喷淋器喷出,使输入灭菌器内的氮气更加均匀。

- 还没有人留言评论。精彩留言会获得点赞!