一种钙化阻燃型竹集成材的制备方法

1.本发明属于竹材加工技术领域,具体涉及一种钙化阻燃型竹集成材的制备方法。

背景技术:

2.近几年,

″

竹材建材化

″

理念得到推广,竹集成材作为竹材产业发展过程中的一个主流产品,具有优良的物理力学性能,其应用范围广,是重要的

″

竹建材

″

潜力产品。

3.随着竹材在建材领域的广泛应用,对其阻燃性能要求越来越高。与木材相比,竹材具有更多的纤维素,木质素和抽提物的含量却更低,因此更易燃烧且燃烧反应更加剧烈。目前,木竹材阻燃处理方法主要为浸渍有机、无机阻燃剂,或者涂层处理。常用的阻燃剂浸渍处理当暴露在室外条件下时,容易发生浸出,导致阻燃效果不佳、环保性差。而涂层在使用过程中受环境影响易发生老化脱落现象,导致防护失效。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.本发明提供一种钙化阻燃型竹集成材的制备方法,其由以下步骤组成,

6.s1、竹材样品制备:将毛竹材制成竹条,双氧水漂白处理;

7.s2、竹条钙化处理:配制乙酸乙酯钙溶液,再通过真空浸渍或者加压浸渍处理s1得到的竹条,经恒温恒湿箱养生或者超声波处理实现竹条的钙化处理;

8.s3、植酸溶液涂饰处理:配制植酸溶液,用涂刷或者喷涂方式对s2得到的钙化竹条进行植酸溶液涂饰处理,在静置后再进行冷冻干燥处理;

9.s4、竹集成材压制:将处理后的竹条通过涂胶、组坯、热压成型,获得竹集成材。

10.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案∶步骤s1中,所述双氧水漂白处理,浴比为20~30∶1,处理温度为60~80℃,处理时间为1.5~4h。

11.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案:步骤s2中,所述配制乙酸乙酯钙溶液,乙酸乙酯钙溶液浓度为20%。

12.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案:所述真空浸渍,抽真空至真空度为0.09mpa,保持30min,浸渍时间6~8h。

13.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案:所述恒温恒湿箱养生,温度70~80℃,湿度40~60%,时间1~3天。

14.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案:所述超声波处理,功率300~500w,频率为25~40hz,温度为40~100℃,处理时间1~3h。

15.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案∶步骤s3中,所述植酸溶液,是由浓度为70wt%的植酸溶液和蒸馏水按质量比为10∶1~5∶1配制而成。

16.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案:所述步骤

s3,是采用涂刷或者喷涂方式在竹条表面负载植酸溶液,涂布量为10~30g/m2,静置3~5min后进行冷冻干燥处理5~8h至表面干燥状态。

17.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案∶所述步骤s4,所述涂胶,采用的胶粘剂包括脲醛树脂或酚醛树脂胶粘剂。

18.作为本发明所述的钙化阻燃型竹集成材的制备方法的一种优选方案∶所述步骤s4,所述热压成型,热压温度为140℃,压力为3.0mpa。

19.本发明的有益效果:本发明提高了竹材的阻燃性能,解决了常用阻燃剂存在的流失以及环保安全性低的问题;提高了竹材的表面渗透性和胶合强性能,便于制造大规格竹集成材料;本发明工艺设备简单、可控性好,成本低、易于产业化,其生产出的竹材产品阻燃性好、胶合强度高,在建筑户内、户外均具有广阔的应用前景。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,其中∶

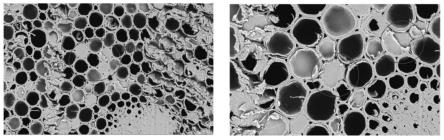

21.图1为改性竹材微观结构图。

具体实施方式

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

23.实施例1:

24.s1、竹材单元制备:选取无变形、开裂、腐朽的四年生毛竹,将其按照选竹

→

截断

→

开片

→

精刨(去青、去黄)

→

干燥

→

截断的工艺流程加工成尺寸为20cm

×

2cm

×

0.6cm的竹条;

25.s2、竹条钙化处理:配制浓度为20wt%的乙酸乙酯钙溶液作为浸渍液,采用真空浸渍,抽真空至真空度为0.05mpa,保持30min,将s1制备的竹条添加到浸渍液中,浸渍时间8h;在恒温恒湿箱中养生3天,养生条件为:温度80℃,湿度45%;

26.s3、植酸溶液涂饰处理:取70wt%的植酸试剂1260μl,加入蒸馏水配成10ml的植酸溶液;采用涂刷方式对s2处理后的钙化竹条进行处理,植酸溶液的涂布量为20g/m2,并静置3min,再放入冷冻干燥箱6h至表面干燥状态,取出试件,制成植酸处理材试件;

27.s4、竹集成材压制:在s3处理后的竹条胶合面涂刷胶粘剂,选用酚醛树脂胶粘剂(粘度为60mpa

·

s(25℃),固含量45%,ph值为11的酚醛树脂胶粘剂(太尔化工有限公司)),单面施胶量为150g/m2,施胶后自然陈放60min,再进行组坯、热压,热压参数:温度140℃、压力3.0mpa、时间1min/mm(即每1mm厚度的材料需要热压1min)。

28.实施例2:

29.s1、竹材单元制备:选取无变形、开裂、腐朽的四年生毛竹,将其按照选竹

→

截断

→

开片

→

精刨(去青、去黄)

→

干燥

→

截断的工艺流程加工成尺寸为20cm

×

2cm

×

0.6cm的竹条;将竹条浸泡于15wt%过氧化氢(h2o2)水溶液中漂白,浴比为25∶1,处理温度为80℃,处理时间为1.5h;

30.s2、竹条钙化处理:配制浓度为20%的乙酸乙酯钙溶液作为浸渍液,采用真空浸

渍,抽真空至真空度为0.05mpa,保持30min,将s1制备的竹条添加到浸渍液中,浸渍时间8h;在恒温恒湿箱中养生3天,养生条件为:温度80℃,湿度45%;

31.s3、植酸溶液涂饰处理:取70wt%的植酸试剂1260μl,加入蒸馏水配成10ml的植酸溶液;采用涂刷方式对s2处理后的钙化竹条进行处理,植酸溶液的涂布量为20g/m2,并静置3min,再放入冷冻干燥箱6h至表面干燥状态,取出试件,制成植酸处理材试件;

32.s4、竹集成材压制:在s3处理后的竹条胶合面涂刷胶粘剂,选用酚醛树脂胶粘剂(粘度为60mpa

·

s(25℃),固含量45%,ph值为11的酚醛树脂胶粘剂(太尔化工有限公司)),单面施胶量为150g/m2,施胶后自然陈放60min,再进行组坯、热压,热压参数:温度140℃、压力3.0mpa、时间1min/mm(即每1mm厚度的材料需要热压1min)。

33.实施例3:

34.s1、竹材单元制备:选取无变形、开裂、腐朽的四年生毛竹,将其按照选竹

→

截断

→

开片

→

精刨(去青、去黄)

→

干燥

→

截断的工艺流程加工成尺寸为20cm

×

2cm

×

0.6cm的竹条;将竹条浸泡于15wt%过氧化氢(h2o2)水溶液中漂白,浴比为25∶1,处理温度为60℃,处理时间为4h;

35.s2、竹条钙化处理:配制浓度为20%的乙酸乙酯钙溶液作为浸渍液,采用真空浸渍,抽真空至真空度为0.05mpa,保持30min,添加浸渍液,浸渍时间8h;采用超声波处理实现竹材钙化,超声波功率300w、频率为28hz、温度为60℃、处理时间2h;

36.s3、竹集成材压制:在s2处理后的竹条胶合面涂刷胶粘剂,选用酚醛树脂胶粘剂(粘度为60mpa

·

s(25℃),固含量45%,ph值为11的酚醛树脂胶粘剂(太尔化工有限公司)),单面施胶量为150g/m2,施胶后自然陈放60min,再进行组坯、热压,热压参数:温度140℃、压力3.0mpa、时间1min/mm(即每1mm厚度的材料需要热压1min)。

37.实施例4:

38.s1、竹材单元制备:选取无变形、开裂、腐朽的四年生毛竹,将其按照选竹

→

截断

→

开片

→

精刨(去青、去黄)

→

干燥

→

截断的工艺流程加工成尺寸为20cm

×

2cm

×

0.6cm的竹条;将竹条浸泡于15wt%过氧化氢(h2o2)水溶液中漂白,浴比为25∶1,处理温度为60℃,处理时间为4h;

39.s2、竹条钙化处理:配制浓度为20%的乙酸乙酯钙溶液作为浸渍液,采用真空浸渍,抽真空至真空度为0.05mpa,保持30min,添加浸渍液,浸渍时间8h;采用超声波处理实现竹材钙化,超声波功率300w、频率为28hz、温度为60℃、处理时间2h;

40.s3、植酸溶液涂饰处理:取70wt%的植酸试剂1260μl,加入蒸馏水配成10ml的植酸溶液;采用涂刷方式对s2处理后的钙化竹条进行处理,植酸溶液的涂布量为20g/m2,并静置3min,再放入冷冻干燥箱6h至表面干燥状态,取出试件,制成植酸处理材试件;

41.s4、竹集成材压制:在s3处理后的竹条胶合面涂刷胶粘剂,选用酚醛树脂胶粘剂(粘度为60mpa

·

s(25℃),固含量45%,ph值为11的酚醛树脂胶粘剂(太尔化工有限公司)),单面施胶量为150g/m2,施胶后自然陈放60min,再进行组坯、热压,热压参数:温度140℃、压力3.0mpa、时间1min/mm(即每1mm厚度的材料需要热压1min)。

42.渗透深度与渗透面积测试∶通过滑走式切片机从胶合样品中制取尺寸为5mm

×

5mm

×

20μm(切向

×

径向

×

厚度)的横截面切片,用1.0%甲苯胺蓝溶液染色,获取胶合试样的荧光显微图像。对获取的荧光显微图像进行灰度图像转化及中值滤波处理。将每个样品中的

10个最大穿透深度取平均值得到渗透深度;每个样品中胶黏剂渗透面积总和除以检测到的胶线宽度得到渗透面积。

43.胶合强度测试:通过竹片搭接胶合,竹片选用100mm

×

22mm

×

6mm,胶合区域长度为25mm,使用酚醛树脂胶,单面涂胶量为150g/m2,热压压力为3.5mpa,热压温度为140℃,热压时间15min。采用万能力学试验机进行拉伸剪切测试,载荷精度为0.001n,拉伸位移速度为1.0mm/min。

44.表1 各实施例得到的最终产物的性能对比

45.[0046][0047]

图1为实施例2改性竹材微观结构图。

[0048]

对比未处理与实例1可以看出:钙化处理后,竹条的极限氧指数增加了34%,而植酸的处理使其胶合性能并未受钙化处理影响;对比实例1和实例2可以看出:经漂白预处理后,钙负载率增加,其热稳定性和极限氧指数均显著提高;对比实例3和4可以看出:钙化处理后,胶粘剂在竹条表面的渗透性下降、胶合性能下降,而再经植酸处理(实施例4)竹条的胶合性能得到有效提升。从实施例1-4可以得出,不同的制备方法得到的处理后的竹条阻燃性能不同,胶合性能等不同。

[0049]

对照例1:

[0050]

s1、竹材单元制备:选取无变形、开裂、腐朽的四年生毛竹,将其按照选竹

→

截断

→

开片

→

精刨(去青、去黄)

→

干燥

→

截断的工艺流程加工成尺寸为20cm

×

2cm

×

0.6cm的竹条;将竹条浸泡于15wt%过氧化氢(h2o2)水溶液中漂白,浴比为25∶1,处理温度为60℃,处理时间为1.5h;

[0051]

s2、竹条钙化处理:配制浓度为20%的乙酸乙酯钙溶液作为浸渍液,采用真空浸渍,抽真空至真空度为0.05mpa,保持30min,添加浸渍液,浸渍时间8h;采用超声波处理实现竹材钙化,超声波功率300w、频率为28hz、温度为60℃、处理时间2h;

[0052]

s3、竹集成材压制:在s2处理后的竹条胶合面涂刷胶粘剂,选用酚醛树脂胶粘剂(粘度为60mpa

·

s(25℃),固含量45%,ph值为11的酚醛树脂胶粘剂(太尔化工有限公司)),单面施胶量为150g/m2,施胶后自然陈放60min,再进行组坯、热压,热压参数∶温度140℃、压力3.0mpa、时间1min/mm(即每1mm厚度的材料需要热压1min)。

[0053]

与实例3相比∶钙化处理后,竹条中固体碳酸钙负载率为6.82%,说明漂白处理时间不足,导致浸渍液在竹条中渗透不充分;进而使得钙化后竹条的阻燃性能下降。

[0054]

对照例2:

[0055]

s1、竹材单元制备:选取无变形、开裂、腐朽的四年生毛竹,将其按照选竹

→

截断

→

开片

→

精刨(去青、去黄)

→

干燥

→

截断的工艺流程加工成尺寸为20cm

×

2cm

×

0.6cm的竹条;将竹条浸泡于15wt%过氧化氢(h2o2)水溶液中漂白,浴比为25∶1,处理温度为60℃,处理时间为3.0h;

[0056]

s2、竹条钙化处理:配制浓度为20%的乙酸乙酯钙溶液作为浸渍液,采用真空浸渍,抽真空至真空度为0.05mpa,保持30min,添加浸渍液,浸渍时间8h;采用超声波处理实现竹材钙化,超声波功率300w、频率为28hz、温度为60℃、处理时间2h;

[0057]

s3、竹集成材压制:在s2处理后的竹条胶合面涂刷胶粘剂,选用酚醛树脂胶粘剂(粘度为60mpa

·

s(25℃),固含量45%,ph值为11的酚醛树脂胶粘剂(太尔化工有限公司)),单面施胶量为150g/m2,施胶后自然陈放60min,再进行组坯、热压,热压参数:温度140℃、压力3.0mpa、时间1min/mm(即每1mm厚度的材料需要热压1min)。

[0058]

钙化处理后,竹条中固体碳酸钙负载率为7.46%,高于对照1但仍低于实例3,浸渍液在竹条中渗透仍不够充分;钙化后竹条的阻燃性能均低于实例3。

[0059]

对照例3:

[0060]

s1、竹材单元制备:选取无变形、开裂、腐朽的四年生毛竹,将其按照选竹

→

截断

→

开片

→

精刨(去青、去黄)

→

干燥

→

截断的工艺流程加工成尺寸为20cm

×

2cm

×

0.6cm的竹条;将竹条浸泡于15wt%过氧化氢(h2o2)水溶液中漂白,浴比为25∶1,处理温度为60℃,处理时间为4.5h;

[0061]

s2、竹条钙化处理:配制浓度为20%的乙酸乙酯钙溶液作为浸渍液,采用真空浸渍,抽真空至真空度为0.05mpa,保持30min,添加浸渍液,浸渍时间8h;采用超声波处理实现竹材钙化,超声波功率300w、频率为28hz、温度为60℃、处理时间2h;

[0062]

s3、竹集成材压制:在s2处理后的竹条胶合面涂刷胶粘剂,选用酚醛树脂胶粘剂(粘度为60mpa

·

s(25℃),固含量45%,ph值为11的酚醛树脂胶粘剂(太尔化工有限公司)),单面施胶量为150g/m2,施胶后自然陈放60min,再进行组坯、热压,热压参数:温度140℃、压力3.0mpa、时间1min/mm(即每1mm厚度的材料需要热压1min)。

[0063]

钙化处理后,竹条中固体碳酸钙负载率为8.87%,虽然漂白时间大于实例3,但负载效果不如实例3,竹条已充分漂白对其渗透性影响趋于稳定,时间过长甚至导致竹材细胞结构坍塌反而影响浸渍液在竹条中的渗透。阻燃性能与实例3相近,综合生产效率、成本和效果角度考虑,漂白时间不超过4h为宜。

[0064]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发

明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1