一种无机秸秆-实木复合板及其制备方法与流程

1.本发明属于板材领域,具体涉及一种无机秸秆-实木复合板及其制备方法。

背景技术:

2.目前无机板材的复合工艺常采用渗透法,即通过界面剂在无机板材的表面进行渗透处理,然后干燥,最后使用脲醛胶等树脂胶水热压复合。但该方法工序复杂,效率低下,且胶水中含有甲醛,同时不耐水煮。

3.故基于此,提出本发明技术方案。

技术实现要素:

4.为了解决现有技术存在的问题,本发明提供了一种无机秸秆-实木复合板及其制备方法。所述制备方法,先采用无醛原料进行胶水复配,再将胶水滚涂后进行冷压,最后养生维护即可,整体制备工序简单、易控,生产效率高,并且得到的无机秸秆-实木复合板经检测甲醛释放量满足要求,同时具有良好的温水浸渍剥离特性,综合性能极为优异。

5.本发明的方案是提供一种无机秸秆-实木复合板的制备方法,所述制备方法包括如下步骤:

6.(1)将乙烯树脂胶先与面粉混合均匀,再加入异氰酸酯固化剂继续搅拌并陈化,得到复配胶水;

7.(2)将所述复配胶水滚涂于板材表面,并进行冷压,完成后卸压静置,得到预制板;

8.(3)对所述预制板进行养生维护,完成后得到无机秸秆-实木复合板。

9.优选地,步骤(1)中,所述乙烯树脂胶、面粉和异氰酸酯固化剂的重量比为110~120:15~20:10~15。

10.优选地,步骤(1)中,将乙烯树脂胶先与面粉混合均匀,再加入异氰酸酯固化剂继续搅拌5~8min并陈化20~25min,得到复配胶水。需要强调的是,由于异氰酸酯固化剂容易沉底,故需要和面粉分开加入,并且搅拌时间不宜过长,否则胶水会出现发热固化现象,从而影响胶合效果。且陈化后并于1小时内涂胶完毕,效果最佳。

11.优选地,步骤(2)中,所述复配胶水的滚涂量为100~200g/m2。在实际操作中,常采用滚涂涂胶机进行涂胶,并通过调整胶辊的压力来控制涂胶量,最终用称重法(涂胶后称重减涂胶前称重等于涂胶量)精准确认涂胶量。

12.优选地,步骤(2)中,所述冷压的加压强度为1.0~1.3mpa,冷压的温度为10~25℃,冷压的时间为20~40min。在实际操作中,涂胶后半小时内要进入加压状态,同时冷压过程中也允许松压续进新板,但必须尽快合压。另外,在冷压过程中也需进行排板,排板要对齐,相隔15~20张加一张硬质垫板以防压力不均,压力不到的部位会出现开胶,如发现这种情况,可进行热压(热压条件与普通胶合板一致)进行补救。

13.优选地,步骤(2)中,所述静置的时间为42~48h。在静置期间,要避免对板材施加动压力和剧烈震动。

14.优选地,步骤(3)中,所述养生维护的温度为20~25℃,养生维护的时间为68~72h。温度越低时,养生维护的时间也应对应延长,养生后也可进行后续深加工或包装出厂。

15.需要注意的是:在冬季生产时环境温度应保持在10℃以上;应防止异氰酸酯固化剂与水和空气接触,以免失效;涂胶工具应及时清洗,施胶时要佩戴手套,防止粘手。

16.基于相同的技术构思,本发明的再一方案是提供一种由上述方法制备得到的无机秸秆-实木复合板。

17.本发明的有益效果为:

18.本发明所述的制备方法,先采用无醛原料进行胶水复配,再将胶水滚涂后进行冷压,最后养生维护即可,整体制备工序简单、易控,生产效率高,并且得到的无机秸秆-实木复合板经检测甲醛释放量满足要求,同时具有良好的温水浸渍剥离特性,综合性能极为优异。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

20.实施例1

21.本实施例提供一种无机秸秆-实木复合板的制备方法,所述制备方法包括如下步骤:

22.(1)将乙烯树脂胶放入搅拌桶中,同时加入面粉,用搅拌器搅拌均匀,再加入异氰酸酯固化剂继续搅拌5min,需要注意的是,搅拌时间不宜过长,否则胶水会出现发热固化现象,从而影响胶合效果,完成后陈化20min,得到复配胶水,所述复配胶水在1h内使用完成;

23.(2)采用滚涂涂胶机将所述复配胶水滚涂于板材表面,通过调整胶辊的压力来控制涂胶量,并通过称重法确定涂胶量为100g/m2,涂胶半小时内进入冷压状态,所述冷压的压强为1.0mpa,冷压的温度为10℃,冷压的时间为40min,同时在冷压过程中排板要对齐,相隔15张加一张硬质垫板以防压力不均(压力不到的地方会出现开胶,如发生此情况,可进行热压进行补救),冷压完成后卸压静置48h,期间避免对板材施加动压力和剧烈震动,得到预制板;

24.(3)在20℃条件下对所述预制板进行养生维护72h,完成后得到无机秸秆-实木复合板。

25.需要注意的是,在操作过程中,防止固化剂与水和空气长时间接触,以免失效;且涂胶工具应及时清洗,施胶时要佩戴手套,防止粘手。

26.本实施例所用原料用量如表1所示。

27.表1原料用量

28.原料种类原料用量乙烯树脂胶11kg面粉1.5kg异氰酸酯固化剂1kg

29.实施例2

30.本实施例提供一种无机秸秆-实木复合板的制备方法,所述制备方法包括如下步骤:

31.(1)将乙烯树脂胶放入搅拌桶中,同时加入面粉,用搅拌器搅拌均匀,再加入异氰酸酯固化剂继续搅拌8min,需要注意的是,搅拌时间不宜过长,否则胶水会出现发热固化现象,从而影响胶合效果,完成后陈化25min,得到复配胶水,所述复配胶水在1h内使用完成;

32.(2)采用滚涂涂胶机将所述复配胶水滚涂于板材表面,通过调整胶辊的压力来控制涂胶量,并通过称重法确定涂胶量为200g/m2,涂胶半小时内进入冷压状态,所述冷压的压强为1.3mpa,冷压的温度为25℃,冷压的时间为20min,同时在冷压过程中排板要对齐,相隔20张加一张硬质垫板以防压力不均(压力不到的地方会出现开胶,如发生此情况,可进行热压进行补救),冷压完成后卸压静置48h,期间避免对板材施加动压力和剧烈震动,得到预制板;

33.(3)在25℃条件下对所述预制板进行养生维护68h,完成后得到无机秸秆-实木复合板。

34.需要注意的是,在操作过程中,防止固化剂与水和空气长时间接触,以免失效;且涂胶工具应及时清洗,施胶时要佩戴手套,防止粘手。

35.本实施例所用原料用量如表2所示。

36.表2原料用量

37.原料种类原料用量乙烯树脂胶12kg面粉2kg异氰酸酯固化剂1.5kg

38.实施例3

39.本实施例提供一种无机秸秆-实木复合板的制备方法,所述制备方法包括如下步骤:

40.(1)将乙烯树脂胶放入搅拌桶中,同时加入面粉,用搅拌器搅拌均匀,再加入异氰酸酯固化剂继续搅拌6min,需要注意的是,搅拌时间不宜过长,否则胶水会出现发热固化现象,从而影响胶合效果,完成后陈化22min,得到复配胶水,所述复配胶水在1h内使用完成;

41.(2)采用滚涂涂胶机将所述复配胶水滚涂于板材表面,通过调整胶辊的压力来控制涂胶量,并通过称重法确定涂胶量为150g/m2,涂胶半小时内进入冷压状态,所述冷压的压强为1.1mpa,冷压的温度为17℃,冷压的时间为30min,同时在冷压过程中排板要对齐,相隔17张加一张硬质垫板以防压力不均(压力不到的地方会出现开胶,如发生此情况,可进行热压进行补救),冷压完成后卸压静置48h,期间避免对板材施加动压力和剧烈震动,得到预制板;

42.(3)在22℃条件下对所述预制板进行养生维护70h,完成后得到无机秸秆-实木复合板。

43.需要注意的是,在操作过程中,防止固化剂与水和空气长时间接触,以免失效;且涂胶工具应及时清洗,施胶时要佩戴手套,防止粘手。

44.本实施例所用原料用量如表3所示。

45.表3原料用量

46.原料种类原料用量乙烯树脂胶11.5kg面粉1.7kg异氰酸酯固化剂1.2kg

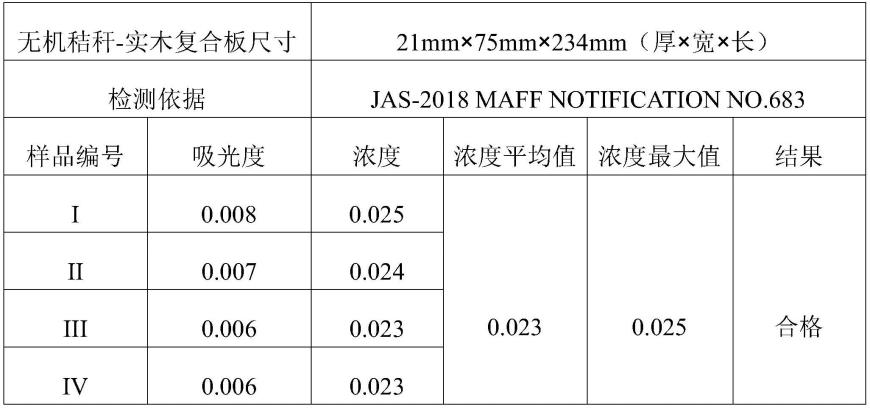

47.为了检测本发明所述无机秸秆-实木复合板的甲醛释放量,以实施例3得到的无机秸秆-实木复合板为对象,并选取5块板材(编号分别为i、ii、iii、iv、v)进行检测,检测结果如表4所示。

48.表4甲醛释放量检测结果

[0049][0050][0051]

为了检测本发明所述无机秸秆-实木复合板的温水浸渍剥离效果,以实施例3得到的无机秸秆-实木复合板为对象,并选取5块板材(编号分别为i、ii、iii、iv、v)进行检测,检测结果如表5所示。

[0052]

检测方法为:将待检测无机秸秆-实木复合板放入70℃条件下的水浴中2h,然后再移至烤箱中烘干,然后观察看无机秸秆-实木复合板是否有自动分层的现象,如果有则说明剥离不合格;如果没有,则说明剥离是合格的。

[0053]

表5温水浸渍剥离结果

[0054]

样品编号剥离情况i未有自动分层现象ii未有自动分层现象iii未有自动分层现象iv未有自动分层现象v未有自动分层现象

[0055]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1