细竹粉的生产工艺方法、细竹粉及其应用方法与流程

1.本发明涉及竹材技术领域,特别涉及一种细竹粉的生产工艺方法、细竹粉及其应用方法。

背景技术:

2.竹粉由天然新鲜的竹材制成,其产量大,供应成本低。竹粉属于新型节能环保原料,能够用于制作蚊香、造纸、涂料、建筑材料等,其可降解性能好,能够有助于实现资源的循环利用,提高经济效益。

3.现有的细竹粉生产工艺,其一般是在竹材清洗完成后,切块,再采用细磨粉机对竹材进行多次的粉碎和磨碎,以生产出细竹粉。该生产工艺能耗大,细竹粉的目数一般达到600目左右,其目数较低,且细竹粉的重量及体积之比较高,生产过程中的工序时长较长,生产成本较高。

技术实现要素:

4.本技术的目的在于提供一种能够生产低成本、细度高的细竹粉的细竹粉的生产工艺方法、细竹粉及其应用方法。

5.为解决上述技术问题,本技术采用如下技术方案:

6.根据本技术的一个方面,本技术提供1.一种细竹粉的生产工艺方法,包括竹材汽爆工艺、锤丝工艺、筛分工艺、粗磨工艺及超细磨工艺;竹材汽爆工艺将竹材切成小片润湿后送入汽爆机进行汽爆,初步分离木质素、半纤维素和纤维素;锤丝工艺中,汽爆后的物料进入锤丝机,由所述锤丝机的活动刀对物料进行锤打,以将所述木质素锤成粉末;筛分工艺中,将锤丝后的物料送入筛分装置内进行筛分,以分离由所述木质素形成的竹粉及由所述半纤维素、所述纤维素形成的竹纤维;粗磨工艺中,将筛分后的所述竹粉送入粗磨机内进行粗磨,以生产粗竹粉;超细磨工艺中,将粗磨后的所述粗竹粉送入细磨粉机内进行超细磨,以生产细竹粉。

7.在一些实施例中,所述粗磨工艺生产的所述粗竹粉的细度达到20目~200目。

8.在一些实施例中,所述竹材汽爆工艺、所述锤丝工艺、所述筛分工艺、所述粗磨工艺、所述超细磨工艺均为纯物理工艺。

9.在一些实施例中,所述筛分装置包括输送设备、烘干设备和振动筛,所述输送设备用于将物料从所述锤丝机烘干后输送至所述振动筛,所述烘干设备用于对输送设备上的物料进行烘干。

10.在一些实施例中,所述振动筛采用多级振动筛,以对锤丝形成的纤维丝及竹粉混合物进行分离。

11.在一些实施例中,对所述筛分工艺分离的所述竹纤维能够返回上一步的所述锤丝工艺,以再次锤打所述竹纤维,分离所述竹纤维及所述竹纤维上附着的木质素。

12.一种如上述任一所述的工艺方法得到的细竹粉。

13.在一些实施例中,所述细竹粉的细度达到400目~20000目。

14.在一些实施例中,所述细竹粉绝干密度的为0.2g/cm3-0.6g/cm3。

15.一种如上述任一项所述的细竹粉作为添加物应用于可降解塑料内。

16.由上述技术方案可知,本技术至少具有如下优点和积极效果:

17.本技术提供一种细竹粉的生产工艺方法、细竹粉及其应用方法,包括竹材汽爆工艺,竹材被切成小片润湿后进入汽爆机进行汽爆,初步分离木质素、半纤维素和纤维素;锤丝工艺,汽爆后的物料进入锤丝机,由锤丝机的活动刀对物料进行锤打,以将木质素锤成粉末;筛分工艺,将锤丝后的物料送入筛分装置内进行筛分,以分离由木质素形成的竹粉及由半纤维素、纤维素形成的竹纤维;粗磨工艺,将筛分后的竹粉进行粗磨,产生粗竹粉;超细磨工艺,将粗竹粉送入细磨粉机内进行超细磨,以生产细竹粉。本发明的细竹粉生产工艺采用汽爆工艺生产竹粉,此时竹材经过汽爆工艺后改性了木质素、半纤维素和纤维素的结构,一方面,汽爆后的竹粉自身细胞结构炸开,有效的分离了木质素、半纤维素及纤维素之间结合关系,从而使得汽爆后的物料便于锤丝机锤分,竹材中竹粉及竹纤维的分离效率好,且减少了锤丝机锤分竹粉及竹纤维的工作时间,提高锤丝工艺及筛分工艺的工作质量与工作效率,减少了生产工艺的能耗,降低了生产的成本。另一方面,提高了竹粉与竹纤维两者的筛分质量及筛分效率,从而提高了筛分后竹粉的质量与竹纤维的质量,便于竹粉及竹纤维作为原材料使用,提高了纯度。

附图说明

18.图1是相关技术中细竹粉的整体流程示意图。

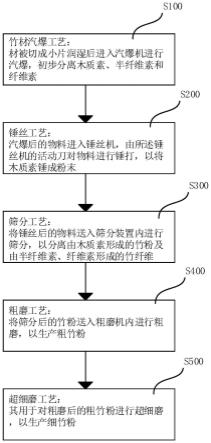

19.图2是本发明公开制备细竹粉研磨过程的流程示意图。

具体实施方式

20.体现本技术特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本技术能够在不同的实施方式上具有各种的变化,其皆不脱离本技术的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本技术。

21.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

22.图1是相关技术中细竹粉的整体流程示意图。

23.参阅图1,相关技术中,竹粉通常的制造工序为:去除外皮、切块、清洗、干燥、破碎及研磨。

24.去除外皮包括对整竹清洗、剖开、压平及去皮等工序,以处理竹材的外皮,防止竹材外皮附带的杂质污染竹粉。

25.切块通过锯盘等设备,将去除外皮后的竹材剖切,以形成长度大约为1cm~5cm,宽度1cm~2cm的竹条或竹块。

26.清洗及干燥,用于对切块后的竹块进行清洗,以去除整竹内部的内膜以及虫卵等杂质。在清洗时加入消毒防腐剂浸泡竹材,以延长竹材的保质期,便于运输存储。清洗完成后采用离心机、吹风机等设备对竹块外表进行干燥。

27.破碎是将竹块进行打碎,以使竹块形成1mm至5mm的颗粒,以便于后续研磨工艺。

28.研磨是将破碎后的颗粒竹材放入细磨粉机内进行超细磨,以生产细竹粉。

29.在相关技术中,颗粒竹材在细磨粉机内进行超细磨时,由于颗粒竹材内部的细胞之间并未充分分离,颗粒竹材内纤维间的孔隙及细胞壁之间的间距较小,颗粒竹材内各细胞之间的整体结构牢固耐磨。细磨粉机在研磨颗粒竹材时,需要同时破坏颗粒竹材的细胞整体结构。颗粒竹材内的木质素与纤维均被磨成竹粉,材料的多级利用率较低。细磨粉机磨粉时,需要长时间的运行并采用较大的研磨速度才能生产600目左右细度的细竹粉,使得细磨粉机单位时间内生产细竹粉的产量有限,且细磨粉机生产单位细竹粉的能耗高,其生产成本高。

30.竹材细胞的细胞壁包括木质素、半纤维素及纤维素。上述研磨过程中,细胞壁中的木质素、半纤维素及纤维素为一整体,使得颗粒竹材在研磨成竹粉时,最终研磨得到的细竹粉的质量与体积之比大,从而使得该细竹粉作为添加物应用生产其他物品时,单位体积的细竹粉的重量较重,单位体积细竹粉的使用成本更高,从而提高了其他物品的生产成本。同时,竹粉是木质素、半纤维素及纤维素的混合物,由于木质素、半纤维素及纤维素未分离开,其不能够实现原材料的分类及多级利用。

31.本发明人意识到采用汽爆工艺分离竹材三素的方法,其能够有效的分离木质素、半纤维素及纤维素,并能够比较完整的保留半纤维素及纤维素。木质素、半纤维素及纤维素锤丝筛分后。分离后的木质素研磨成为细度较高的细竹粉能够作为添加原料,木质素之间的间隙较大,木质素上仅附带极少的半纤维素、纤维素,使得细磨粉机研磨出细竹粉时,研磨机器更容易研磨物料从而形成细度较高的细竹粉,提高了研磨过程的效率。并且,采用本技术工艺生产的细竹粉,由于经过汽爆工艺以及锤丝工艺的处理,木质素、半纤维素及纤维素分离的较为彻底,细竹粉的细度远超目前市面上其他细竹粉的细度,产品质量好。其作为添加物生产其他物品时,同等体积下细竹粉的重量较轻,降低了添加物的添加成本,从而降低了其他物品的生产成本。

32.而半纤维素及纤维素能够作为造纸原料。木质素、半纤维素与纤维素从竹材中分离后,本技术技术方案的半纤维素及纤维素上附带的木质素较少,汽爆后的半纤维素、纤维素的比表面积增大,使得最终的造纸产品的品质较好。

33.图2是本发明公开制备细竹粉研磨过程的流程示意图。

34.参阅图2,本技术提供一种细竹粉的生产工艺方法,该工艺方法相对于上述研磨制造工艺而言,其能够节省30%以上的能耗,并且能够降低生产的细竹粉的质量与体积之比,使得单位体积下的细竹粉更重,同等体积下的细竹粉能够生产更多的产品,从而进一步降低细竹粉的成本。

35.在本实施例中,生产细竹粉的工艺方法包括:

36.s100:竹材汽爆工艺,竹材被切成小片润湿后进入汽爆机进行汽爆,初步分离木质

素、半纤维素和纤维素;

37.s200:锤丝工艺,汽爆后的物料进入锤丝机,由锤丝机的活动刀对物料进行锤打,以将所述木质素锤成粉末;

38.s300:筛分工艺,将锤丝后的物料送入筛分装置内进行筛分,以分离由所述木质素形成的竹粉及由所述半纤维素、所述纤维素形成的竹纤维;

39.s400:粗磨工艺,将筛分后的竹粉送入粗磨机内进行粗磨,以生产粗竹粉;

40.s500:超细磨工艺,将粗磨后的粗竹粉送入细磨粉机内进行超细磨,以生产细竹粉。

41.在步骤s100之前,还包括清洗竹材内外表皮、竹材切块及竹材清洗浸泡干燥等步骤,以便于运输、存储竹材。

42.进入步骤s100时,竹材被切成小片,小片竹块进行浸润,浸润后的竹块送入密封的汽爆机内。控制汽爆机内通入0.2mpa~2.5mpa的饱和水蒸汽并保压1~20min后,使竹块处于高温高压高湿状态下,瞬时泄压使竹块在汽爆机中在5~20ms内完成爆破,并瞬间将物料降温至40~80℃。

43.在汽爆过程中,蒸汽进入纤维原料中,并渗入至纤维间的孔隙和细胞壁,与纤维素中部分羟基产生氢键作用,在水蒸汽和热的联合作用下,纤维素开始软化降解,低分子物质开始溶出,纤维间的连接作用开始减弱。在泄压后,竹细胞内部压力远大于外部压力,当这个过程在短时间内时间突发时,细胞内部蒸汽来不及从孔隙释放出来,蒸汽的巨大压力就会使得细胞内部产生爆炸,纤维细胞在高温高压作用下,纤维素、半纤维素和木质素结构遭到破坏,纤维素之间的氢键被打断,降低纤维间的连接作用,使得纤维素、半纤维素和木质素分离。

44.汽爆工艺后的木质素便于后续粗磨工艺及超细磨工艺,使得产出的细竹粉加工能耗低,质量与体积之比小,便于运输,同等材料能够生产更多的产品,降低成本。

45.该汽爆过程中可以不添加任何化学制剂,属于纯物理工艺处理过程。可以理解的是,在达到上述汽爆效果的情况下,添加其他附属添加剂,也应属于纯物理工艺处理过程,属于本技术的保护范围。

46.上述汽爆方式仅是一种示例,在实际生产中,水蒸汽压力值、保压时间以及汽爆时间经根据最终细竹粉目数的需求、竹材的质量、生长时长等因素进行调整。

47.汽爆工艺完成后,得到初步分离的纤维素、半纤维素和木质素,此时,纤维的长度还比较长,比较粗,还需进行下一步骤,即步骤s200锤丝工艺,进一步提高纤维素、半纤维素和木质素的分离度,且将木质素锤成粉末。

48.在步骤s200中,汽爆后的物料进入锤丝机,该锤丝机内部具有一工作室,工作室内设置有转轮及多个活动刀,多个活动刀安装于转轮上,且多个活动刀能够绕所述转轮的轴线转动。转轮转动时,锤打封闭室中的物料,以进一步从主材中分离木质素、半纤维素及纤维素,且还能够使纤维素被进一步被分丝,木质素被锤细成粉末。

49.由于采用锤丝机进行分丝,且由于锤丝机本身是通过击打竹片的方式来实现分丝,相对于依靠刀片之间相互挤压进行分丝的搓丝机而言,锤丝机工作所需的能耗明显小了。采用锤丝机替代搓丝机,在满足相同质量的前提下,大大节约能耗,同等产能的能耗仅相当搓丝机的10%-15%。

50.此外,由于锤丝机通过击打的方式处理物料,如此能够使已初步分离的木质素被锤碎而从纤维素中脱落,大部分木质素及极少部分的半纤维素、纤维素形成竹粉。大部分的半纤维素、纤维素及极少部分的木质素形成竹纤维。

51.并且,在汽爆处理后的物料受到锤丝工艺的应用后,木质素、半纤维素及纤维素之间的结合关系被打破,节约锤丝工作时间,提升效率,能够较为完全的从竹材中分离木质素、半纤维素及纤维素,能够有效的提高筛分工艺下竹粉及竹纤维的分离质量及最终竹粉、竹纤维产品的纯度,以便于后续制造细竹粉、造纸的应用。

52.在进入筛分工艺之前,上述工艺方法还包括干燥工艺,对锤丝机产出的物料进行干燥,以便于竹粉的分离。例如可以通过烘干或吹热气的方式干燥物料。如此,便于后续工艺筛分竹粉及竹纤维。

53.在步骤s300中,对干燥后的物料进行筛分,以分离竹粉及竹纤维。筛分装置包括输送设备、烘干设备和振动筛。输送设备用于将物料从锤丝机内输送至振动筛上,烘干设备设置于输送带上,以用于将输送设备上的竹粉进行敢招,以便于振动筛的筛分,提高工作效率。

54.振动筛采用多级振动筛,以对锤丝形成的纤维丝及竹粉混合物进行分离。具体的,干燥后的物料流入该多级振动筛中,多级振动筛具有多层筛网,物料流入到该筛网上时,电机驱动多层筛网振动,物料中的竹粉透过该些筛网上的筛孔落到筛网的下方,而竹纤维及未锤打开的物料则阻挡在该筛网上。如此,筛分出细小的竹粉以便后续粗磨工艺及超细磨工艺进行。

55.在一些实施例中,筛分工艺还可以采用水洗、水林或气吹等方式进行筛分,以分离竹粉及竹纤维。

56.在一些实施例中,对所述筛分工艺分离的竹纤维,按照操作人员的需求能够返回上一步锤丝工艺进行再次锤丝,以再次锤打竹纤维。再次锤打竹纤维后,载通过筛分装置分离所述竹纤维及所述竹纤维上附带的竹粉。从而提高原材料的利用率,提高成本竹粉的产量,降低生产成本。且还能够使得高纯度的竹纤维作为原材料应用于制造纸、布料、凉席等产品,降低后续工艺的成本,提高资源利用率。

57.在步骤s400中,对筛分后的竹粉进行粗磨工艺,以形成粗竹粉。粗磨机包括壳体及设置于壳体内的多个刀盘,多个刀盘沿上下方向间隔设置,刀盘沿水平方向延伸。多级刀盘对筛分后的竹粉进行破碎、切削、研磨等程序,将竹粉粗磨并输出为粗竹粉。

58.粗竹粉的目数范围可根据用户的目数需求于20目-200目的范围内进行选择。操作人员可通过操控工作的刀盘的数量,从而调整粗竹粉的目数。并且,粗磨工艺产生的粗竹粉,便于提高了后续超细磨工艺的效率,从而降低了细竹粉的生产成本。在一些实施例中,刀盘可拆卸的设置于壳体内,以便于操作人员调整粗竹粉的细度。在另一些实施例中,粗磨工艺将竹粉生产为粗竹粉,其还可以通过机械冲击法、物理研磨法等方法制造。在本技术中,使用市场上的其他类型的粗磨机进行粗磨工艺,使得竹粉达到20目-200目均属于本技术的粗磨工艺保护范围。

59.在步骤s500中,超细磨工艺中,将粗磨后的粗竹粉输入至细磨粉机内进行超细磨,以生产细竹粉。细磨粉机能够运用粉碎研磨法、气流粉碎法、机械冲击法等研磨生产细竹粉。

60.当细磨粉机采用机械冲击法时,细磨粉机包括细磨腔室、转轴以及冲击件,细磨腔室用于容置粗竹粉。转轴设置于细磨腔室内,冲击件能够绕转轴高速转动,以对粗竹粉施加强烈的冲击,并使粗竹粉之间产生高频强烈撞击、剪切、摩擦及气流震颤等多种作用,从而使得粗竹粉加工形成细竹粉。该细磨粉机能够通过转动时长,从而调整细竹粉的细度。

61.在一些实施例中,细磨粉机包括两个能够相对移动的转动部,两转动部之间用于容置粗竹粉。两转动部能够绕自身的转动轴线周向转动,以碾压粗竹粉,并使粗竹粉之间发生自摩擦及挤压粉碎,从而产生细竹粉。该细磨粉机能够控制两转动部之间的间距及转动部的转动时长,从而调整细竹粉的细度。

62.通过超细磨工艺生产的细竹粉,其细度范围在400目~20000目,操作人员可根据用户需求,通过调整粗磨机及细磨粉机,以生产不同目数的细竹粉,其能够扩展应用领域,提高该细竹粉的附加值。且高细度的细竹粉,其在作为原材料生产其他产品时,能够提高其他产品的生产效率及生产质量,从而间接提高了资源利用率。

63.在本技术中,上述竹材汽爆工艺、锤丝工艺、筛分工艺、粗磨工艺,超细磨工艺均为纯物理工艺。但可以理解的时,在采用以上方法生产细竹粉的基础上,添加其他添加剂也应属于本技术的保护范围。

64.本技术还提供一种细竹粉,其应用上述本技术生产细竹粉的工艺方法来生产细竹粉。该细竹粉的目数达到400目~20000目。且最终的细竹粉的绝干密度(绝对干燥情况下,产品的质量与体积之比)为0.2g/cm

3-0.6g/cm3,其明显于市面上其他竹粉的0.3g/cm

3-0.8g/cm3,其内部更为膨松。在生产其他产品时,同等重的细竹粉添加后,能生产更多的产品,从而达到成本进一步降低的目的。

65.本技术还提供一种细竹粉的应用方法,其能够作为添加物应用于可降解塑料内。由于经汽爆后的竹粉,其生产过程中全程无任何化学添加,且均为纯天然产物。其能够适用于可降解、全降解等塑料中作为添加物,以在保障可降解塑料结构强度的同时,提高了塑料的可降解性能。且由于采用本技术的生产细竹粉的工艺方法,使得细竹粉的细度较高,通过实验可知,其可降解性能远高于市面上其他竹粉。并且降解所需时间相对较短,提高了塑料的讲解效率。

66.本技术提供一种细竹粉的生产工艺方法、细竹粉及其应用方法,包括竹材汽爆工艺,竹材被切成小片润湿后进入汽爆机进行汽爆,初步分离木质素、半纤维素和纤维素;锤丝工艺,汽爆后的物料进入锤丝机,由锤丝机的活动刀对物料进行锤打,以将木质素锤成粉末;筛分工艺,将锤丝后的物料送入筛分装置内进行筛分,以分离由木质素形成的竹粉及由半纤维素、纤维素形成的竹纤维;粗磨工艺,将筛分后的竹粉进行粗磨,产生粗竹粉;超细磨工艺,将粗竹粉送入细磨粉机内进行超细磨,以生产细竹粉。本发明的细竹粉生产工艺采用汽爆工艺生产竹粉,此时竹材经过汽爆工艺后改性了木质素、半纤维素和纤维素的结构,一方面,汽爆后的竹粉自身细胞结构炸开,有效的分离了木质素、半纤维素及纤维素之间结合关系,从而使得汽爆后的物料便于锤丝机锤分,竹材中竹粉及竹纤维的分离效率好,且减少了锤丝机锤分竹粉及竹纤维的工作时间,提高锤丝工艺及筛分工艺的工作质量与工作效率,减少了生产工艺的能耗,降低了生产的成本。另一方面,提高了竹粉与竹纤维两者的筛分质量及筛分效率,从而提高了筛分后竹粉的质量与竹纤维的质量,便于竹粉及竹纤维作为原材料使用,提高了纯度。

67.虽然已参照几个典型实施方式描述了本技术,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本技术能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1