一种改善木质颗粒饰面胶合板木质颗粒层与单板层浸渍剥离性能的方法与流程

本发明涉及胶合板制备,特别是指一种改善木质颗粒饰面胶合板木质颗粒层与单板层浸渍剥离性能的方法。

背景技术:

1、胶合板是以旋切单板为基本单元进行重组而成的一种传统木质板材,具有良好的实木感,优异的物理力学性能和良好的加工性能等优点,为广大消费者所接受,目前已经成为我国人造板的主流品种。目前,绝大部分胶合板都需要对其进行表面饰面加工后才能用于家居制品的制造和应用,而浸胶纸饰面胶合板(俗称生态板),由于表面美观、大方、色调和谐且具有耐热、耐磨、防水等特性,被广泛地应用于家具、地板、橱柜、门窗等家居制造以及装饰装潢材料,目前饰面人造板的产量超过90亿平方米,占人造板产量的90%以上。

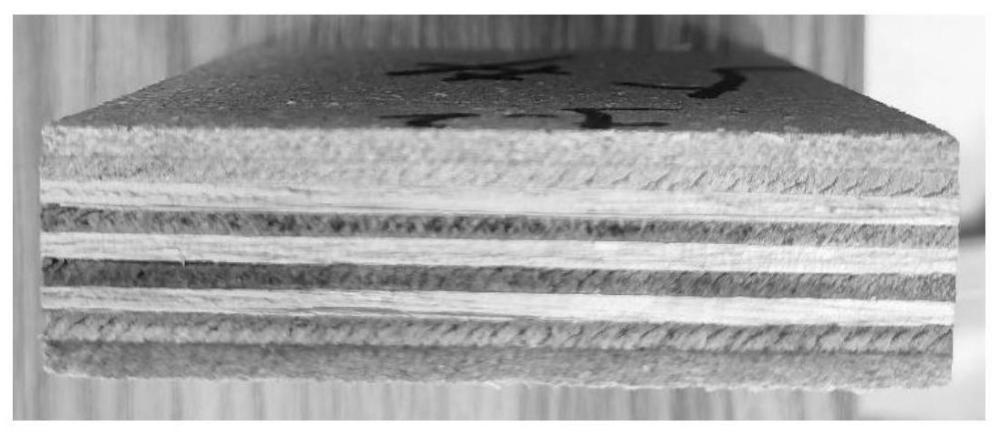

2、我国胶合板70%以上均采用速生林木材,存在基材材质软、缺陷多、表面粗糙等问题,无法直接进行三聚氰胺浸渍纸或珍贵树种微薄木饰面。目前的工艺是先通过表面进行腻子处理后,采用旋切(刨切)薄木或者薄纤维板对其表面进行压贴处理,改善其表面质量,以满足饰面的需要。旋切(刨切)薄木由于要求无节、腐朽等缺陷,但随着优质木质资源的减少,优质的旋切(刨切)薄木难以满足生产的需求,因此,人们尝试在胶合板的上下表面复合一层1.0-3.0mm的纤维板,但是这种工艺由于纤维板和胶合板之间胶合界面较小,浸渍剥离性能差,在使用过程中通常会有脱胶现象,如图1所示。

技术实现思路

1、为解决上述技术问题,本发明提供一种改善木质颗粒饰面胶合板木质颗粒层与单板层浸渍剥离性能的方法,本发明在胶合板的上下表面压设木质颗粒层,在压力作用下木质颗粒可嵌入到单板中,形成错位胶结,提高两者的胶合强度;同时,在制备的胶合板上下表面均匀的施胶,然后将木质颗粒铺设在胶合板的上下表面,相当于在木质颗粒表面涂敷一层胶,嵌入胶合板后,牢固度更佳,进一步提高胶合强度。

2、为解决上述技术问题,本发明提供技术方案如下:

3、一方面,本发明提供一种改善木质颗粒饰面胶合板木质颗粒层与单板层浸渍剥离性能的方法,包括:

4、(一)胶合板制备

5、将原木制备成单板,然后经施胶、组坯、热压、定厚,得到含水量为6-12%的胶合板;

6、(二)胶合板施胶

7、采用辊筒涂胶方式,将胶黏剂酚醛树脂、脲醛或三聚氰胺脲醛树脂均匀地涂覆在所述胶合板上下表面,施胶量为施胶量为150-200g/m2;所用胶黏剂为树脂固含量58-65%,所述树脂的面粉添加量为胶液重量的30-40%;

8、(三)木质颗粒制备

9、将找圆时的废单板和裁切时剩余的废单板,经过粉碎后筛选加工得到以下表格粒径分布的木质颗粒,并采用辊筒干燥机干燥成含水率为1-3%;

10、

11、(四)木质颗粒施胶

12、将异氰酸酯均匀地喷到木质颗粒的表面,喷雾压力为2.5-3.2mpa,施胶量为木质颗粒重量的3-6%,增粘剂添加量为木质颗粒重量的0.7%-1%;拌胶机的转速为450-550r/min,所述增粘剂为聚乙二醇;

13、(五)木质颗粒湿度调节

14、将一定量的水均匀地喷到木质颗粒表面,水的添加量为所述木质颗粒重量的8-15%;

15、(六)木质颗粒铺装

16、将施胶后的木质颗粒平均分为两份,分别进入铺装机,采用气流铺装法先将底层木质颗粒铺装在底板传输带中,铺装厚度为1.5-2.0cm,然后采用机械臂将胶合板放置到底层木质颗粒上方。最后,将另一半的木质颗粒也采用气流铺装法铺设在多层板的上表面,铺装厚度为1.5-2.0cm。皮带进料速度是17-18m/min,会根据产量和天气调整。采用在线预压对板坯进行预压,压力2-5mpa;预压完板材的总厚度为2.7-2.8cm;

17、(七)热压

18、热压工艺是新产品研制过程中最为重要的环节,是生产线达到连续化的基础。热压温度、压力、导热油速度会直接影响到产品的性能。将上述预压的板材进行热压,热压时间75s,热压温度180-230℃,压力由480-520bar分段降低至80-100bar,然后自然冷却。

19、优选的,所述木质颗粒通过锯切或刨切得到,为两头尖的梭形结构或长方体结构。

20、优选的,所述步骤(七)中,热压过程具体为:220-230℃,480-520bar,10-40s;210℃,330-240bar,15-40s;190℃,200-100bar,15-40s;180℃,100-80bar,15-60s。

21、进一步的,胶合板可以通过以下方法制备:

22、单板制备:将原木锯切成1240-1350mm或2440-270mm长的木段,将木段去皮后,进行找圆,利用旋切机将所述木段旋切成厚度为1-2mm单板,将其裁切成600-750mm或1200-1300mm的单板,之后将单板采用自然干燥、网带式干燥,将含水率控制在6-12%之间;

23、单板施胶:所述单板采用辊筒涂胶法,将酚醛、脲醛三聚氰胺或脲醛树脂树脂均匀地涂布在单板的表面,施胶量为200-250g/m2,固含量62%,所述胶黏剂的面粉加入量为30-40%的面粉;

24、单板组坯

25、将5、7、9、11、13或15层所述单板,采用平行和/或交叉结构进行组坯;之后,将所述板坯采用冷压进行预压,预压压力0.8-1.3mpa,预压时间2-8h,预压温度5-35℃;

26、胶合板热压

27、将上述板坯送入热压机中进行热压,热压温度为110-135℃,热压时间为0.8-1.5min/mm,热压压力0.8 -1.5mpa;

28、胶合板定厚

29、将上述板坯冷却后,采用砂光机对热压后的板坯进行砂光,砂光后的板坯厚度偏差控制在±0.3mm。

30、与现有技术相比,本发明具有以下有益效果:

31、本发明一方面在胶合板的上下表面压设木质颗粒层,木质颗粒类似于钉子,在压力作用下可嵌入到单板中,形成错位胶结,提高两者的胶合强度;另一方面,通过在制备的胶合板上下表面均匀的施胶,然后将木质颗粒铺设在胶合板的上下表面,相当于将与胶合板接触的木质颗粒浸渍至胶黏剂中,在木质颗粒表面涂敷一层胶,嵌入胶合板后,牢固度更佳,进一步提高胶合强度。再一方面,木质颗粒为梭形或长方体形结构,更便于其在压力作用下嵌入胶合板中,增加胶合强度,防止脱胶。

技术特征:

1.一种改善木质颗粒饰面胶合板木质颗粒层与单板层浸渍剥离性能的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述步骤(七)中,热压过程具体为:220-230℃,480-520bar,10-40s;210℃,330-240bar,15-40s;190℃,200-100bar,15-40s;180℃,100-80bar,15-60s。

3.根据权利要求1所述的方法,其特征在于,所述步骤(四)中,将异氰酸酯均匀地喷到木质颗粒的表面,喷雾压力为2.5-3.2mpa,增粘剂添加量为木质颗粒重量的0.7%-1%。

4.根据权利要求1所述的方法,其特征在于,所述步骤(六)具体为:将施胶后的木质颗粒平均分为两份,分别进入铺装机,采用气流铺装法先将底层木质颗粒铺装在底板传输带中,铺装厚度为1.5-2.0cm,然后将胶合板放置到底层木质颗粒上方;最后,将另一半的木质颗粒也采用气流铺装法铺设在胶合板的上表面,铺装厚度为1.5-2.0cm。

5.根据权利要求1所述的方法,其特征在于,所述木质颗粒通过锯切或刨切得到,为两头尖的梭形结构或长方体结构。

技术总结

本发明公开了一种改善木质颗粒饰面胶合板木质颗粒层与单板层浸渍剥离性能的方法,属于胶合板制备技术领域。本发明以胶合板为基材,以木质颗粒为覆面材料,在胶合板的上下表面设置木质颗粒层,在压力作用下木质颗粒可嵌入到单板中,形成错位胶结,提高两者的胶合强度;同时,在制备的胶合板上下表面均匀的施胶,然后将木质颗粒铺设在胶合板的上下表面,相当于在胶合板表面的木质颗粒表面包覆一层胶,嵌入表层单板后,牢固度更佳,进一步提高其提高胶合强度。

技术研发人员:余养伦,于文吉,王鲁飞,赵福霞,黄宇翔,凌再华,张方达,宋仪松

受保护的技术使用者:山东晟昌新材料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!