一种抗静电腈纶纤维及制备方法与流程

1.本发明属于纺织纤维领域,具体地说,涉及一种抗静电腈纶纤维及制备方法。

背景技术:

2.聚丙烯腈纤维是三大合成纤维之一,具有优良的保暖性、染色性和仿毛性等特点,有人造羊毛之称,在针织内衣、毛毯、人造毛皮等服用领域应用广泛。但是,随着人们生活水平的不断提高和服装文化的日益发展,保暖已不再是服装的单一要求,人们对其舒适度、功能性和安全性要求越来越高。不同纤维材料服装的穿着舒适性差别与纤维的吸湿性能有关,吸湿性能可用公定回潮率表示。天然纤维的公定回潮率约在8~15%,而聚丙烯腈纤维仅为2%,在吸湿性、透湿性等与人体亲肤性相关的性能上表现出严重的缺陷,使其制成的衣物穿着有闷热感、汗液不易被吸收和散发,静电性强,往往需要额外功能处理或减少后纺共混比例,不仅增加加工成本,而且处理效果的耐久性较低,从而大大降低了聚丙烯腈纤维的服用性能,更在某些有抗静电性要求的领域应用受限。

3.为了改善腈纶的吸湿性,提高腈纶的服用舒适性,研究人员采用了多种方法对腈纶的吸湿性能进行改性。例如cn1900413a提供了一种采用腈纶表面接枝蛋白质进行改性,首先在一定条件下将腈纶纤维水解,然后将水解纤维与氯化亚砜反应得酰氯化纤维,再与蛋白质接枝,制成表面层为植物蛋白质接枝覆盖层,芯部为腈纶纤维的改性纤维,提高了腈纶的吸湿性。但是由于接枝数量有限,使得腈纶吸湿性的提高有限,改性效果不明显。此外,也有通过聚合配方中加入吸湿性基团的单体或潜交联剂的方法制备类似吸湿性聚丙烯腈纤维的报道,但是由于共聚工艺的改变对聚合生产控制和聚合产物性能的影响,以及后续纺程上必备的较长时间的碱性水解处理,使此类方法并不具备在线生产吸湿聚丙烯腈纤维的条件。

4.有鉴于此特提出本发明。

技术实现要素:

5.本发明要解决的技术问题在于克服现有技术的不足,提供一种能较大程度提升纤维吸湿性能,制备抗静电腈纶纤维的制备方法及抗静电腈纶产品。

6.为解决上述技术问题,本发明的第一目的提出了一种抗静电腈纶纤维的制备方法,包括:将腈纶纤维与交联剂溶液混合进行交联反应,待交联反应结束后加入水解试剂溶液进行水解反应,待水解反应结束后加入终止剂溶液终止反应,制得抗静电腈纶纤维。

7.进一步的,所述的交联剂为还原剂;优选的,所述的还原剂为亚硫酸氢钠、硼氢化钠、水合肼溶液、硫代硫酸钾中的至少一种。

8.进一步的,所述的交联剂溶液的浓度为5%-30%;

9.优选的,所述的交联剂溶液的浓度为15%-30%;

10.更优选的,所述的交联剂溶液的浓度为20%-30%。

11.进一步的,所述的水解试剂为碱试剂;

12.优选的,所述碱试剂为氢氧化钾或氢氧化钠中的至少一种。

13.进一步的,所述的水解试剂溶液的浓度为10%-30%;优选的,所述的水解试剂溶液的浓度为15%-30%;

14.更优选的,所述的水解试剂溶液的浓度为20%-30%。

15.进一步的,所述的终止剂为酸试剂;优选的,所述的酸试剂为盐酸溶液。

16.进一步的,所述的终止剂溶液的浓度为5%-30%;

17.优选的,所述的终止剂溶液的浓度为5%-20%;

18.更优选的,所述的终止剂溶液的浓度为5%-10%。

19.进一步的,加入的交联剂溶液、水解试剂溶液、终止剂溶液相对于腈纶纤维的质量比为0.5~2:0.2~1:0.2~1:1。

20.进一步的,交联反应的温度为80-100℃,反应时间为40-70min;优选的,交联反应的温度为85-95℃,反应时间为40-60min。

21.进一步的,水解反应的时间为120min-200min,优选水解反应的时间为150-180min。

22.进一步的,包括:

23.(1)将丙烯腈单体和醋酸乙烯单体混合后进行聚合反应,获得聚丙烯腈;

24.(2)将聚丙烯腈溶解在二甲基乙酰胺溶液中,过滤后获得纺丝原液;

25.(3)将纺丝原液进行纺丝,获得初生腈纶纤维;

26.(4)将出生纤维经双扩散成型、水洗、上油、烘干、卷曲,获得腈纶纤维;

27.(5)将纤维送入80-100℃的交联剂溶液中,反应40-70min后加入水解试剂反应120min-200min,最终加入终止剂溶液来终止反应,获得改性腈纶纤维;

28.(6)将改性腈纶纤维经上油、脱水、烘干,制得抗静电腈纶纤维。

29.步骤(1)中:将90.1~94.25wt%丙烯腈、5.75~9.15wt%醋酸乙烯单体混合,混合后的浓度调至10~25wt%,于50~60℃,ph为2.5~3.5下连续进行水相悬浮聚合反应,获得聚丙烯腈。

30.步骤(3)中的纺丝为在纺丝凝固浴中进行dmac湿法两步法纺丝,所述纺丝凝固液中溶剂占水的质量百分比为40-60%,凝固浴温度为30-50℃。

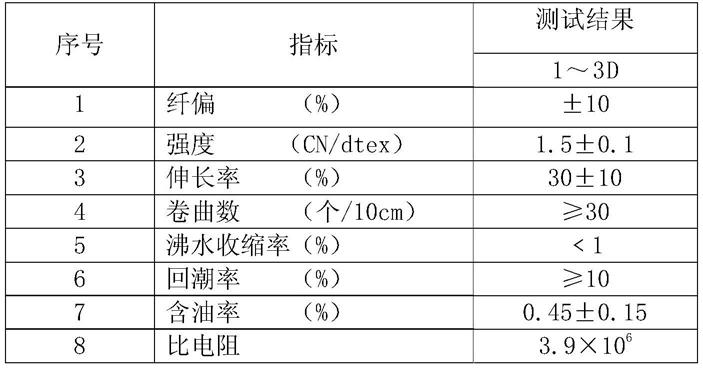

31.进一步的,本发明的目的之二是提出了由上述制备方法制得的抗静电腈纶纤维,所述抗静电腈纶纤维的回潮率≥10%。本发明制得的dmac法纺丝抗静电纤维的主要技术指标如表一:

32.表一:

[0033][0034]

采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

[0035]

1、本发明利用现有腈纶纤维的聚合、纺丝等生产工艺及现有装置组织生产,通过在反应罐使强还原剂与纤维发生交联反应后,进行水解制得抗静电纤维。聚丙烯腈中的—cn基团因其电负性极大,不吸水,在交联剂碱试剂的作用下,oh-首先攻击电子云密度低的氰基碳原子,形成加成物,继而氨基断裂,腈纶的—cn侧基极性基团形成—coom(m:碱金属离子)、—conh2、—cooh等亲水性基团,易于吸附空气中的水分子,降低纤维的表面电阻率,加速电荷逸散;另一方面,纤维表面被刻蚀使纤维表面粗糙化,产生沟槽、凹陷,由于纤维是部分交联结构,交联程度较好的部分在水解过程中不易被破坏,而交联程度较差以及未交联的部分则在水解中被破坏,出现部分溶解现象,形成了凹凸不平的结构,同时,由于交联反应,纤维会膨胀,增加了纤维的比表面积,故对于提高纤维吸水性能有一定的积极作用。

[0036]

2、本发明工艺采用丙烯腈an为聚合第一单体,醋酸乙烯va为聚合第二单体,二者按一定比例混合,同时加入几种反应助剂,通过水相悬浮聚合技术制得聚丙烯腈粉末;以二甲基乙酰胺dmac为溶剂的湿法两步法纺丝技术的腈纶工艺,本发明工艺具有纺丝工艺路线短,占地面积小,操作灵活,生产效率高,能耗低,生产成本低等优点。

[0037]

3、本发明提供的抗静电腈纶纤维具有抗静电性能,既能阻止静电的发生、积累,又能克服纤维及其织物在使用中相互摩擦产生的静电,增加其舒适度。

具体实施方式

[0038]

实施例1

[0039]

(1)将90.1~94.25wt%丙烯腈、5.75~9.15wt%醋酸乙烯两种单体混合,其混合后的浓度调至10~25wt%,于50~60℃,ph为2.5~3.5下连续进行水相悬浮聚合反应;反应后的聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到的粉状聚丙烯腈聚合物;

[0040]

(2)将聚丙烯腈聚合物溶解在二甲基乙酰胺(dmac)溶剂中、经升温、匀化混合、降温,过滤制得的纺丝原液。

[0041]

(3)将纺丝原液经调温调压、过滤后经过多个匀化静态混合器充分混合进行dmac湿法两步法纺丝,二甲基乙酰胺凝固浴液浓度为40wt%,凝固浴温度为50℃,从凝固浴中喷出的初生纤维经双扩散成型、水洗、上油、烘干、卷曲,其牵伸倍数为7倍,通过定型得到腈纶纤维。

[0042]

(4)将浓度为20%的水合肼交联剂溶液与腈纶纤维在95℃条件下反应60min,后加入30%的氢氧化钠水解试剂溶液进行水解反应,加入10%的盐酸终止剂溶液终止反应,加入的水合肼交联剂溶液、氢氧化钠水解试剂溶液、盐酸终止剂溶液相对于腈纶纤维的质量比为1.35:0.8:0.2:1,获得改性初生腈纶纤维。

[0043]

(5)将改性初生纤维经上油、脱水、烘干得到抗静电纤维,其回潮率为15。

[0044]

实施例2~8的制备方法与实施例1相同,其工艺参数和原料见表二。

[0045]

表二:实施例2~8的工艺参数和原料配比

[0046][0047]

比较例1

[0048]

本比较例为按照实施例1中的步骤(1)~(4)制得的腈纶纤维。

[0049]

比较例2

[0050]

本比较例为按照公开号cn1900413a的方法制得抗静电腈纶纤维。

[0051]

试验例

[0052]

本试验例为将实施例1制得的腈纶纤维与比较例1~2制得的腈纶纤维的回潮率的对比结果见表三。

[0053]

表三:实施例1与比较例1~2的回潮率对比

[0054]

项目实施例1比较例1比较例2

回潮率(%)1528

[0055]

从以上数据可知,根据实施例1和比较例1的对比结果可知,将腈纶纤维进行交联反应后其回潮率远大于未进行交联反应的回潮率;根据实施例1和比较例2的对比结果可知,采用本实施例的制法制得的腈纶纤维的抗静电效果明显优于比较例2制得的腈纶纤维。

[0056]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1