一种用于超级电容器电极材料的金属盐改性醋酸纤维素碳纳米纤维膜的制备方法

1.本发明涉及超级电容器领域,涉及掺杂杂原子对纤维膜进行改性,使得膜材料拥有更加优异的电化学性能。

背景技术:

2.超级电容器由于其在便携式设备、电动汽车和固定式储能系统中的各种应用,被认为是储能系统中最有潜力的储能器件之一。与常见的燃料电池进行对比,超级电容器因为其特殊的储能机制,因而拥有优异的能量密度和功率密度。但是,大多数碳源严重依赖于化石资源,例如煤、苯酚和沥青等,上述这些物质存在高耗能、合成条件复杂(如电弧放电、化学气相沉积和激光烧蚀)且环境有害等多种缺陷。更重要的是,常用碳材料的疏水性能较差,且经由不同的制备方法会降低表面积,这极大地限制了其电化学性能。解决这两个问题的一种常用方法是经由掺杂o、s、b、p、n等杂原子对碳材料进行改性,这可以改善碳材料的亲水性,并诱导法拉第过程,从而获得更高的比电容。

3.借鉴锂电池中金属氧化物与碳材料复合的例子,由于氧化锌一般在800度以上即可发生碳热还原,其生成的气体自然挥发,且还原得到的锌单质在900度左右会自然分解无残留,同其他过渡金属相比处理简单,故本实验经由金属盐与醋酸纤维素(ca)纤维膜络合,形成稳定的复合纳米纤维膜,并探索其形貌特征与电化学性质,以拓展其在超级电容器领域的应用。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的不足,提供一种金属盐改性醋酸纤维素碳纳米纤维膜的制备方法,有效提高纤维膜的热力学性质和电化学性能,以适应复杂环境条件下的应用。

5.为解决上述技术问题,本发明提供了如下技术方案:一种用于超级电容器电极材料的金属盐改性醋酸纤维素碳纳米纤维膜的制备方法,包括如下步骤:

6.步骤一:用丙酮和n,n

‑

二甲基乙酰胺两种化学试剂配制20wt%的醋酸纤维素溶液,在40℃搅拌4h,接着将静电纺丝溶液转移至22g尺寸的注射器中。

7.步骤二:ca纳米纤维膜由静电纺丝工艺从不锈钢辊筒上获得。把收集的ca静电纺丝纳米纤维膜放入真空干燥箱中去除残留的溶剂。

8.步骤三:把制取获得的ca纳米纤维膜放置于0.1m醋酸锌(zn(oac)2)乙醇溶液中浸泡24h后用去离子水浸洗24h去除多余的金属离子,真空干燥4h后,ca

‑

zn(oac)2复合纤维膜在空气中升温进行预氧化过程。紧接着以2.5℃ min

‑1的升温速度升温至800℃,于n2气氛中保持该温度2h。等管式炉冷却到常温之后获得ca

‑

zn(oac)2碳纳米纤维膜。

9.步骤四:为制备高温反应条件下热力学性质优异的复合纳米纤维膜,把上述制得ca纤维膜用naoh乙醇溶液常温下开展脱乙酰化流程。样品在naoh溶液中水解24h以确保样

品完全脱乙酰化,紧接着用去离子水冲刷。

10.步骤五:把步骤四所获得纤维膜于zn(oac)2乙醇混合液中浸泡不同时间后用去离子水浸洗24h去除多余的金属离子,真空干燥4h后,ca

‑

zn(oac)2复合纤维膜以1℃ min

‑1的升温速度在空气中升温2h达到240℃进行预氧化过程。

11.步骤六:紧接着以2.5℃ min

‑1的升温速度升温至800℃,于n2气氛中保持该温度2h。等管式炉冷却到常温之后获得碳化温度为800℃的ca

‑

zn(oac)2碳纳米纤维膜。

12.进一步地,所述步骤一中丙酮和n,n

‑

二甲基乙酰胺两种化学试剂的摩尔比为2∶1。

13.优选地,所述步骤二中静电纺纺丝条件为:工作距离为16cm、湿度为40%、外加电场为18kv、推进速率为1ml h

‑1。

14.优选地,所述步骤三中ca

‑

zn(oac)2复合纤维膜的预氧化过程是以1℃ min

‑1的升温速度在空气中升温2h达到240℃。

15.优选地,所述步骤四中所用naoh乙醇溶液的浓度为0.1m。

16.优选地,所述步骤五中所用naoh乙醇溶液的浓度为0.025m。

17.本发明与现有技术相比,其显著优点是:

18.通过静电纺丝制备了一种生物质碳材料/过渡金属氧化复合自支撑碳纳米纤维膜,并将其用于能源储存设备超级电容器。我们最开始采取静电纺丝法制取了ca纤维膜。为探索过渡金属氧化物与醋酸纤维素络合用于超级电容器的可行性,分别试验了氯化锌、醋酸锌对复合纤维膜的形貌和成膜性的影响。在用醋酸锌乙醇溶液浸泡纤维膜的过程中,深入探索了不同浸泡时间对复合碳纳米纤维膜结构演变和电化学性质的作用机理。由金属盐醋酸锌与醋酸纤维素纤维膜络合,形成稳定的复合纳米纤维膜,并研究其形貌特征与电化学性质,以拓宽其在超级电容器方向更好的产业化。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

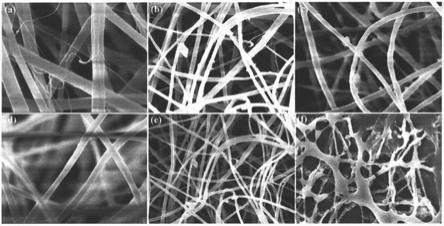

20.图1为(a)纯ca纳米纤维膜和(b)0.025m、(c)0.05m、(d)0.075m、(e)0.1m浓度下ca氯化锌纳米纤维的sem图。(f)经由预氧化过程后的ca氯化锌纳米纤维的热解sem图。

21.图2为不同浸泡时间(a)6h、(b)12h、(c)18h和(d)24h ca

‑

zn(oac)2纳米纤维膜的sem图像。

22.图3为碳化后不同浸泡时间(a)6h、(b)12h、(c)18h和(d)24h的ca

‑

zn(oac)2碳纳米纤维膜的sem图。

23.图4为6m koh条件下ca

‑

zn(oac)2电容器的电化学性质。(a)扫描速度为100mv s

‑1时,全部样品的cv图像。(b)ca

‑

zn(oac)2浸泡6h在扫描速度逐渐变大情况下电压与电流的cv图。(c)电流密度为0.2a g

‑1时,ca

‑

zn(oac)2‑

cnfs的gcd曲线。(d)ca

‑

zn(oac)2浸泡6h在电流密度逐步增加情况下响应时间与电压的gcd图像。(e)ca

‑

zn(oac)2浸泡6h的比电容与电流密度函数关系图。(f)ca

‑

zn(oac)2浸泡6h在20,000次充放电后的稳定性测试。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合实施例对本发明的具体实施方式作出详细的说明。

25.在下面的描述中阐述了很多具体细节以便充分理解本发明,但是本发明还可以采用其他不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

26.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例相互排斥的实施例。

27.实施例1

28.用丙酮和dmac(2∶1)两种化学试剂配制20wt%的ca溶液,在40℃搅拌4h,接着将静电纺丝溶液转移至22g尺寸的注射器中。ca纳米纤维膜从不锈钢辊筒上获得,工作距离为16cm、湿度为40%、外加电场为18kv、推进速率为1ml h

‑1。把收集的ca静电纺丝纳米纤维膜放入真空干燥箱中去除残留的溶剂(60℃持续2h,然后提高到120℃保持4h)。

29.实施例2

30.把制取获得的ca纳米纤维膜放置于0.1m醋酸锌乙醇溶液中浸泡24h后用去离子水浸洗24h去除多余的金属离子,真空干燥4h后,ca

‑

zn(oac)2复合纤维膜以1℃ min

‑1的升温速度在空气中升温2h达到240℃进行预氧化过程。紧接着以2.5℃ min

‑1的升温速度升温至800℃,于n2气氛中保持该温度2h。等管式炉冷却到常温之后获得ca

‑

zn(oac)2碳纳米纤维膜。

31.实施例3

32.为制备高温反应条件下热力学性质优异的ca

‑

zn(oac)2膜,把上述制得ca纤维膜用0.1m naoh乙醇溶液常温下开展脱乙酰化流程。样品在naoh溶液中水解24h以确保样品完全脱乙酰化,紧接着用去离子水冲刷。把上一步所获得纤维膜于0.025m zn(oac)2乙醇混合液中浸泡6h、12h、18h、24h后用去离子水浸洗24h去除多余的金属离子,真空干燥4h后,ca

‑

zn(oac)2复合纤维膜以1℃ min

‑1的升温速度在空气中升温2h达到240℃进行预氧化过程,如图3是浸泡后的sem图。紧接着以2.5℃ min

‑1的升温速度升温至800℃,于n2气氛中保持该温度2h。等管式炉冷却到常温之后获得ca

‑

zn(oac)2碳纳米纤维膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1