15的制作方法

15

×

k7结构压实股钢丝绳生产工艺

技术领域

1.本发明涉及一种15

×

k7结构压实股钢丝绳生产工艺,属于金属制品加工技术领域。

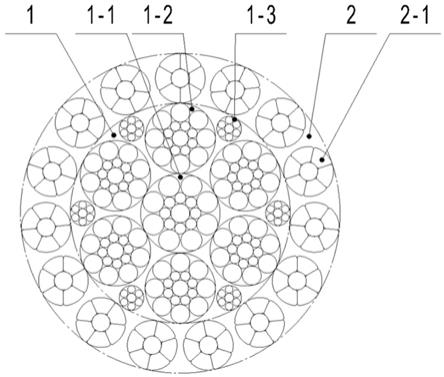

背景技术:

2.15

×

k7结构压实股钢丝绳为压实股多股钢丝绳,由1根中心股外包捻制内层6根股,内层6根填充股和外层15根股构成,该结构钢丝绳的特点:(1)韧性系数高,可挠性好;(2)钢丝绳内部密实,金属填充率高,比同直径、同强度的普通钢丝绳破断拉力高;(3)同普通圆股钢丝绳相比,钢丝绳在使用时与卷筒、滑轮的接触面积大,耐疲艻性能好;(4)钢丝绳自转性小,挂绳使用后几乎不旋转,有利于高扬程起吊。该结构钢丝绳由于具有阻旋转性,常用于旋挖机、成槽机、港口装卸和各种类型的高扬程起重设备上,但该结构钢丝绳在生产中由于受捻制装备、钢丝绳结构本身特点以及钢丝绳使用等因素的影晌,生产难度较大,该钢丝绳在生产中通常采用两次间断分层捻制,即先捻制内层绳,完成生产后待进入下一道工序,然后进入下一道工序时重新分配工艺装备再包捻15根外层股绳。

3.这种两次间断分层捻制的钢丝绳存在以下问题:(1)钢丝绳阻旋转性能不好,由于捻制时对内层绳股进行了预变形,导致内层绳股反拨力小,内层绳圆周表面与外层绳圆周内表面不能很好密实结合,外层绳股对内层绳没有一次捻制时的扼制效果。(2)钢丝绳中各股捻制张力不均匀一致,导致钢丝捻制结构不紧密,结构不稳定,钢丝绳整绳破断拉力小,钢丝绳容易岀现松散、裂缝、起壳等现象。

技术实现要素:

4.本发明是为了解决钢丝绳捻制不密实,结构不稳定,钢丝绳破断拉力低,钢丝绳旋转、容易岀现裂缝及松散问题以及钢丝绳使用过程中内层绳容易破劲,出现早期断裂的技术问题。

5.15

×

k7结构压实股钢丝绳生产工艺,包括如下步骤:1)钢丝绳配丝钢丝绳配丝工艺参数为:内层绳的中心股:0.93/0.55/1.03mm;内层绳的内层股:0.80/0.48/0.93mm;内层绳的内层填充股:0.45/0.38mm;外层绳的外层股:0.90/0.85mm;2)捻股捻股时根据股的直径选择压线瓦,压线瓦成对使用且压紧,生产过程中不得有断丝或伤线现象,股不得有起棱、椭圆形状缺陷;捻股时对股表面喷涂油脂;捻股工艺参数:内层绳的中心股:股径3.88mm,捻距31mm;内层绳的内层股:股径3.44mm,捻距27.5mm;内层绳的内层填充股:股径1.21mm,捻距10mm;

外层绳的外层股:股径2.43mm,捻距26mm;3)股压实采用辊压实加工方式压实外层绳的外层股,股压实率控制在6.5~8.5%范围,股压实后的钢丝与钢丝之间呈面接触状态;4)合绳合绳采用串联机组一次捻制,先在第一个篮架捻制钢丝绳的内层绳,捻制使用13w分线盘,不对股进行预变形,股出分线盘后在压线瓦处自然合拢,然后进入第二个篮架捻制钢丝绳的外层绳,捻制时对外层绳的外层股进行预变形,合绳时对绳表面浸涂油脂,使用18#机头,工作辊径15mm,辊端距为钢丝绳捻距的0.85倍,压弯深度为钢丝绳直径的1.73倍,钢丝绳绳径偏差控制在3%~7%内,钢丝绳捻制工艺参数为:钢丝绳的内层绳直径:10.55mm,捻距倍数6.5~7.0mm,捻向ss;钢丝绳的外层绳直径:15.0mm,捻距倍数6.5~7.0mm、捻向zs。

6.本发明的有益效果:1、本发明解决了钢丝绳捻制不密实,结构不稳定,钢丝绳旋转、容易出现裂缝及松散问题以及钢丝绳使用过程中内层绳容易破劲,岀现早期断裂等技术问题,提高了钢丝绳破断拉力。

7.2、本发明的15

×

k7结构压实股钢丝绳在极为寒冷的地方使用,生产该钢丝绳的过程中使用低温专用油脂作为润滑和防锈材料,能保证在零下50℃环境中油脂不龟裂,润滑和防锈作用得以维持,钢丝绳产品能在零下40℃~50℃环境下使用,并且采取股喷油和合绳浸油的双重覆盖油脂方式下,涂覆全面均匀,在寒冷环境下能保证对钢丝绳润滑和防锈,提升钢丝绳使用寿命。

附图说明

8.图1为本发明的15

×

k7结构压实股钢丝绳的结构示意图。

9.图中:1钢丝绳的内层绳,1

‑

1内层绳的中心股,1

‑

2内层绳的内层股,1

‑

3内层绳的内层填充股,2钢丝绳的外层绳,2

‑

1外层绳的外层股。

10.图2为本发明的15

×

k7结构压实股钢丝绳产品在俄罗斯进行的可靠性检测结果证书。

11.图3为图2的翻译后的中文版证书。

具体实施方式

12.下面结合附图和具体实施例对本发明作进一步详细说明。

13.如图1所示,15

×

k7结构压实股钢丝绳,钢丝绳直径为15m,抗拉强度为1770~1960mpa。

14.钢丝绳结构是:由内向外依次包括钢丝绳的内层绳1和钢丝绳的外层绳2;钢丝绳的内层绳1结构为1

×

17s+6

×

17s+(6

×

7)fi,包含1根内层绳的中心股1

‑

1、6根内层绳的内层股1

‑

2、6根内层绳的内层填充股1

‑

3;钢丝绳的外层绳2结构为15

×

k7,外层绳包含15根外层绳的外层股2

‑

1;钢丝绳钢丝的总根数为266根。

15.15

×

k7结构压实股钢丝绳生产工艺,包括如下实施步骤:1)钢丝绳配丝钢丝绳配丝工艺参数为:内层绳的中心股1

‑

1:0.93/0.55/1.03mm;内层绳的内层股1

‑

2:0.80/0.48/0.93mm;内层绳的内层填充股1

‑

3:0.45/0.38mm;外层绳的外层股2

‑

1:0.90/0.85mm;所配钢丝的强度级均为1960mpa。

16.2)捻股捻股时根据股的直径选择压线瓦,压线瓦成对使用且压紧,生产过程中不得有断丝或伤线现象,股不得有起棱、椭圆形状缺陷;捻股时对股表面喷涂油脂;捻股工艺参数:内层绳的中心股1

‑

1:股径3.88mm,捻距31mm;内层绳的内层股1

‑

2:股径3.44mm,捻距27.5mm;内层绳的内层填充股1

‑

3:股径1.21mm,捻距10mm;外层绳的外层股2

‑

1:股径2.43mm,捻距26mm。

17.3)股压实采用辊压实加工方式压实外层绳的外层股2

‑

1,股压实率控制在6.5~8.5%范围,股压实后的钢丝与钢丝之间呈面接触状态。

18.采用辊压实加工方式能提高钢丝绳的填充系数和破断拉力,钢丝绳的耐磨性能好,并增大了钢丝绳与卷筒及滑轮的接触面积,提髙钢丝绳使用寿命;辊压主要是在绳股横截面上受压的作用,辊压加工的绳股品质较模拉要好。

19.采用辊压实加工方式生产压实股时,通过实验发现:股压实率控制在6.5~8.5%范围,股压实效果最佳,股压实率小于6.5%时,股应力消除不好,股中钢丝存在反拨力,股压实率大于8.5%时,容易导致股横断面变形,纵断面上会出现由于绳股区域堆积而产生的直线状的侧棱现象。

20.4)合绳合绳采用串联机组一次捻制,先在第一个篮架捻制钢丝绳的内层绳1,捻制使用13w分线盘,不对股进行预变形,股出分线盘后在压线瓦处自然合拢,然后进入第二个篮架捻制钢丝绳的外层绳2,捻制时对外层绳的外层股2

‑

1进行预变形,合绳时对绳表面浸涂油脂,使用18#机头,工作辊径15mm,辊端距为钢丝绳捻距的0.85倍,压弯深度为钢丝绳直径的1.73倍,钢丝绳绳径偏差控制在3%~7%内。

21.钢丝绳捻制工艺参数为:钢丝绳的内层绳1直径:10.55mm,捻距倍数6.5~7.0mm,捻向ss;钢丝绳的外层绳2直径:15.0mm,捻距倍数6.5~7.0mm、捻向zs。

22.本发明的压实股钢丝绳一次捻制:1)钢丝绳的内层绳1捻制时不对股进行预变形,内层绳1股会上劲而导致扭转力矩增大,而钢丝绳的外层绳2捻制时进行预变形,可消除外层绳2股扭转力矩,在交互方向捻制时会减弱内层绳1扭转力矩;2)同时外层绳的外层股2

‑

1由于向内层绳1圆周面方向的垂直压制作用可抵制内层绳1股的扭力,外层股2

‑

1对内层绳1起到扼制作用,钢丝绳的外层绳2的扭转力矩相对较平衡,确保实现钢丝绳不旋转或微旋转;

3)钢丝绳的内层绳1捻制时不对股进行预变形,内层绳的内层股1

‑

2捻制时上劲,使得内层绳1圆周面与外层绳2圆周内表面很好紧密结合,故结构稳定,股缝隙均匀一致,用肉眼观察无裂缝现象。

23.本发明的压实股钢丝绳的性能检测(1)松散性能检测:分别对一次捻制与间断分层捻制钢丝绳松散性能进行检测,先测量钢丝绳的直径,然后从钢丝绳中拆出长度大于5个捻距的外层股,测量其最大旋髙,计算螺旋髙度平均值,再根据公式η=h/d

×

100%计算股的变形率,式中:η表示股的变形率,h为外层股螺旋高度平均值,d为钢丝绳直径。

24.实践中,当钢丝绳股变形率η在82~87%时,钢丝绳不松散性能最好,股变形率η小于82%时,钢丝绳表现为松散,股变形率η大于87%时,钢丝绳股变形过量,股将呈松驰状态。

25.钢丝绳变形率检测结果见下表:钢丝绳股变形率参数检测结果表

钢丝绳捻制方式钢丝绳直径d,mm外层股螺旋高度平均值h,mm股的变形率η,%间断分层捻15.00~15.412.0578.25~80.33一次捻15.00~15.412.9584.09~86.33

由上表可知,分层捻制时钢丝绳股的变形率η在78.25~80.33%范围,钢丝绳将呈松散状态,而一次捻制时钢丝绳股的变形率η在84.09~86.33%范围,钢丝绳不松散。显然,一次捻制比分层捻制钢丝绳松散性能相对较好。

26.(2)阻旋转性能检测:多股钢丝绳外层绳的扭转力矩大于内层绳的扭转力矩,这是钢丝绳的结构特点决定的。钢丝绳结构设计可以通过增大内层绳扭转力矩和减小外层绳扭转力矩,尽可能多抵消内外层绳的扭转力矩,但增大内层绳扭转力矩的结果是内层绳将松散而无法作为待用的在制品存放,也就是说捻制外层绳工序是无法顺利完成。而要实现增大内层绳扭转力矩和减小外层绳扭转力矩,尽可能多抵消内外层绳的扭转力矩,需要将内层绳和外层绳同时进行捻制,不能将内层绳作为单独的待用品,亦即一次捻制完成。

27.钢丝绳一次捻制与分层捻制比较:由于钢丝绳一次捻制时,钢丝绳内层绳股未进行预变形,内层绳股上劲,存在较大的反拨力,而外层绳股进行了预变形,应力消除较充分,反拨力小,钢丝绳捻制时,外层绳股对内层绳起到扼制作用,抵消了内层绳扭力,钢丝绳内外层绳的扭转力矩相对较平衡,可实现钢丝绳的不旋转或微旋转。而钢丝绳分层捻制时,1、钢丝绳捻制内层绳时如果不进行预变形,钢丝绳内层绳股反拨力会很大,内层绳将松散,无法成为在制品存放,导致下工序合外层绳无法顺利进行,严重影响钢丝绳捻制质量。2、钢丝绳内层绳股要进行预变形,以减小反拨力,钢丝绳内层绳才可能实现不松散,这样才能确保下一道工序中钢丝绳合外层绳的正常进行,但同时由于钢丝绳内层绳股进行预变形后,内层绳圆周表面与外层绳圆周内表面不能很好密实结合,这样会降低钢丝绳破断拉力。3、内层绳进行预变形并不能完全彻底消除内层绳股反驳力,在外层绳股预变形状态下,分层捻制并合绳后绳扭转力矩不易找好平衡点,也容易产生旋转。因此一次捻制较分层捻制的阻旋转性能较妤。

28.通过对多批次一次捻制与分层捻制钢丝绳的阻旋转性能进行检测和分析,一次捻

制较分层捻制好。公司提供给俄罗斯kudesnik集团客户15

×

k7结构压实股钢丝绳产品,客户对产品实际使用的可靠性进行检测,未出现钢丝绳扭曲,出具的检测结果证书如图2、3所示。

29.(3)力学性能检测:经多批次的内部力学性能试验检测,并经使用15

×

k7结构压实股钢丝绳的俄罗斯kudesnik集团客户检测,满足在汽车起重机用钢丝绳的可靠性要求,其性能指标对比见下表。

30.钢丝绳力学性能指标对比表由上表可知,一次捻制的钢丝绳整绳破断拉力和钢丝破断拉力总合均比分层捻制的大,通过计算,一次捻制的钢丝绳整绳破断拉力与钢丝破断拉力总合的比率为80.68%,分层捻制的比率为79.18%,说明一次捻制损失比分层捻制损失要小,钢丝绳的捻制质量相对较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1