一种醋酸天丝织物的染整方法与流程

1.本技术涉及纺织品染整领域,更具体地说,它涉及一种醋酸天丝织物的染整方法。

背景技术:

2.醋酸纤维不仅具有色彩丰富、触感舒适、光泽柔和、悬垂性优良等类似真丝特点的性能,还具有合成纤维平滑、防霉排汗的特性。天丝纤维具有吸湿、透气、强度高等性能。为了获得同时具有较高的撕破强力、尺寸稳定性、光泽度、丝绸般柔滑的手感和悬垂性的织物,有生产型企业将醋酸纤维和天丝纤维混纺或交织后织成织物。

3.然而,由于醋酸纤维和天丝纤维在染色方面具有明显的差异,醋酸纤维较难染色,而天丝纤维相对较易染色。因此,目前还无法得到一种合理的、针对醋酸纤维和天丝纤维形成的织物的染色方式,并且使织物达到染色均匀的效果以及获得良好的色牢度。

技术实现要素:

4.为了使醋酸纤维与天丝纤维形成的织物能达到较好的染色均匀程度以及良好的色牢度,本技术提供一种醋酸天丝织物的染整方法。

5.本技术提供的一种醋酸天丝织物的染整方法,采用如下的技术方案:一种醋酸天丝织物的染整方法,包括如下步骤:步骤一,将醋酸天丝织物坯布依次进行酶堆处理、平幅水洗处理、预定形处理,获得预定形后醋酸天丝织物;步骤二,将预定形后醋酸天丝织物依次进行活性染色、分散染色,排水,获得终染色后醋酸天丝织物;步骤三,还原清洗、热定形整理:将步骤二中获得的终染色后醋酸天丝织物进行还原清洗后,浸没于热定形整理液中,浸轧后在150-170℃的温度下定形整理30-60s,烘干,获得成品醋酸天丝织物。

6.本技术中,在步骤一里,经过酶堆处理、平幅水洗、预定形处理后的醋酸天丝织物坯布具有了较为光滑的触感。其中,预定形处理在温度为165-175℃的条件下进行,且预定形处理的时间为30-60s,可使醋酸天丝织物坯布具有初步的定形效果,减少折痕等现象,使织物保持平整的状态,便于后续进行染色处理。与此同时,上述范围的温度和处理时间,不易使坯布出现疵病。

7.步骤二中,将预定形处理后醋酸天丝织物依次进行活性染色、分散染色,能使织物上色较为充分,且能达到良好的色牢度。

8.经过排水操作后的终染色后醋酸天丝织物,需要进行还原清洗,还原清洗可采用酸性皂洗剂,本技术中采用杭州日华化学有限公司的酸性皂洗剂2500,用量为2g/l,且还原清洗的水温为65-75℃,清洗时间为10-30min。还原清洗处理之后,再直接浸没于热定形整理液中。上述热定形整理液的温度较适合醋酸天丝织物,经过30-60s的定形整理,不仅不易影响染色的效果,还可提高获得的成品醋酸天丝织物的尺寸稳定性和抗皱性,有利于使织

物不易收缩,且具有良好的触感。

9.优选的,所述步骤二中,活性染色和分散染色之间还包括冷堆、平幅皂洗,具体操作步骤如下:步骤a,在常温下,将步骤一中预定形后醋酸天丝织物采用活性染料处理液中以一浸一轧的方式进行处理,浸渍时间为10-15s,轧余率为60-70%,浸轧后冷堆18-24h,获得冷染后醋酸天丝织物;步骤b,将步骤a中获得的冷染后醋酸天丝织物连续经过八个水槽进行平幅皂洗,获得皂洗后醋酸天丝织物;步骤c,将步骤b中获得的皂洗后醋酸天丝织物置于分散染料处理液中,浴比为1:(10-20),以2-4℃/min的速度升温至90-110℃,保温染色20-30min,再以4-6℃/min的速度降温至50-60℃,排水,获得带液率为90-100%的终染色后醋酸天丝织物;所述步骤a中,活性染料处理液由活性染料、硅酸钠、渗透剂、水组成;所述步骤c中,分散染料处理液由分散染料、分散匀染剂、醋酸、环保载体、浴中柔软剂组成。

10.通过上述技术方案,在步骤a中,通过一浸一轧的方式,将预定形后醋酸天丝织物浸渍于活性染料处理液中,仅需要浸渍较短的时间,再取出并进行压轧,使轧余率为60-70%,再置于其他空置的地方进行冷堆,保持堆置的环境温度为25-35℃,且环境湿度为60-80%,从而得到较好的冷染染色效果。虽然冷堆需要花费18-24h,但这仅需要占据空置的地方,可大幅缩短设备被占用的时间,有利于提高设备的利用率和生产效率,且降低了获得同一批次冷染后醋酸天丝织物所需要的能耗。

11.连续经过步骤b中的八个水槽的平幅皂洗,将冷染后醋酸天丝织物上残留的活性染料处理液较为充分地去除,有利于步骤c的进行。

12.步骤c中,皂洗后醋酸天丝织物置于常温的分散染料处理液中,按上述速度升温,在不断升温的过程中,织物中纤维的膨胀,利于分散染料处理液对皂洗后醋酸天丝织物中的纤维进行充分浸润并且上染,有利于提高上染率。当保持在90-110℃的较高温度时,更有利于分散染料处理液的上染,并且提高色牢度。

13.与此同时,由于升温和降温的速度均较为稳定,在升温和降温的过程中,分散染料处理液均对醋酸天丝织物具有上染的作用,从而使最终获得的终染色后醋酸天丝织物具有较好的上染效果和色牢度。

14.步骤c中排水操作后的终染色后醋酸天丝织物,需要进行还原清洗,还原清洗可采用酸性皂洗剂。本技术中采用杭州日华化学有限公司的酸性皂洗剂2500,用量为2g/l,且还原清洗的水温为65-75℃,且清洗时间为10-30min。还原清洗处理之后,再直接浸没于热定形整理液中。热定形整理液的温度较高,经过30-60s的定形整理,可提高获得的成品醋酸天丝织物的尺寸稳定性和抗皱性,有利于使织物不易出现收缩的现象,且具有良好的触感。

15.另外,活性染料可以选用fl-n黑、s-d桃红、c-3r橙、s-g蓝中的至少一种,其中,fl-n黑可购自杭州炯亿科技有限公司;s-d桃红可购自亨斯迈化工贸易(上海)有限公司;c-3r橙可购自亨斯迈化工贸易(上海)有限公司;s-g蓝可购自亨斯迈化工贸易(上海)有限公司。

16.分散染料可以选用ace蓝、ace红、ace黄、ecf黄、ecf蓝、ecf红、ecf黑中的至少一种,以获得所需要的色彩。其中,ace蓝、ace红、ace黄可以购自德司达印染科技(上海)有限

公司;ecf黄、ecf蓝、ecf红、ecf黑可以购自约克夏(浙江)染化有限公司。

17.本技术中所采用的活性染料、分散染料,可以选自但不限于上述型号以及对应提供的厂商。

18.优选的,所述步骤二中,活性染色和分散染色的具体操作步骤如下:将步骤一中预定形后醋酸天丝织物浸渍于分散染料和活性染料混合染液中,浴比为1:(15-20),以2-3℃/min升温至60-65℃并保温染色5-10min,进行活性染色;再以0.5-1℃/min升温至95-110℃,保温染色40-60min,进行分散染色;染色结束后,以4-5℃/min降温至25-35℃,排水,获得带液率为90-100%的终染色后醋酸天丝织物;所述分散染料和活性染料混合染液由混合染料、分散匀染剂、元明粉、碳酸氢钠、水组成,所述混合染料由分散染料、活性染料组成。

19.通过上述技术方案,将预定形后醋酸天丝织物置于分散染料和活性染料混合染液中,先以中等速度(2-3℃/min)升温至60-65℃,使活性染料对织物进行染色,再以低速(0.5-1℃/min)升温至95-110℃的过程中,活性染料仍然对织物具有一定的染色效果;而当温度上升到95-110℃时,分散染料对织物进行染色处理,且该段温度范围保温的时间较长(为40-60min),使分散染料对织物具有较为充分的上染作用。当保温结束,快速降温(4-5℃/min)至25-35℃,该段过程中,分散染料和活性染料混合染液仍然对织物具有一定的染色作用,且均匀的降温速度,有利于使染色的效果更为均匀,接下去染色结束。

20.整个步骤二所采用的时间为1.75-3.6h,织物既达到了良好的染色效果和较高的色牢度,还大幅缩短了使用染色设备的时间,减少了对染色设备的占用率,从而有利于节约能耗和大规模连续化生产。

21.此外,活性染料可以选用ec-3gl红、ed-3g黄、tlc藏青、tlbn深红、tla橙、nf-bn兰、nf-3b红、nf-3r金黄、w黑中至少一种,其中,ec-3gl红可以购自亨斯迈化工贸易(上海)有限公司;ed-3g黄、w黑可以购自浙江龙盛集团股份有限公司;tlc藏青、tlbn深红、tla橙、nf-bn兰、nf-3b红、nf-3r金黄可以购自上海雅运纺织化工股份有限公司。

22.分散染料可以选用ace蓝、ace红、ace黄、ecf黄、ecf蓝、ecf红、ecf黑中的一种或者几种的组合,其中,ace蓝、ace红、ace黄可以购自德司达印染科技(上海)有限公司;ecf黄、ecf蓝、ecf红、ecf黑可以购自约克夏(浙江)染化有限公司。

23.本技术中所采用的活性染料、分散染料,可以选自但不限于上述型号以及对应提供的厂商。

24.优选的,所述步骤a中采用的活性染料处理液,按照液量为30-35l计,采用的组分的用量如下:活性染料20-100g/l;硅酸钠100-120g/l;渗透剂2-6g/l;水添加至30-35l;所述活性染料处理液的制备方法如下:将活性染料、硅酸钠、渗透剂一同加入至10-15l水中,充分混合,再加入水补充至液量为90-100l。

25.将活性染料、硅酸钠、渗透剂进行相互配合,有利于提高活性染料在水中的分散效

果,并且还有助于提高活性染料的染色效果。且活性染料的用量可以在20-100g/l的范围内,但在实际生产中,活性染料更多选用42.15-100g/l的用量范围,使得到的织物的染色效果更好。

26.且将活性染料、硅酸钠、渗透剂一同加入到足量的水中,有利于将添加的组分进行充分混合,从而在步骤a中能进一步进行充分染色,且不易出现染色不均匀的现象。

27.优选的,所述步骤c中分散染料处理液中采用的组分的用量如下:分散染料0.1-9%(o.w.f);分散匀染剂0.5-1.0g/l;醋酸1.5-2.0g/l;环保载体0.5-1.0g/l;浴中柔软剂10-15g/l;所述分散染料处理液通过如下步骤制备获得:在25-30℃的水温条件下,将分散染料加入水中,升温至40-45℃,加入分散匀染剂、醋酸、环保载体、浴中柔软剂,充分混合,获得分散染料处理液。

28.环保载体的加入,可使分散染料处理液在较低的温度下依旧可以对织物进行上色,延长了升温、降温过程中对织物染色的整体时长。

29.在25-30℃的水温条件下将分散染料加入水中,有利于将添加的组分进行充分混合,从而在步骤c中能进一步进行充分染色,且不易出现染色不均匀的现象。

30.且活性染料的用量可以在0.1-9%(o.w.f)的范围内,但在实际生产中,活性染料更多选用2.02-9%(o.w.f)的用量范围,使得到的织物的染色效果更好。

31.优选的,所述步骤b中,八个水槽中的水温依次为70-75℃、80-85℃、90-95℃、90-95℃、90-95℃、90-95℃、80-85℃、60-65℃,平幅皂洗采用的总时间为150-200s。

32.八个水槽中的水温呈逐渐升温至90-95℃,再维持90-95℃的温度范围,使织物依次通过水槽时,纤维出现逐渐膨胀的趋势,将残留在织物表面的分散染料处理液稀释、充分清洗。随着水槽中的温度逐渐降低,不易造成通过水槽的织物的强力受到损伤。

33.优选的,所述步骤一中的酶堆处理的步骤如下:将醋酸天丝织物坯布浸没于酶处理液中,处理温度为50-55℃、处理时间5-10s,浸轧后,堆置于湿度为50-60%、温度为30-35℃的环境下12-24h;所述酶处理液由水、3d淀粉酶、精炼渗透剂、螯合分散剂配制获得,所述3d淀粉酶、精炼渗透剂、螯合分散剂的用量如下:3d淀粉酶15-25g/l;精炼渗透剂10-15g/l;螯合分散剂5-10g/l。

34.由于醋酸天丝织物坯布较为轻薄,经过酶处理液浸没并且堆置之后,使坯布上的浆料水解脱离,并且使坯布变得更为柔软,降低了坯布中纤维的抗弯能力,使手感得到改善。

35.优选的,所述步骤一中的平幅水洗处理采用连续通过八个水槽进行水洗处理,八个水槽的温度依次为:30-35℃、50-60℃、60-70℃、80-85℃、90-95℃、90-95℃、50-55℃、20-25℃,平幅水洗处理的总时间为50-70s。

36.八个水槽中的水温从30-35℃逐渐升温至90-95℃,再维持90-95℃的温度范围,有利于将酶堆处理后的残留在坯布中的酶堆处理液、浆料等较为充分地被去除。且随后的两个水槽中的水温快速降低,有利于使通过这两个水槽的坯布中的纤维收缩,使坯布的手感较好。

37.优选的,所述步骤三中,热定形整理液由亲水性柔软剂和水组成;浸轧后,终染色后醋酸天丝织物的带液率为50-60%。

38.亲水柔软剂可以选择聚氨酯类柔软剂、多元共聚嵌段有机硅乳液柔软剂中的一种或者两种。采用任意一种或者两种亲水性柔软剂配合使用,对染色后的面料进行柔软处理,可使面料的手感更柔软和舒适。上述带液率较低,有利于后续处理,且在后续处理过程中,终染色后醋酸天丝织物中残留的热定形整理液能使其具有较好的柔软效果。

39.优选的,所述步骤二中,分散染料和活性染料混合染液采用的组分的用量如下:混合染料0.1-15%(o.w.f);分散匀染剂0.5-1.0g/l;元明粉50-70g/l;碳酸氢钠5-10g/l;所述分散染料和活性染料混合染液的制备方法,包括如下步骤:步骤a,向常温水中加入分散匀染剂进行充分混合;步骤b,再加入混合染料,充分混合;步骤c,再加入元明粉,充分混合;步骤d,最后加入碳酸氢钠,充分混合后,获得分散染料和活性染料混合染液。

40.混合染料由分散染料和活性染料组成,且限定了混合染料的使用量,一般在0.1-15%(o.w.f)的用量范围内均能使用,不仅能对织物达到良好的染色效果,还不易造成过大的浪费。但在实际生产中,混合染料更多选用5.19-15.1%(o.w.f)的用量范围,使得到的织物的染色效果更为饱满。

41.相比较单独分别进行分散染料染色和活性染料染色,采用该方法能减少采用的原料种类、缩短工艺时间、利于节约染整的成本,具有节能减排的作用。

42.有利于使分散染料、活性染料得到充分混合均匀,从而使最终得到的分散染料和活性染料混合染液具有良好的分散、匀染效果。

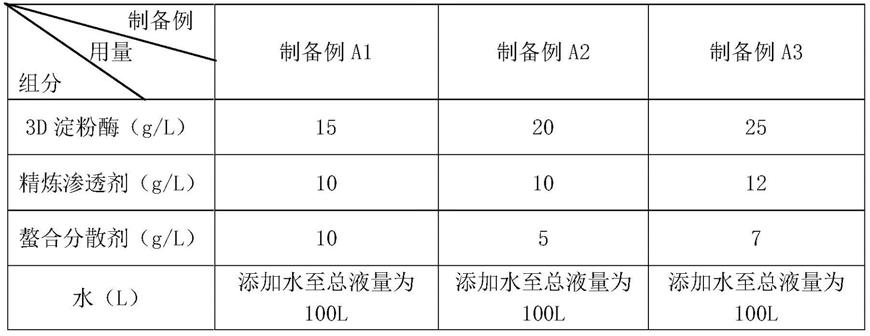

43.综上所述,本技术具有以下有益效果:1、本技术中,将醋酸天丝织物坯布经过预处理(酶堆处理、平幅水洗处理、预定形处理)后,再进行活性染色、分散染色,有利于使对织物的染色较为均匀,还能提升织物整体的染色色牢度。

44.2、由于本技术的染色处理过程中,依次采用活性染料处理液染色、冷堆、平幅皂洗、分散染料处理液染色,加快了织物在设备中的处理速度,减少了对设备的长时间占用的现象,大幅缩短了织物的染整所需时间,减少甚至避免了极光印、擦伤等疵病的出现,并使织物具有良好的色牢度。

45.3、本技术中,还可采用将织物浸没于分散染料和活性染料混合染液中,先以2-3℃/min升温至60-65℃并保温染色5-10min,进行活性染色;再以0.5-1℃/min升温至95-110℃,保温染色40-60min,进行分散染色;再以4-5℃/min降温至25-35℃,排水。该种染整方法

能进一步减少染色过程所需的设备数量,或者采用同样数量的染色相关的设备能被用于更多批次的醋酸天丝织物的染色,大幅提高染整效率;同时,该种染整方法也缩短了染色所需时间,减少甚至避免了极光印、擦伤等疵病的出现,并使织物具有良好的色牢度。

46.4、本技术中对酶堆处理、平幅水洗处理、预定形处理、活性染料处理液染色、冷堆、平幅皂洗、分散染料处理液染色中的工艺参数进行了严格的限定,使得到的织物的整体染色效果好,染色均匀,色牢度佳。

具体实施方式

47.以下结合制备例、实施例对本技术作进一步详细说明。

48.制备例酶处理液的制备制备例a1,一种酶处理液,其中所含有的组分以及对应的用量如表1所示,且酶处理液采用以下步骤制备获得:在23

±

2℃的环境下,将3d淀粉酶、精炼渗透剂、螯合分散剂按照表1中的用量加入至水中,在1000rpm的转速下搅拌30min,形成酶处理液。

49.制备例a2-a3,一种酶处理液,与制备例a1的区别在于,其中所含有的组分以及对应的用量如表1所示。表1酶处理液中所含有的组分以及对应的用量

50.其中,3d淀粉酶购自上海雅运纺织化工股份有限公司;精炼渗透剂为精炼渗透剂cwa,购自亨斯迈化工贸易(上海)有限公司;螯合分散剂为螯合分散剂1054,购自绍兴海成化工有限公司。

51.活性染料处理液的制备制备例b1,一种活性染料处理液,其中所含有的组分以及对应的用量如表2所示,且活性染料处理液采用以下步骤制备获得:将活性染料、硅酸钠、渗透剂一同加入至10-15l水中,在1000rpm的转速下搅拌30min,再加入水补充至液量为100l。

52.制备例b2-b4,一种活性染料处理液,与制备例b1的区别在于,其中所含有的组分以及对应的用量如表2所示。表2活性染料处理液中所含有的组分以及对应的用量

53.其中,fl-n黑购自杭州炯亿科技有限公司;s-d桃红购自亨斯迈化工贸易(上海)有限公司;c-3r橙购自亨斯迈化工贸易(上海)有限公司;s-g蓝购自亨斯迈化工贸易(上海)有限公司;硅酸钠购自萧山商城化建设贸易有限公司;精炼渗透剂为精炼渗透剂cwa,购自亨斯迈化工贸易(上海)有限公司。

54.分散染料处理液的制备制备例c1,一种分散染料处理液,其中所含有的组分以及对应的用量如表3所示,且分散染料处理液采用以下步骤制备获得:在25-30℃的水温条件下,将分散染料加入水中,升温至40-45℃,加入分散匀染剂、醋酸、环保载体、浴中柔软剂,在1000rpm的转速下搅拌30min,获得分散染料处理液。

55.制备例c2-c4,一种分散染料处理液,其中所含有的组分以及对应的用量如表3所示。表3分散染料处理液中所含有的组分以及对应的用量

56.其中,ace蓝、ace红、ace黄购自德司达印染科技(上海)有限公司;ecf黄、ecf蓝、ecf红、ecf黑购自约克夏(浙江)染化有限公司;分散匀染剂为分散匀染sn-7500,购自日华化学(中国)有限公司;醋酸购自萧山商城化建设贸易有限公司;环保载体为环保载体m-2716,购自杭州美高华颐化工有限公司;浴中柔软剂为浴中柔软剂2016t,购自绍兴海成化工有限公司。

57.热定形整理液的制备制备例d1,一种热定形整理液,其中所含有的组分以及对应的用量如表4所示,且热定形整理液采用以下步骤制备获得:将柔软剂按照用量加入到水中,在1000rpm的转速下搅拌30min,获得热定形整理液。

58.制备例d2-d3,一种热定形整理液,与制备例d1的区别在于,其中所含有的组分以及对应的用量如表4所示。表4热定形整理液中所含有的组分以及对应的用量

59.其中,聚氨酯类柔软剂的型号为one,购自拓纳贸易(上海)有限公司;多元共聚嵌段有机硅乳液柔软剂的型号为743,购自绍兴海成化工有限公司。

60.分散染料和活性染料混合染液的制备制备例e1,一种分散染料和活性染料混合染液,其中所含有的组分及其对应的用量如表5所示,且通过如下步骤制备获得:步骤a,向常温水中加入分散匀染剂,在500rpm的转速下搅拌5min;步骤b,再依次加入分散染料和活性染料,在1000rpm的转速下搅拌30min;步骤c,再加入元明粉,在1000rpm的转速下搅拌5min;步骤d,最后加入碳酸氢钠,在500rpm的转速下搅拌5min,获得分散染料和活性染料混合染液。

61.制备例e2,一种分散染料和活性染料混合染液,与制备例e1的区别在于,其中所含有的组分及其对应的用量如表5所示。表5分散染料和活性染料混合染液中所含有的组分及其对应的用量

62.其中,ace蓝、ace红、ace黄购自德司达印染科技(上海)有限公司;ecf黄、ecf蓝、

ecf红、ecf黑购自约克夏(浙江)染化有限公司;ec-3gl红购自亨斯迈化工贸易(上海)有限公司;ed-3g黄购自浙江龙盛集团股份有限公司;tlc藏青、tlbn深红、tla橙、nf-3r金黄购自上海雅运纺织化工股份有限公司。

63.分散匀染剂为分散匀染sn-7500,购自日华化学(中国)有限公司;元明粉、碳酸氢钠购自萧山商城化建设贸易有限公司。

64.实施例实施例1:一种醋酸天丝织物的染整方法,其中,醋酸天丝织物中,经向采用75d醋酸长丝、纬向采用21s天丝纱线,醋酸长丝和天丝纱线的百分比为40∶60;染整方法包括如下步骤:步骤一,酶堆处理、平幅水洗处理、预定形处理:将醋酸天丝织物坯布浸没于酶处理液(采用制备例a1)中,处理温度为50℃、处理时间10s,浸轧后,堆置于湿度为60%、温度为30℃的环境下18h,酶堆处理结束;再将经过酶堆处理处理后的醋酸天丝织物连续通过八个水槽进行平幅水洗处理,八个水槽的温度依次为:30℃、55℃、60℃、80℃、90℃、90℃、50℃、20℃,平幅水洗处理的总时间为60s,平幅水洗处理结束;再将平幅水洗处理后的醋酸天丝织物在温度为170℃的条件下进行预定形处理,预定形处理的时间为45s,获得预定形后醋酸天丝织物。

65.步骤二,步骤a,在常温(25℃)下,将步骤一中获得的预定形后醋酸天丝织物浸没于活性染料处理液(采用制备例b1)中,活性染料处理液的水位为100l,以一浸一轧的方式进行处理,轧余率为95%,浸渍时间为10s,浸轧后堆置18h,获得冷染后醋酸天丝织物。

66.步骤b,将步骤a中获得的醋酸天丝织物连续经过八个水槽进行平幅皂洗,八个水槽中的水温依次为75℃、85℃、95℃、95℃、95℃、95℃、80℃、65℃,平幅皂洗采用的总时间为180s,获得皂洗后醋酸天丝织物。

67.步骤c,将步骤b中获得的皂洗后醋酸天丝织物置于分散染料处理液(采用制备例c1)中,浴比为1:20,以2℃/min的升温速度升温至100℃,保温染色30min,再以5℃/min的速度降温至60℃,排水,获得终染色后醋酸天丝织物。

68.步骤三,还原清洗、热定形整理:将步骤c中获得的终染色后醋酸天丝织物置于酸性皂洗剂中进行还原清洗,酸性皂洗剂为购自杭州日华化学有限公司的酸性皂洗剂2500,用量为2g/l,且酸性皂洗剂的温度为75℃,且清洗时间为10min。清洗后,再浸没于300l热定形整理液(采用制备例d1)中,浸轧后,终染色后醋酸天丝织物的带液率为60%,在170℃的温度下定形整理60s,获得成品醋酸天丝织物。

69.实施例2-4:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤一中的酶堆处理中所采用的酶处理液以及对应的处理工艺参数不同,详见表6。表6实施例1-4的步骤一中酶堆处理中所采用的酶处理液以及对应的处理工艺参数

70.实施例5-6:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤一中平幅水洗处理中的工艺参数不同,详见表7。表7实施例1、实施例5-6的步骤一中平幅水洗处理中的工艺参数

71.实施例7-8:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤一中预定形处理所采用的工艺参数不同,详见表8。表8实施例1、实施例7-8的步骤一中预定形处理所采用的工艺参数

72.实施例9-12:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤二的步骤a中冷染处理中所采用的工艺参数不同(由于冷染没有浴比,只有固定水位100l,配制冷染处理液时,均以100l计算),详见表9。表9实施例1、实施例9-12的步骤a中冷染处理中所采用的工艺参数

73.实施例13-14:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤二的步骤b中平幅皂洗中所采用的工艺参数不同,详见表10。表10实施例1、实施例13-14的步骤b中平幅皂洗中所采用的工艺参数

74.实施例15-19:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤二的步骤c中溢流缸染色中所采用的工艺参数不同,详见表11。表11实施例1、实施例15-19的步骤c中溢流缸染色中所采用的工艺参数

75.实施例20-22:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤三中热定形整理中所采用的工艺参数不同,详见表12。表12实施例1、实施例20-22的步骤三中热定形整理中所采用的工艺参数

76.实施例23:一种醋酸天丝织物的染整方法,其中,醋酸天丝织物中,经向采用75d醋酸长丝、纬向采用21s天丝纱线,醋酸长丝和天丝纱线的百分比为40∶60;染整方法包括如下

步骤:步骤一,酶堆处理、平幅水洗处理、预定形处理:将醋酸天丝织物坯布浸没于酶处理液(采用制备例a1)中,处理温度为50℃、处理时间10s,浸轧后,堆置于湿度为60%、温度为30℃的环境下18h,酶堆处理结束;再将经过酶堆处理处理后的醋酸天丝织物连续通过八个水槽进行平幅水洗处理,八个水槽的温度依次为:30℃、55℃、60℃、80℃、90℃、90℃、50℃、20℃,平幅水洗处理的总时间为60s,平幅水洗处理结束;再将平幅水洗处理后的醋酸天丝织物在温度为170℃的条件下进行预定形处理,预定形处理的时间为45s,获得预定形后醋酸天丝织物。

77.步骤二,将步骤一中获得的预定形后醋酸天丝织物置于分散染料和活性染料混合染液(制备例e1)中,浴比为1:(15-20),以2-3℃/min升温至60-65℃并保温5-10min,再以0.5-1℃/min升温至95-110℃,保温40-60min,染色保温结束后,以4-5℃/min降温至25-35℃,排水,获得带液率为90-100%的染色后醋酸天丝织物。

78.步骤三,还原清洗、热定形整理:将步骤二’中获得的终染色后醋酸天丝织物置于酸性皂洗剂中进行还原清洗,酸性皂洗剂为购自杭州日华化学有限公司的酸性皂洗剂2500,用量为2g/l,且酸性皂洗剂的温度为75℃,且清洗时间为10min。清洗后,再浸没于热定形整理液(采用制备例d1)中,浸轧后,终染色后醋酸天丝织物的带液率为60%,在170℃的温度下定形整理60s,获得成品醋酸天丝织物。

79.实施例24-26:一种醋酸天丝织物的染整方法,与实施例1’的区别在于,分散染料和活性染料混合染液分别采用制备例e2-制备例e4。

80.实施例27:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤二中,在常温(25℃)下,将步骤一中获得的预定形后醋酸天丝织物浸没于活性染料处理液(采用制备例b1)中,活性染料处理液的水位为100l,以一浸一轧的方式进行处理,轧余率为95%,浸渍时间为10s,浸轧后堆置18h,获得冷染后醋酸天丝织物。

81.将冷染后醋酸天丝织物置于分散染料处理液(采用制备例c1)中,浴比为1:20,以2℃/min的升温速度升温至100℃,保温染色30min,再以5℃/min的速度降温至60℃,排水,获得终染色后醋酸天丝织物。

82.实施例28:一种醋酸天丝织物的染整方法,与实施例1的区别在于,醋酸天丝织物中,经向采用21s天丝纱线、纬向采用75d醋酸长丝,醋酸长丝和天丝纱线的百分比为60∶40。

83.对比例对比例1:一种醋酸天丝织物的染整方法,与实施例1的区别在于,步骤二中,先进行分散染色,再进行活性染色,且分散染色和活性染色中所采用的组分以及对应的操作过程具体如下:第一步,分散染料上染操作:将分散ecf黑、分散ecf红、分散ecf黄、分散匀染剂、醋酸加入到溢流缸里的2600l水中混合均匀,再将预定形后醋酸天丝织物置于溢流缸中进行浸泡染色,浴比为1:15;以2℃/min的升温速度升温至65℃且保温5min,再以2℃/min的升温速度升温至80℃且保温10min,再以1.5℃/min的升温速度升温至100℃且保温40min,再以1℃/min的降温速度降温至55℃,耗时约218min;排水,得到带液率为100%的分散染色后的醋酸天丝织物。

84.其中,分散染料上染操作中采用的组分的对应用量如下:分散ecf黑3%(o.w.f);分散ecf红0.08%(o.w.f);分散ecf黄0.125%(o.w.f);分散匀染剂1g/l;醋酸1g/l。

85.第二步,活性染料上染操作:将溢流缸中的2600l水以3℃/min的升温速度加热至40℃,加入活性fl-n黑、活性dra-b红、元明粉充分混合,再将分散染色后的醋酸天丝织物置于其中,浴比为1:15;以3℃/min的升温速度升温至60℃,保温染色20min,加入碳酸钠,再保温40min,耗时约108min;排水,得到活性染色后的醋酸天丝织物。

86.其中,活性染料上染操作中采用的组分的对应用量如下:活性fl-n黑2%(o.w.f);活性dra-b红0.065%(o.w.f);元明粉80g/l;碳酸钠20g/l。

87.步骤三,皂洗:将皂洗液加入至3500l水中充分混合,再将活性染色后的醋酸天丝织物加入其中,浴比为1:20,以3℃/min的升温速度升温至90℃,保温20min,再以2℃/min的速度降温至70℃,耗时约56min;再依次进行三段清水清洗,耗时约50min。

88.其中,皂洗液由以下用量的皂洗剂和螯合分散剂组成:皂洗剂tcw为1g/l;螯合分散剂2g/l。

89.对比例2:一种醋酸天丝织物的染整方法,与对比例1的区别在于,在步骤二中,在分散染色操作后,进行酸性还原清洗。

90.酸性还原清洗的操作具体如下:将醋酸、酸洗皂洗剂置于溢流缸中的3300l水中并充分混合,加入分散染色后的醋酸天丝织物于其中,浴比为1:20,以1.5℃/min的升温速度升温至65℃,还原清洗30min,耗时约55min。

91.其中,醋酸和酸洗皂洗剂2500的用量如下:醋酸1g/l;酸洗皂洗剂2500为2g/l。

92.对比例3:一种醋酸天丝织物的染整方法,与对比例2的区别在于,在步骤一中,依次采用平幅水洗处理

→

精炼处理

→

预定形处理的操作进行处理,平幅水洗处理和预定形处理的具体操作同实施例1,精炼处理的具体操作如下:将平幅水洗处理后的醋酸天丝织物置于精炼处理液中浸泡,升温至85-95℃,精炼处理的时间为20-40min。

93.精炼处理液中采用的组分及其对应的用量如下:精炼剂one为3g/l;除油剂xo为1g/l;浴中柔软剂2016t为3g/l。

94.其中,精炼剂one、除油剂xo、浴中柔软剂2016t,均购自绍兴海成化工有限公司。

95.对比例4:一种醋酸天丝织物的染整方法,与对比例3的区别在于,去除分散染料上

染的操作。

96.对比例5:一种醋酸天丝织物的染整方法,与对比例3的区别在于,去除活性染料上染的操作。

97.性能检测试验试验一:样品外观情况试验样品:采用实施例1-28、对比例1-3染色后的织物分别作为试验样品1-28、对照样品1-3。

98.在同一批次染整获得的试验样品1-28中,并未出现极光印、擦伤等疵病;从连续不同的10批次染整获得的试验样品1-28中进行检查,也均未出现极光印、擦伤等疵病。这表明本技术中所采用的染整方法不仅不容易损伤醋酸天丝交织物的品质,还大幅降低了使用染色相关设备的时间,可有效减少使用的设备数量、节约设备使用过程中所产生的能耗,有利于降低生产成本。

99.除了试验样品27中存在着些许染色不均匀的现象,其他试验样品均具有良好的染色均匀效果。

100.而同一批次染整获得的对照样品1中,存在着较为严重的极光印,同时也发现了擦伤,影响了产品的外观和品质。在连续不同的10批次染整获得的对照样品1中,每一批中均发现了不同程度的擦伤、极光印等疵病。

101.上述结果表明,采用对比例1中的染色工艺,容易造成醋酸天丝交织物在染色后出现不同程度的极光印、擦伤的情况。产生该现象的原因如下:一方面,在溢流缸中染色时间长,织物在缸中停留的时间长,从而增加了织物与缸内壁之间的碰撞、摩擦的可能性,从而增加了出现极光印、擦伤的概率。另一方面,织物中含有的天丝纤维遇水后使骨架变硬,从而增大了织物与缸内壁之间的摩擦系数,从而也易增加出现极光印、擦伤的情况。

102.此外,对比例1中染色相关设备所占用的时间较久,导致使用该染色工艺的企业在设备采购数量、设备使用成本、场地面积等多方面需要有更多的考量。从整体层面考虑,染色所需要的成本较高,不利于该种织物的生产、推广应用。

103.且对照样品1中存在着较多上染不均匀的现象,出现该结果的原因在于,对比例1中在分散染料上染操作后,并未进行清洗,直接进行了活性染料上染操作,导致颜色上染的效果不够好,出现不均匀的现象。

104.同一批次染整获得的对照样品2中,染色不均匀的现象比对照样品1的稍好,因为在分散染色操作后,增加了酸性还原清洗的操作。但染色不均匀的情况在连续不同的10批次染整获得的对照样品2中依旧存在,且极光印的现象并未得到改善,主要的原因可能是因为在分散染色的过程中,由于织物与缸内壁之间的摩擦较多从而引起的擦伤现象较为明显,导致在后续的活性染料染色操作后,能从织物上明显看出擦伤较为严重之处的染色更深,且极光印的现象也更为明显。

105.同一批次染整获得的对照样品3中,极光印、擦伤的现象并未得到改善;连续不同的10批次染整获得的对照样品3中,极光印、擦伤的现象依旧存在。这表明,虽然对比例3中增加了精炼处理,但由于在染色过程中在溢流缸内处理的时间过长,导致依旧出现了较多的擦伤、极光印的现象。

106.上述结果表明,采用对比例1-3中的染色工艺,无法将醋酸天丝交织物的染色均匀化,且还易造成不同程度的极光印、擦伤等疵病,出现较高的不合格率,不利于该种织物的

生产、推广应用。

107.试验二:色牢度试验试验样品:采用实施例1-24、对比例1-5染色后的织物分别作为试验样品1-24、对照样品1-5。

108.试验方法:参照gb/t 3921-2013《纺织品色牢度试验耐皂洗牢度》对每种样品进行检测,记录并分析结果,详见表13。表13试验样品1-24、对照样品1-5的耐皂洗牢度

109.由表13可知,实施例1-4中,实施例1、实施例2、实施例3中所采用的酶处理液不同以及酶堆处理过程中所采用的工艺参数有所区别,实施例4中,采用的酶处理液跟实施例1中所采用的酶处理液和酶处理温度相同,其他参数有所区别,但最终,对获得的试验样1-4中k/s值以及皂洗色牢度等级的影响并不大。

110.实施例5-6跟实施例1相比,所采用的平幅水洗中八个槽例的水温有所区别,但无

论用哪种水温进行皂洗,都能将经过酶堆处理处理后的醋酸天丝织物清洗干净,且对于后续的染色工艺不造成影响。因此,获得的试验样5-6得到的k/s值以及皂洗色牢度等级于试验样1的k/s值以及皂洗色牢度等级对应接近。

111.实施例7-8跟实施例1相比,所采用的预定形处理温度以及预定形处理时间有所区别,但并不影响得到的成品醋酸天丝织物的k/s值以及皂洗色牢度等级。因此,试验样7-8与试验样1的k/s值以及皂洗色牢度等级几乎无差别。

112.实施例9-12跟实施例1相比,步骤二的冷染处理过程中,所采用的活性染料处理液、浴比、轧余率、浸轧时间、浸轧后堆置时间有所区别。其中,实施例9和实施例1所采用的活性染料处理液均为制备例b1,但轧余率、浸轧时间、浸轧后堆置时间分别比实施例1的轧余率、浸轧时间、浸轧后堆置时间大,所以最终导致了试验样9的k/s值与试验样1的k/s值相同,皂洗色牢度要优于试验样1的皂洗色牢度。实施例10与实施例1的区别在于采用的活性染料处理液和轧余率不同,由于活性染料处理液(制备例b2)中采用的活性染料的用量较少,导致最终获得的试验样10的k/s值低于试验样1的k/s值,且皂洗色牢度也稍差于试验样1的皂洗色牢度。实施例11和实施例12与实施例1的区别在于,实施例11中采用的活性染料的用量高于实施例1中活性染料的用量,最终造成了试验样11的k/s值高于试验样1的k/s值,但皂洗色牢度相差不大;试验样12的k/s值和皂洗色牢度与试验样1的k/s值和皂洗色牢度分别类似。

113.实施例13-14与实施例1的区别在于步骤三中采用的平幅皂洗中八个水槽依次的水温有所区别。其中,实施例13中第3-4个水槽的水温均低于实施例1中第3-4个水槽的水温,且总处理时间比实施例1短30s,实施例14中第3-6个水槽的水温均低于实施例1中第3-6个水槽的水温,总处理时间比实施例1长20s,实施例13-14均能将织物中的多余染料清洗干净,也不易导致k/s值和皂洗色牢受到较大的影响,但相比较获得的试验样1而言,试验样13-14的撕破强力要稍大一些。

114.实施例15-19与实施例1的区别在于,实施例15-16中,均采用跟实施例1相同的分散染料处理液(制备例c1),但分散染料处理液升温速度、分散染料处理液升温到达的温度、保温染色时长、降温速度、降温达到的温度有所区别,使获得的试验样1的皂洗色牢度相对最优,其次依次为试验样15和试验样16,但k/s值几乎无变化。实施例17-19中分别采用了制备例c2-c4作为分散染料处理液,其中的分散染料使用量从高到低分别为c3》c4》c1》c2,最终得到的试验样17-19的k/s值从高到低依次为试验样18、试验样19、试验样17,而试验样17-19的皂洗色牢度未发生明显的变化。

115.实施例20-22与实施例1的区别在于,实施例20中所采用的浴比、带液率、热定形温度、热定形时间等有所区别,实施例21-22分别采用制备例d2-d3作为热定形整理液,但最终得到的试验样20-22的k/s值和皂洗色牢度跟试验样1的k/s值和皂洗色牢度变化不大。

116.实施例23-26与实施例1的区别在于,实施例23-26中步骤二的处理方式不同,虽然采用的分散染料、活性染料的用量跟实施例1也有区别,造成了试验样品23-26的k/s值与试验样品1有所区别,但采用实施例23-26中的步骤二操作,依旧能使得到的试验样品23-26具有跟试验样品1类似的皂洗色牢度。这表明,虽然步骤二中染色的过程稍有差别,但最终依旧能对醋酸天丝织物形成较好的染色效果。

117.实施例27与实施例1的区别在于,实施例27的步骤二中,先将醋酸天丝织物置于活

性染料处理液中进行一浸一轧,然后进行常温(25℃环境)堆置,不进行清洗操作,直接采用分散染料处理液进行浸泡染色处理,导致最终得到的试验样27的k/s值稍低于试验样1的k/s值,且试验样27的皂洗色牢度也要低于试验样1的皂洗色牢度;且溶液沾色的等级比试验样1的溶液沾色等级稍高。

118.实施例28与实施例1的区别在于,实施例28中,所采用的醋酸天丝织物中,经向和纬向所采用的纱线或长丝跟实施例1中的正好相反,且采用的天丝纱线的占比少于实施例1中所采用的天丝纱线的占比,醋酸长丝的占比则多于实施例1中所采用的醋酸长丝的占比。虽然经向和纬向的纱线互调,但不影响整块织物的k/s值以及获得的皂洗色牢度,这也是试验样28与试验样1的k/s值以及皂洗色牢度类似的原因。

119.对比例1在处理过程中,先采用分散染料进行上染,再采用活性染料进行上染,虽然能将醋酸天丝纤维进行上染,然而采用该种染整方式,染色所耗费的时长远久于实施例1中所耗费的时长。结果表明采用对比例1中的染整方法,虽然能使对照样1染色,但其色牢度要比试验样1的色牢度稍差,主要是因为在染色过程中需要在溢流缸中停留较久,织物与溢流缸的内壁之间发生较长时间的摩擦造成的。

120.对比例2中,在分散染色操作后进行了酸性还原清洗,在一定程度上,减少了分散染色后分散染料的残留,相比较对比例1而言,使活性染色的上染效果更好一些,但依旧会使对照样2出现较为明显的擦伤、极光印的现象。

121.对比例3中,在平幅水洗处理与预定型处理之间,加入精炼处理的操作,但对最终获得的对照样3的k/s值以及色牢度与对照样2中的k/s值以及色牢度差别不大。

122.对比例4中,去除了分散染料上染的操作,导致织物中上染的效果受到影响,最终影响了织物的k/s值。而对比例5中,去除了活性染料上染的操作,同样也导致了织物的上染效果受到影响,最终影响了织物的k/s值。且对照样4-5中的皂洗色牢度也受到一定影响,溶液沾色情况较为严重。

123.试验三:强力试验试验样品:采用实施例1、实施例13-14、实施例28、对比例1-5染色后的织物分别作为试验样品1、试验样品13-14、试验样品28、对照样品1-5。

124.试验方法:将试验样品1、试验样品13-14、试验样品28、对照样品1-5根据《gb/t 3917.1-2009纺织品织物撕破性能》中的冲击摆锤法进行撕破强力的测试,记录并进行分析。

125.试验结果:试验样品1、试验样品13-14、试验样品28、对照样品1-5的撕破强力如表14所示。表14试验样品1、试验样品13-14、试验样品28、对照样品1-5的撕破强力

126.由表14可知,试验样品1、试验样品13-14中,撕破强力的变化不大,基本保持经向为10-12n,而纬向基本保持11-13n;试验样品28的撕破强力的变化也不大,基本保持经向的撕破强力为11-13n,而纬向基本保持10-12n。

127.结合表13和表14,出现上述现象的主要原因在于,试验样品1、试验样品13-14中,虽然平幅皂洗时八个水槽的水温有所调节,以及总处理时间也有所调节,但处理后的织物的撕破强力变化不大,这表明平幅皂洗时八个水槽的水温和总处理时间在本技术的范围内进行调节,不易对试验样品的撕破强力造成较大的损伤;试验样品28中,经向和纬向所采用的纱线或丝进行了互换,因此,单纯只是将经向和纬向的纱线或丝进行互换,并不容易影响织物的k/s值以及皂洗色牢度。

128.由表14可知,由于对比例1-5中的工艺采用了长时间的溢流缸处理,使染整的织物与溢流缸的内壁之间发生擦伤、织物受到较长时间的高温处理等情况,导致对照样品1-5的撕破强力均受到了较大程度上的降低。其中,由于对比例4和5中分别省略了分散染料上染和活性染料上染的操作,使对照样品4和5的撕裂强力相对于对照样品1-3的撕裂强力要稍高,但依旧低于试验样品1、试验样品13-14以及试验样品28的撕裂强力。

129.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1