光动能美肌提花梭织布制备工艺的制作方法

1.本发明涉及织布技术领域,具体涉及光动能美肌提花梭织布制备工艺。

背景技术:

2.聚酯纤维是合成纤维中产量最大、用途最广的纤维品种,商品名叫涤纶,它的强力、耐磨性、回弹性和尺寸稳定性均能较好满足各种最终用途的需要。但聚酯纤维是一种典型的疏水性纤维,吸湿率只有0.4%,作为贴身服用材料,它的穿着舒适性很差,尤其当人体出汗时它排汗困难,给人闷热不适的感觉。同时,聚酯纤维吸湿性很差,也给织造带来一系列问题,如易积聚静电、易吸灰尘,去除油污渍难等。所以,聚酯纤维自工业化以来,从未间断进行聚酯纤维的改性研究。当然,提高聚酯纤维吸水和透湿是各国聚酯纤维生产和科研部门最为关心的研发方向。

3.对此,市面上常见的处理工艺为将纤维截面异型化,通过增加沟槽等方式提高透气、透湿等功效,纺丝工艺要求较高。部分企业采用增加功能助剂与聚酯材料共混达到功能改性的目的,如引入亲水基团等,生产工艺复杂,成本较高,需改进。

4.

技术实现要素:

5.为解决上述至少一个技术缺陷,本发明提供了如下技术方案:本技术文件公开光动能美肌提花梭织布制备工艺,包括以下步骤:将聚丙烯纱线、具荧光色的聚酯纱线进行提花制造成型胚布的步骤;将胚布以微孔微胶囊型整理剂进行整理的步骤,其中微孔微胶囊型整理剂的制备包括以多巴胺盐、碳酸钙悬浊液、银离子溶液混合并在碱性条件下搅拌反应生成固体颗粒的步骤;将固体颗粒、二甲基咪唑、硝酸锌、三乙胺混合于醇溶液中反应生成复合颗粒的步骤;以复合颗粒为芯材,明胶、cmc为壁材形成微胶囊并以固化剂固化的步骤;将固化后微胶囊以酸洗、水洗形成微孔微胶囊型整理剂的步骤;将整理后坯布进行定型、压光的步骤。

6.本方案中以聚丙烯纱线、聚酯纱线混合织布,染荧光色以增加抗uv的功效,将阳光转换成对人体有益的波长光线,对人体肌肤起到美白光疗得功效。本方案中进一步增加整理剂,通过酸洗将胶囊内的碳酸钙分解使囊腔出现空腔,酸洗过程中使胶囊表面出现若干微孔,囊腔空腔且内置沸石咪唑骨架结构配合明胶材质壁材及微孔表面结构可有效促进液体、气体的流动,吸湿排气,且囊腔内置银颗粒,在吸附过程中以银颗粒进行杀菌消毒,内置杀菌式结构,有效避免了水洗等过程中杀菌剂脱落导致杀菌性能降低的现象,本梭织布具有美肌、吸湿排气及杀菌等功效,适合推广应用。

7.进一步,将盐酸多巴胺溶液、硝酸银溶液、碳酸钙悬浊液混合并搅拌均匀,之后加入碱液混合反应15-25h,将生成的颗粒干燥后得到固体颗粒。在弱碱性条件下,以溶解氧自发聚合多巴胺形成含邻苯二酚的聚多巴胺,以聚多巴胺粘附在碳酸钙上,继而在表面诱导

生长沸石咪唑骨架,实现沸石咪唑骨架与碳酸钙颗粒的结合,集中一体方便后期壁材的包覆,且聚多巴胺还可将芯材与壁材粘结,之后在酸性条件下使碳酸钙分解去除,形成的气体促使胶囊表面微孔增加,以促进吸湿吸气等。

8.进一步,将4.5-6.5g/l盐酸多巴胺溶液、7-9g/l碳酸钙悬浊液、2.5-3.5g/l硝酸银溶液按照体积1-1.5:0.6-0.8:0.3-0.5混合,以碱溶液调整上述混合液至ph7.2-7.6,以抽滤的方式分离生成的固体颗粒,将固体颗粒干燥后备用。在碱性条件使硝酸银形成氧化银,继而在多巴胺作用下使氧化银形成银颗粒,在聚多巴胺作用下使银颗粒与沸石咪唑、碳酸钙等复合为一体。

9.对于盐酸多巴胺、碳酸钙、硝酸银等可根据需求以所需溶剂溶解,如水。

10.对于碱溶液,优选氢氧化钠溶液,当然也可采用其他碱性溶液。

11.进一步,将干燥后的固体颗粒、二甲基咪唑、六水合硝酸锌、甲醇、三乙胺按质量比1-2:2-3:0.1-0.25:80-100:0.08-0.1混合,室温下搅拌20min以上,将得到的固体复合颗粒抽滤出,干燥后备用。

12.进一步,以干燥后的复合颗粒为芯材,以质量比9-7:1的明胶/cmc为壁材,芯材与壁材的按照质量比为2:1-1.2混合,壁材的浓度0.8-1.3%,以酸调节芯材、壁材的混合液至ph4-5.5,温度40-45℃下发生复合凝聚反应,之后以碱液调节至ph8以上加入茶多酚固化剂固化10h以上,抽滤得到湿囊,干燥后得到微胶囊。通过明胶、cmc复合凝聚成壁材,以茶多酚交联固化,避免在水洗等情形大幅溶解,进而造成内空腔、表微孔的囊腔结构出现缺陷,造成吸湿排气等性能大幅降低。

13.进一步,以微胶囊置于盐酸溶液中搅拌6h以上,以水洗涤至中性,抽滤干燥后得到微孔微胶囊整理剂,以盐酸水洗进入囊腔中,与碳酸钙反应使其分解,形成的气体使囊腔表面微孔增加。

14.进一步,整理剂通过聚丙烯酸粘合固定在胚布上。

15.进一步,将该聚酯纱线作为表层和聚丙烯纱线作为里层进行梭织交构,并搭配大提花机织造有依序排列的复数六角形底纹框,而表层佐以不同组织呈现组织点的深浅度,并于该六角形底纹框组织交接处施作孔洞织纹,进而形成一色纱胚布,通过孔洞结构使透光性增强。

16.进一步,定型处理,由热压机台上下加压该色纱胚布进行定型。压光步骤促使表面光滑平整,美观性高。

17.与现有技术相比,本发明的有益效果:1、本发明改进提花织布制备工艺,改进整理剂促使布料吸湿排气等性能大幅提升。

18.说明书附图图1:光动能美肌提花梭织布制备工艺流程图。

具体实施方式

19.下面结合具体实施例对本发明作进一步说明。

20.以下实施例中,聚丙烯纱线、聚酯纱线均为230旦的长丝;聚酯纱线的染纱作业、提花梭织、定型、压光等处理过程详见申请号为

2018112501061的国内专利申请公开文件,制备流程如图1所示,该聚酯纱线作为表层和聚丙烯纱线作为里层进行梭织交构,并搭配大提花机织造有依序排列的复数六角形底纹框,而表层佐以不同组织呈现组织点的深浅度,并于该六角形底纹框组织交接处施作孔洞织纹,进而形成一色纱胚布。

21.荧光色如粉色、橘色、黄绿色、天空蓝等。

22.聚丙烯酸(平均分子量为2000)。

23.碳酸钙的制备:分别配置0.4mol/l的氯化钙水溶液500ml,0.4mol/l的碳酸钠水溶液500ml,2g/l聚乙烯吡咯烷酮水溶液20ml。在35℃温度条件下,三种溶液密封充分搅拌均匀;将聚乙烯吡咯烷酮溶液均匀分成两份,分别加入到氯化钙水溶液和碳酸钠水溶液中,保持35℃水浴搅拌30min使其充分搅拌均匀;将氯化钙水溶液快速倾倒入剧烈搅拌的碳酸钠水溶液中在600r/min的搅拌转速条件下,将反应后浆液进行抽滤、用无水乙醇和去离子水洗涤,以上操作重复三次,80℃真空干燥5h,制得实心球形碳酸钙产品,参照现有公开技术制备。

24.整理剂的制备如下:第一、将4.5g/l盐酸多巴胺溶液、8g/l碳酸钙悬浊液、3g/l硝酸银溶液按照体积1:0.6:0.4混合,以氢氧化钠水溶液调整上述混合液至ph7.3,25℃下反应20h,之后进行抽滤,以去离子水洗涤,在80℃下干燥5h,得到固体颗粒,备用。

25.第二、将干燥后的固体颗粒、二甲基咪唑、六水合硝酸锌、甲醇、三乙胺按质量比1:2:0.15:85:0.1混合,室温下搅拌1h以上,将得到的固体复合颗粒抽滤出,以乙醇洗涤,80℃下干燥5h,得到复合颗粒,备用。

26.第三、以干燥后的复合颗粒为芯材,质量比9:1的明胶/cmc为壁材,芯材与壁材的质量比为2:1,壁材与水混合形成浓度度1%的乳液,将芯材置于壁材乳液中,高速分散30min。45℃恒温搅拌,滴加醋酸调节芯材、壁材的混合液至ph4.5发生复合凝聚反应,5min之后,使乳液降温至15℃以下,之后以氢氧化钠水溶液调节乳液至ph9,之后加入茶多酚固化剂固化10h以上,抽滤得到湿囊,冷冻干燥后得到微胶囊。

27.第四、将固化后微胶囊浸泡在0.1mol/l的盐酸溶液中,搅拌反应6.5h,过滤捞出,并水洗、干燥后形成微孔微胶囊型整理剂,命名为a。

28.整理剂的制备如下:第一、将4.5g/l盐酸多巴胺溶液、8g/l碳酸钙悬浊液、3g/l硝酸银溶液按照体积1:0.6:0.4混合,以氢氧化钠水溶液调整上述混合液至ph7.3,25℃下反应20h,之后进行抽滤,以去离子水洗涤,在80℃下干燥5h,得到固体颗粒,备用。

29.第二、将干燥后的固体颗粒、二甲基咪唑、六水合硝酸锌、甲醇、三乙胺按质量比1:2:0.15:85:0.1混合,室温下搅拌1h以上,将得到的固体复合颗粒抽滤出,以乙醇洗涤,80℃下干燥5h,得到复合颗粒,备用。

30.第三、以干燥后的复合颗粒为芯材,质量比9:1的明胶/cmc为壁材,芯材与壁材的质量比为2:1,壁材与水混合形成浓度度1%的乳液,将芯材置于壁材乳液中,高速分散30min。45℃恒温搅拌,滴加醋酸调节芯材、壁材的混合液至ph4.5发生复合凝聚反应,5min之后,使乳液降温至15℃以下,之后以氢氧化钠水溶液调节乳液至ph9,之后加入茶多酚固化剂固化10h以上,抽滤得到湿囊,冷冻干燥后得到微胶囊。

31.第四、将固化后微胶囊浸泡在0.1mol/l的盐酸溶液中,搅拌反应6.5h,过滤捞出,并水洗、干燥后形成微孔微胶囊型整理剂,命名为b。

32.整理剂的制备如下:第一、将4.5g/l盐酸多巴胺溶液、8g/l碳酸钙悬浊液、3g/l硝酸银溶液按照体积1:0.6:0.4混合,以氢氧化钠水溶液调整上述混合液至ph7.3,25℃下反应20h,之后进行抽滤,以去离子水洗涤,在80℃下干燥5h,得到固体颗粒,研磨至粒径1-2μm备用。

33.第二、将干燥后的固体颗粒、二甲基咪唑、六水合硝酸锌、甲醇、三乙胺按质量比1:2:0.15:85:0.1混合,室温下搅拌1h以上,将得到的固体复合颗粒抽滤出,以乙醇洗涤,80℃下干燥5h,得到复合颗粒,研磨至3-5μm备用。

34.第三、以干燥后的复合颗粒为芯材,质量比9:1的明胶/cmc为壁材,芯材与壁材的质量比为2:1,壁材与水混合形成浓度度1%的乳液,将芯材置于壁材乳液中,高速分散30min。45℃恒温搅拌,滴加醋酸调节芯材、壁材的混合液至ph4.5发生复合凝聚反应,5min之后,使乳液降温至15℃以下,之后以氢氧化钠水溶液调节乳液至ph9,之后加入茶多酚固化剂固化10h以上,抽滤得到湿囊,冷冻干燥后得到微胶囊。

35.第四、将固化后微胶囊浸泡在0.1mol/l的盐酸溶液中,搅拌反应6.5h,过滤捞出,并水洗、干燥后形成微孔微胶囊型整理剂,命名为c。

36.实施例1将聚丙烯纱线、具荧光色的聚酯纱线进行提花制造成型胚布的步骤;将微孔微胶囊型整理剂a与粘合剂与戊二醛配置成悬浊液,其中粘合剂浓度0.5%,微胶囊浓度为50%,通过二浸二轧工艺处理胚布,浸渍均在40℃水浴条件下进行,浸渍时间1h,之后烘焙、去离子水洗涤、低温烘干处理,具体步骤或参数等参照现有公开技术。

37.将整理后坯布进行定型、压光的步骤。

38.实施例2将聚丙烯纱线、具荧光色的聚酯纱线进行提花制造成型胚布的步骤;将微孔微胶囊型整理剂b与粘合剂与戊二醛配置成悬浊液,其中粘合剂浓度0.5%,微胶囊浓度为50%,通过二浸二轧工艺处理胚布,浸渍均在40℃水浴条件下进行,浸渍时间1h,之后烘焙、去离子水洗涤、低温烘干处理,具体步骤或参数等参照现有公开技术。

39.将整理后坯布进行定型、压光的步骤。

40.实施例3将聚丙烯纱线、具荧光色的聚酯纱线进行提花制造成型胚布的步骤;将微孔微胶囊型整理剂c与粘合剂与戊二醛配置成悬浊液,其中粘合剂浓度0.5%,微胶囊浓度为50%,通过二浸二轧工艺处理胚布,浸渍均在40℃水浴条件下进行,浸渍时间1h,之后烘焙、去离子水洗涤、低温烘干处理,具体步骤或参数等参照现有公开技术。

41.将整理后坯布进行定型、压光的步骤。

42.对比例1具体步骤参见实施例1,不同之处在于,整理剂的制备中,将市面上直接买来的zif-8、碳酸钙颗粒、银颗粒等置于壁材乳液中进行微胶囊的制备。

43.对比例2具体步骤参见实施例1,不同之处在于,整理剂的制备中,无盐酸反应步骤。

44.对比例3具体步骤参见实施例1,不同之处在于,无整理剂处理步骤。

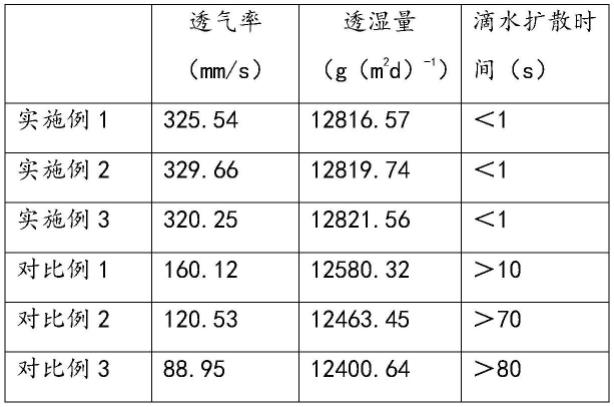

45.对上述制备的织物进行性能检测,具体检测结果如下表所示:可以看出,经该微胶囊整理后,本实施例织布的透气、透湿等性能与对比例3相比大幅提升,对比例2与对比例3相比各性能提高,因本实施例制备的微胶囊的粒径在20-35μm之间,当胶囊分布在纱线中间时,可在一定程度上增大纤维间孔隙,以提高各种性能。对比例1的各性能无实施例1-3性能突出的原因在于,外购的碳酸钙、zif-8等颗粒混合均匀较为困难,仅少部分囊腔中存在三者,微孔径通道大幅降低导致各性能增幅较低。

46.此外,在本司后续实验过程发现,可预先对聚酯、聚丙烯纱线梭织的布料以碱液预处理,以碱促使聚酯大分子中酯基水解,促使聚酯纤维表面被刻蚀、比表面积增加,以方便与粘合剂的结合,以提高耐洗性,碱液处理为本领域常见工艺,在此不再详述。

47.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1