一种涤氨纶面料的染色工艺的制作方法

1.本技术涉及织物染色技术的领域,尤其是涉及一种涤氨纶面料的染色工艺。

背景技术:

2.涤氨纶面料是用涤纶纤维做的带有氨纶的一种弹力面料,氨纶是一种高弹纤维,其强度较高,并且氨纶丝的密度相对更细,同时耐酸碱性、耐寒、耐干洗性和耐磨性优良,将氨纶与其他纤维复合制备面料可以很好地提升面料的弹力性能,这类产品具有较高的弹性和优良的回弹性能,手感柔软,穿着舒适,适合用于制造运动服、防护服、演出服等。

3.涤氨纶面料中因氨纶的含量一般较少,且在弹性织物中氨纶总是处于内层,一般情况下氨纶染色与否不会影响织物的外观,然而,在拉伸状态下,未经染色或染色效果不佳的氨纶的露白,总使人感到美中不足。涤氨纶面料的染色一般需要经过碱液处理,但是在染色过程中,湿热状态下碱处理会使氨纶的应力指标发生变化,在后续经过高温定型拉毛会使得氨纶纤维产生断丝,影响涤氨纶面料的染色效果的同时,涤氨纶面料的弹力也会明显变差,影响产品质量。

技术实现要素:

4.为了减少涤氨纶面料染色过程中的断丝问题,本技术提供一种涤氨纶面料的染色工艺。

5.一种涤氨纶面料的染色工艺,包括以下步骤:s1、前处理:将涤氨纶面料浸入清水中,加入碱剂和助剂进行碱液处理,所述碱剂为碳酸钠,所述碱剂浓度为0.5~1g/l;s2、染色:将经过前处理的涤氨纶面料进行染色处理;s3、清洗:涤氨纶面料染色后浸入清水中,加入碱剂和助剂进行清洗,碱剂为碳酸钠,碱剂浓度为4~5g/l;s4、脱水、烘干:涤氨纶面料清洗完成后脱水并烘干。

6.通过采用上述技术方案,在涤氨纶面料染色前处理和染色后清洗的过程中,降低了碱剂的用量,使碱液的浓度降低,在前处理和染色后清洗的过程中,碱液对涤氨纶面料内侧的侵蚀性减弱,进而减少碱剂对内侧氨纶纤维的腐蚀和破坏,后续高温定型拉毛的过程中,氨纶纤维保持较好的形态和力学性能,可以有效减少涤氨纶面料染色后断丝现象的产生。

7.可选的,步骤s1中前处理工艺包括两次碱液处理,第一次碱液处理张工碱剂浓度为1g/l,第二次碱液处理中碱剂浓度为0.5g/l。

8.可选的,步骤s1中前处理工艺具体包括:将涤氨纶面料浸入清水中,加入清洗剂、渗透剂和碱剂混匀,升温至80~85℃保温20~30min,然后降温至60~65℃,加入0.5g/l冰醋酸保温10~20min后降温至常温,排出处理液,重新注入清水进行第二次碱处理。

9.可选的,第二次碱处理包括:在常温下,加入精炼剂和碱剂,升温至80~90℃保温

20min,然后降温至50~60℃后并加入0.5g/l的冰醋酸继续保温10min,继续升温至80~85℃保温10min,然后依次降温至50~60℃保温10min、降温至40~45℃保温10min,最后清水冲洗。

10.通过采用上述技术方案,染色前处理包括两次碱液处理过程,在碱液处理过程中适当降低处理温度,使得碱液对涤氨纶面料中氨纶的影响进一步减弱,减少染色后高温定型拉毛阶段断丝问题的产生。

11.可选的,步骤s1中,前处理工艺中升温阶段的升温速率为1.5~2℃/min,降温阶段的降温速率为0.5~1℃/min。

12.通过采用上述技术方案,在升温和降温过程中,采用较低的升温和降温速率,使得前处理过程中温度变化更加温和,避免因温度变化过快导致氨纶纤维力学性能变差而出现断丝现象。

13.可选的,步骤s3中,清洗工艺具体包括:常温下清水中浸入涤氨纶面料并加入碱剂、二氧化硫脲和保险粉混匀,升温至80~85℃保温20~30min,然后降温至50~60℃后加入1~1.5g/l的冰醋酸并保温20~30min,继续降温至常温,清水冲洗。

14.通过次采用上述技术方案,使用二氧化硫脲可以有效洗去染色后涤氨纶面料上的浮色和参与药剂,具有很好的还原洗净效果,并且其在碱性环境中稳定性好,清洗效果较佳。清洗过程中适当降低碱液环境的清洗温度,使得碱液对氨纶纤维的侵蚀性减弱,起到保护氨纶的作用。碱液中保温清洗结束后使用冰醋酸进行中和处理,去除碱性物质,然后使用清水冲洗干净,有效洗掉涤氨纶面料上的浮色和化学药剂,起到长久的染色保持效果,提升色牢度。

15.可选的,步骤s2中,染色工艺具体包括:涤氨纶面料常温下浸入清水中并加入助剂混匀,升温至40~50℃后加入染料并保温10~20min,继续升温至120~130℃保温30~40min,然后降温至80℃保温10~20min后,继续降温至50~60℃,清水冲洗。

16.可选的,加入染料后升温阶段,先以2℃/min的速率升温至70℃,然后以0.7℃/min的速率升温至120~130℃。

17.可选的,降温阶段,先以1℃/min的速率降温至100℃,然后以1.5℃/min的速率降温至80℃。

18.可选的,步骤s2中,所述助剂包括分散剂和匀染剂。

19.通过采用上述技术方案,涤氨纶密面料在较高温度下进行染色处理,染色时先加入匀染剂、分散剂等助剂在染液中混合均匀,后续加入染料后,可以促使染料在涤氨纶面料上均匀浸渍染色,提升染色过程的稳定性和均匀性,避免出现色花、染色不均匀的现象。在染色过程中的升温阶段,先以较高的速率升温,达到一定温度后放缓升温速率,以较低的升温速率继续升温至指定温度进行保温染色,在此过程中,染液中的染料在较低温度下缓慢进入面料内侧,后续缓慢升温的过程中,染料与面料纤维之间缓和结合稳定附着,可以提升染料分子在织物纤维上附着的牢度和稳定性,提升染色后的色牢度和染色均匀性。降温阶段,同样先以较低的速度降温,然后再以较高的速率降温至指定温度,可以避免温度变化过快导致染色不稳定,提升涤氨纶面料的染色稳定性和色牢度。

20.综上所述,本技术包括以下至少一种有益技术效果:1.染色前处理和染色后水洗步骤中,降低碱液的浓度,在前处理和染色后清洗的

过程中,碱液对涤氨纶面料内侧的侵蚀性减弱,进而减少碱剂对内侧氨纶纤维的腐蚀和破坏,后续高温定型拉毛的过程中,氨纶纤维保持较好的形态和力学性能,可以有效减少涤氨纶面料染色后断丝现象的产生。

21.2.在前处理和染色后清洗阶段,将碱液处理过程中升温速率适当降低,使得碱液对涤氨纶面料中氨纶的影响进一步减弱,减少染色后高温定型拉毛阶段断丝问题的产生。

22.3.在染色阶段,采用先快速升温后缓慢升温的升温方式和先缓慢降温后快速降温的降温方式,使得染料分子在接触附着到面料纤维上后,在缓慢升温的过程中完成稳定固着,避免温度变化幅度过大影响染料分子在面料纤维上的附着牢度;通过上述升温和降温方式,可以进一步提升涤氨纶面料的染色牢度和稳定性。

具体实施方式

23.以下结合具体实施例对本技术作进一步详细说明。需要说明的是,以下实施例中未注明具体者,均按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。

24.实施例1一种涤氨纶面料的染色工艺,具体包括以下步骤:s1、前处理:在常温下将涤氨纶面料浸入清水中,加入2g/l的清缸剂ht-173eco、1g/l的渗透剂fs-30、1g/l的碳酸钠运转5min,以2℃/min的速度升温至90℃保温运转30min,然后以1℃/min的速率降温至60℃,加入0.5g/l的冰醋酸保温运转10min后继续以1℃/min的速率降温至40℃;排掉碱液,重新注入清水,加入1g/l的乳化精炼剂sl-376n和1g/l的碳酸钠运转5min,以2℃/min的速率升温至85℃保温运转20min,然后以1℃/min的速率降温至常温,排掉碱液,用清水冲洗2次,每次冲洗时间20min;s2、染色:注入清水并加入0.5g/l的sinquest ca-170螯合分散剂、1g/l的分散匀染剂dt-33、1g/l的低泡高温分散剂sda和0.5g/l的醋酸钠,运转5min,直升温至50℃,加入染料,保温运转10min,以2℃/min的速率升温至130℃保温运转30min,然后以1.5℃/min的速率降温至80℃,取样,然后继续降温至40℃,排掉染液,使用清水冲洗2次,每次冲洗时间10min;s3、清洗:注入清水并加入4g/l的碳酸钠、3g/l的二氧化硫脲和3g/l的保险粉运转5min,以1.5℃/min的速率升温至85℃保温运转20min,然后降温至60℃加入1g/l冰醋酸,保温运转10min,然后降温至常温,用清水冲洗3次,每次冲洗时间15;s4、烘干;将清洗后的涤氨纶面料脱水并烘干,烘干温度110℃。

25.实施例2一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s1中碳酸钠的浓度均为0.5g/l,其余均与实施例1保持一致。

26.实施例3一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s1中,第一次碱液处理是碳酸钠浓度为1g/l,第二碱液处理过程碳酸钠的浓度为0.5g/l,其余均与实施例1保持一致。

27.实施例4

一种涤氨纶面料的染色工艺,与实施例3的区别在于,步骤s3清洗工艺中,碳酸钠的浓度为5g/l,其余均与实施例3保持一致。

28.对比例1一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s1前处理包括:在常温下将涤氨纶面料浸入清水中,加入2g/l的清缸剂ht-173eco、1g/l的渗透剂fs-30、2g/l的碳酸钠运转5min,以2℃/min的速度升温至95℃保温运转30min,然后以1℃/min的速率降温至60℃,加入0.5g/l的冰醋酸保温运转10min后继续以1℃/min的速率降温至40℃;排掉碱液,重新注入清水,加入1g/l的乳化精炼剂sl-376n和1g/l的碳酸钠运转5min,以2℃/min的速率升温至90℃保温运转20min,然后以1℃/min的速率降温至常温,排掉碱液,用清水冲洗2次,每次冲洗时间20min。其余步骤均与实施例1保持一致。

29.对比例2一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s1前处理包括:在常温下将涤氨纶面料浸入清水中,加入2g/l的清缸剂ht-173eco、1g/l的渗透剂fs-30、2g/l的碳酸钠运转5min,以2℃/min的速度升温至90℃保温运转30min,然后以1℃/min的速率降温至60℃,加入0.5g/l的冰醋酸保温运转10min后继续以1℃/min的速率降温至40℃;排掉碱液,重新注入清水,加入1g/l的乳化精炼剂sl-376n和1g/l的碳酸钠运转5min,以2℃/min的速率升温至85℃保温运转20min,然后以1℃/min的速率降温至常温,排掉碱液,用清水冲洗2次,每次冲洗时间20min。其余步骤均与实施例1保持一致。

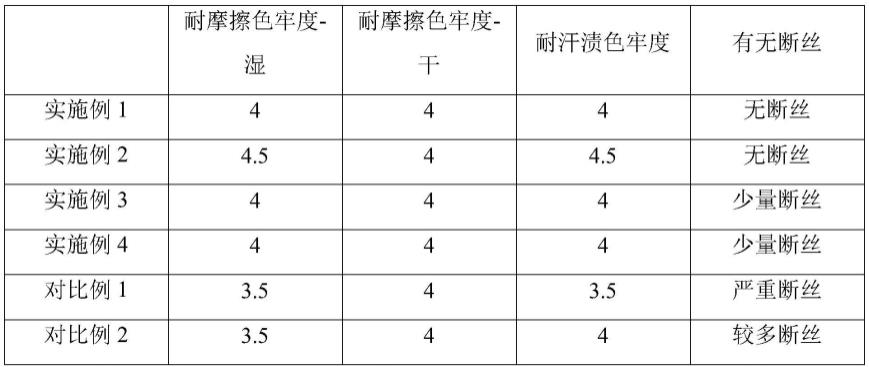

30.对实施例1~4及对比例1和2中的涤氨纶面料样品进行性能检测,性能检测结果见下表1。

31.检测项目:耐摩擦色牢度-湿:依据iso 105-x12标准。

32.耐摩擦色牢度-干:依据iso 105-x12标准。

33.耐汗渍色牢度

‑‑

醋酸沾色:依据iso 105-e04标准。

34.断丝情况:肉眼观察涤氨纶面料中氨纶纤维油污断丝。

35.表1:实施例1~4及对比例1~2性能检测结果实施例1~4中相较于对比例1和对比例2中的染色工艺,均降低了前处理工艺和染色后清洗步骤中碱液的浓度,可以看出,碱液浓度降低后,涤氨纶面料的断丝现象得到了明显的改善,并且染色过程中的色牢度也有一定的提升。对比例实施例1、对比例1和对比例2,

对比例1相较于实施例1即提高了前处理温度和碱液浓度,对比例2仅提高了碱液浓度,通过数据可以看出,前处理工艺中处理温度对涤氨纶纤维的断丝也有一定的影响,在较低的温度和交底的碱液浓度下,面料的断丝现象会得到明显的改善。

36.实施例5一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s1中,升温阶段的升温速率为1.5℃/min,降温阶段的降温速率为0.5℃/min,其余均与实施例1保持一致。

37.实施例6一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s1中,升温阶段的升温速率为1℃/min,降温阶段的降温速率为1.5℃/min,其余均与实施例1保持一致。

38.实施例7一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s3中,升温阶段的升温速率为2℃/min,降温阶段的降温速率为2℃/min,其余均与实施例1保持一致。

39.实施例8一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s3中,升温阶段的升温速率为2.5℃/min,降温阶段的降温速率为2.5℃/min,其余均与实施例1保持一致。

40.实施例9一种涤氨纶面料的染色工艺,与实施例1的区别在于,步骤s2中染色工艺具体为:注入清水并加入0.5g/l的sinquest ca-170螯合分散剂、1g/l的分散匀染剂dt-33、1g/l的低泡高温分散剂sda和0.5g/l的醋酸钠,运转5min,直升温至50℃,加入染料,保温运转10min,以2℃/min的速率升温至70℃后继续以0.7℃/min的速率升温至130℃保温运转30min,然后以1℃/min的速率降温至100℃后继续以1.5℃/min的速率降温至80℃,取样,然后继续降温至40℃,排掉染液,使用清水冲洗2次,每次冲洗时间10min。其余均与实施例1保持一致。

41.实施例10一种涤氨纶面料的染色工艺,与实施例9的区别在于,染色工艺具体为:注入清水并加入0.5g/l的sinquest ca-170螯合分散剂、1g/l的分散匀染剂dt-33、1g/l的低泡高温分散剂sda和0.5g/l的醋酸钠,运转5min,直升温至50℃,加入染料,保温运转10min,以0.7℃/min的速率升温至70℃后继续以2℃/min的速率升温至130℃保温运转30min,然后以1.5℃/min的速率降温至100℃后继续以1℃/min的速率降温至80℃,取样,然后继续降温至40℃,排掉染液,使用清水冲洗2次,每次冲洗时间10min。其余均与实施例9保持一致。

42.实施例11一种涤氨纶面料的染色工艺,与实施例9的区别在于,染色工艺具体为:注入清水并加入0.5g/l的sinquest ca-170螯合分散剂、1g/l的分散匀染剂dt-33、1g/l的低泡高温分散剂sda和0.5g/l的醋酸钠,运转5min,直升温至50℃,加入染料,保温运转10min,以2℃/min的速率升温至70℃后继续以0.7℃/min的速率升温至130℃保温运转30min,然后以1.5℃/min的速率降温至100℃后继续以1℃/min的速率降温至80℃,取样,然后继续降温至40℃,排掉染液,使用清水冲洗2次,每次冲洗时间10min。其余均与实施例1保持一致。

43.对实施例5~11制得的涤氨纶面料样品进行性能检测,检测结果见下表2。

44.表2:实施例5~11性能检测结果

实施例5~11中对前处理、染色以及染色后清洗阶段的升温和降温速率以及升降温方式做了一定的调整,可以看出,将前处理和染色后清洗阶段的升温降温速率限定在本技术限定的范围中时,染色后的涤氨纶面料具有更好的色牢度,同时其断丝问题也有一定程度的减少。另外,在染色阶段,采用阶梯式升温和降温的方式,并且限定不同升温和降温阶段的升/降温速率,可以使涤氨纶面料的色牢度进一步提升。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1