一种水溶性聚酰胺酸盐上浆剂的制备方法和应用

本发明属于碳纤维上浆剂,涉及一种水溶性聚酰胺酸盐上浆剂的制备方法和应用。

背景技术:

1、碳纤维增强热塑性复合材料具有生产周期短、断裂韧性好、可二次加工成型等优点,在航空航天、汽车工业、生物和医疗方面均有应用,且发展速度快,应用前景广。但由于碳纤维表面呈惰性缺少活性基团,与树脂基体间的润湿性较差,导致碳纤维与基体间的界面粘结较弱,严重影响碳纤维增强热塑性复合材料的机械性能。另一方面,碳纤维性质较脆,极易由于加工过程中的机械摩擦而导致断丝或起毛。因此通常需要在其表面均匀覆盖一层叫做上浆剂的薄薄的树脂层。除了保护碳纤维、利于后续集束和编织之外,上浆剂往往还具有促进纤维-基体间结合的作用,因此对碳纤维增强复合材料的性能起着至关重要的作用。然而常用的热固性上浆剂与大多数热塑性树脂(特别是聚苯硫醚、聚醚醚酮、聚醚酮酮、聚醚酰亚胺等耐高温的高性能热塑性树脂)基体的结合效果较差,无法达到提升复合材料性能的效果;其热降解温度也普遍为200~250℃,不能满足高性能热塑性复合材料300℃以上的加工温度。即便在去浆之后,耐高温热塑性基体由于较高的熔体黏度也很难实现对纤维束的良好浸渍。

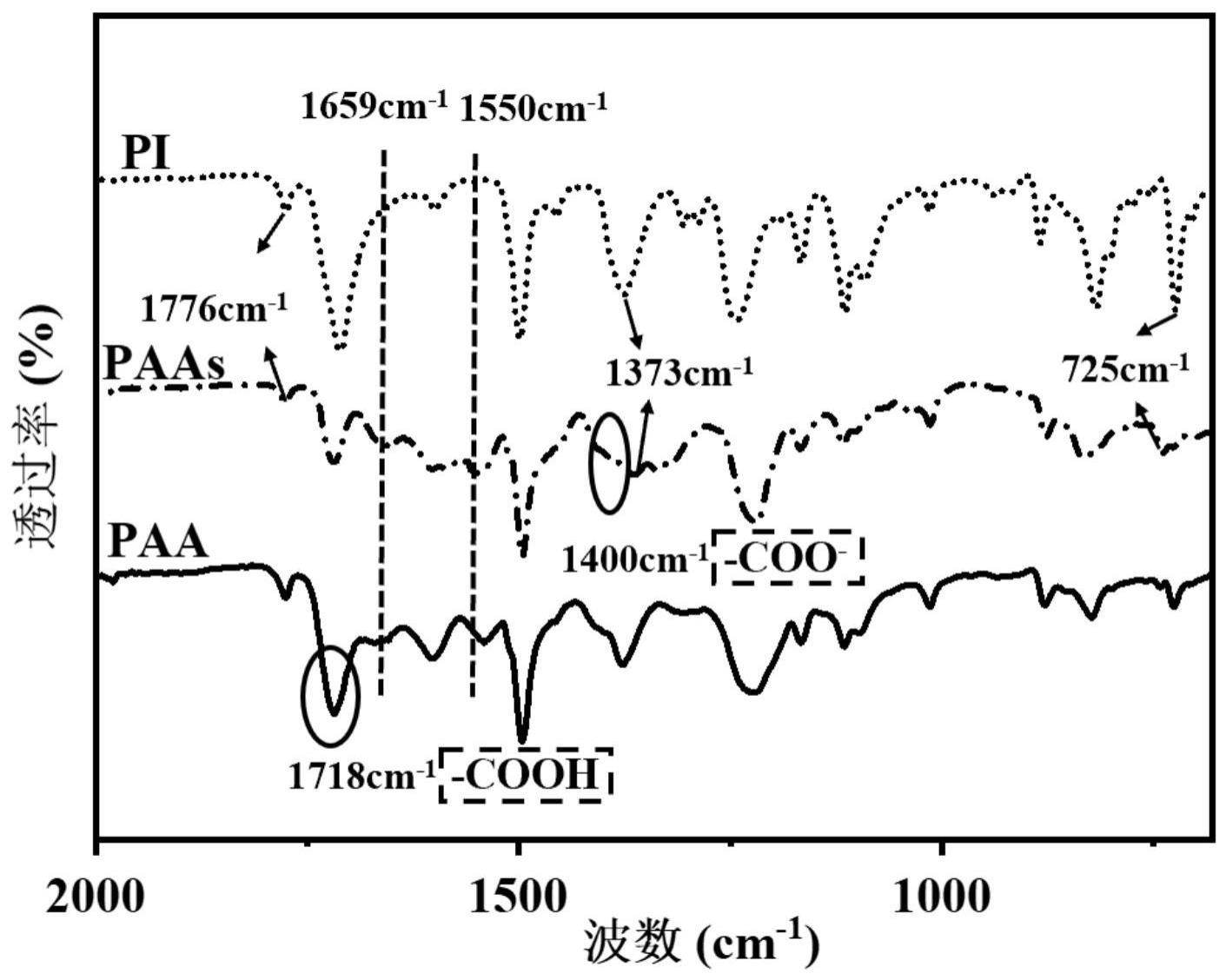

2、采用热塑性的聚酰亚胺类上浆剂可以解决上述问题。聚酰亚胺由于具有出色的热稳定性(耐温400~500℃)、机械性能和介电性能而被广泛应用于电子、航空航天和汽车领域,也一直被视为耐高温热塑性上浆剂的最佳选择之一。然而,大多数聚酰亚胺由于其平面芳族和杂芳族结构是不熔和不溶的,因此现有技术方案通常采用两步法,先制得可溶解的聚酰胺酸(paa)前驱体,再通过热亚胺化或化学亚胺化转化为对应的聚酰亚胺。比如,文献1(effect of polyamic acids on interfacial shear strength in carbon fiber/aromatic thermoplastics.journal of applied polymer science.1990,41(12),373-382.)将paa作为上浆剂应用于碳纤维增强聚醚砜复合材料的制备,并发现其可以有效提升纤维和树脂间界面剪切强度。近年来亦有公开号为cn109056336a和cn114134716a的不同专利涉及新型paa上浆剂的开发。虽然这些溶液型上浆剂往往具有较好的上浆效果,但是由于paa通常只溶于难去除的高沸点极性有机溶剂,以溶液形式直接使用难免造成较大的环境危害。特别是在企业的碳纤维生产线上直接施用上浆剂时,因为面对的是开放性操作环境,环保相关问题更加突出。

3、改进的方案是制备水溶液型或水分散型的聚酰亚胺前驱体,并努力去除原paa溶液所含的高沸点有机溶剂。自从文献2(the synthesis of a novel polymideprecursor.polymer letters.1969,8,29-35.)在1969年报道了一种通过酸酐单体改性制备聚酰胺酸盐的办法,并证实水溶性的聚酰胺酸盐(paas)仍可以像paa一样加热转化成聚酰亚胺以来,现有技术主要集中在水溶液路线,并发展出两种去溶剂方案:一是先去除paa溶液中有机溶剂再与有机碱反应成盐,二是先与有机碱在有机相制备出paas再去除有机溶剂。

4、美国专利us4480088采用的就是第一种去溶剂方案:向paa有机溶液中加水使得paa析出,充分洗涤后将paa与氨水或二甲基乙醇胺(dmea)等水溶性胺反应生成paas,视需要可做热酰亚胺化。但是由于paa有机溶液的高粘度使水难以快速渗透,该专利采用的向有机相加水的做法极易形成大块的paa团簇,不利于除尽有机溶剂,加之氨水等原料极易挥发,不适用于开放式生产场景。公开号为cn109265998a的专利建议直接烘干聚酰胺酸溶液以脱除有机溶剂,但其实在从这种高粘性溶液中烘干去除强极性溶剂时,最终产物中可能有高达19wt.%以上的有机溶剂残余,美国专利us6479581b1也有提及。文献3(synthesisof water-soluble salts of poly(amic acids)and structural features of fibersand films obtained on their basis.polymer science series b.2020,62,73–84.)强调将paa溶液稀释至3wt.%以下浓度后再滴加至水中,然而过低的固含量必然意味着更高的有机溶剂损耗以及更低的沉淀收率。

5、第二种去溶剂方案是将paa或paas沉淀于大量低沸点有机溶剂或其混合物中,再洗涤去除原溶液中的高沸点有机溶剂。比如文献4(聚酰胺酸水性上浆剂对碳纤维/聚醚酰亚胺复合材料界面影响的研究[d].中国科学院大学,2015.)将聚酰胺酸溶液与由无水乙醇和二氯甲烷构成的凝固剂充分接触,使聚酰胺酸分子间的溶剂充分去除;文献5(a water-soluble polyimide precursor:synthesis and characterization of poly(amic acid)salt.macromolecular research.2004,12(3),263-268.)将paa和dmea在dmac中反应成盐后出料在丙酮中;文献6(polyimide membranes derived from poly(amic acid)saltprecursor polymers.1.synthesis and characterization.macromolecules.2002,35(3),905-11.)将paas在甲乙酮中沉淀析出;公开号为cn105064038a的专利同样将paa与弱碱性试剂反应生成的盐沉淀于不良溶剂中。以上工作虽然均实现了在最终产品中基本去除有机溶剂,但是由于在生产过程中使用了巨大量的低沸点有机溶剂作为沉淀剂,一方面将更大的环境危害转移到了生产过程,另一方面大量有机溶剂的使用也显著增加了工业生产的成本,其排放和回收亦构成巨大的环境压力。

6、另外必须指出的是,虽然去除了原paa溶液中的有机溶剂,但是新加入的用于成盐的有机碱(如氨水、三乙胺等)又可能带来新的环境危害。特别是不少报道(如美国专利us6479581b1)都建议添加较多的胺(比如3到5倍化学计量比)以增进酰胺酸盐的储存稳定性,产物中含有的大量挥发性胺使得这一问题更加突出。迄今尚无公开报道对此提出解决方案。

7、综上所述,现有技术虽然大抵实现了在最终产品中去除有机溶剂,但均存在各种缺陷或不足,要么是对高沸点有机溶剂的去除方法不当或引入制备过程中的更大环境危害,要么是过多残留的胺使其并不适用于工业级的碳纤维开放生产现场,难以实现工业化生产和应用。

技术实现思路

1、本发明的目的是解决现有技术中存在的上述问题,提供一种水溶性聚酰胺酸盐上浆剂的制备方法和应用。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种水溶性聚酰胺酸盐上浆剂的制备方法,包括如下步骤:

4、1)将溶于极性非质子性溶剂的聚酰胺酸(paa)缓慢沉淀至大量水中,然后对沉淀进行水洗并晾干以去除绝大部分极性非质子性溶剂;溶于极性非质子性溶剂的聚酰胺酸的浓度为5~20wt.%;所述缓慢沉淀是指将paa溶液以连续细流或液滴形式加入到水中,所述大量水是指其体积大于等于极性非质子性溶剂的10倍;

5、去除极性非质子性溶剂的方法是通过调节出料口直径或出料速率,将溶解于dmac或nmp(n-甲基吡咯烷酮)等极性非质子性溶剂的paa溶液以细丝状加入到不断搅拌的十倍以上体积的水中,溶液浓度为5~20wt.%,然后将沉淀水洗、晾干。由此可以获得细小颗粒或呈细丝状的paa固体物料,更易除去其中有机溶剂,且因比表面积更大也更利于后续与有机碱反应。如果溶液浓度偏离此区间太大,则可能因为浓度太高而析出大块团状物料,表面为固体但内部仍包裹大量粘稠树脂、难以除尽有机溶剂、也不利于接触有机碱进行后续反应,或者因为浓度太低而导致需要添加更多用于稀释的有机溶剂以及更多用于沉淀的水,导致沉淀效率及收率过低,降低效益和生产效率。

6、2)将去除极性非质子性溶剂并晾干后的聚酰胺酸与足够量的有机碱反应(反应是指在温度为室温~60℃下充分搅拌),待固形物完全消失后再加水稀释并继续反应至溶液均匀、澄清得到聚酰胺酸盐(paas)溶液;足够量的有机碱是指有机碱用量为聚酰胺酸中羧基基团摩尔数的0.8倍以上化学计量比;

7、本发明所述“晾干”和反应后再添加水的操作组合对提高成盐反应效率和转化率至关重要:因为水是反应原料之一paa的沉淀剂,所以若直接在大量水中反应,会导致有机碱向paa的扩散受限,从而使反应速率和离子化程度受到抑制,甚至可能像本发明所引文献4那样在相近的离子化试剂用量下制得paas乳液而非溶液;但若完全烘干paa,则其在有机碱中的复溶将变得无比困难,即使耗时数天也不能完全溶解;本发明所述烘干方法巧妙地利用了体系中残余的部分水,因为少量水的存在反而是成盐反应正向进行的促进剂,待paa黄色颗粒物从体系中消失后再加水稀释并继续反应至完全。事实上,从水中直接获得的paa沉淀中含水量往往高达70~90wt.%,而在晾干后则会降低至5~20wt.%。另一方面,在本发明设置的酸、胺摩尔比及反应温度下,都能获得较高离子化程度的paas。若有机碱添加量过高,会令后续除碱过程更加费时和耗能;有机碱含量过低,则可能导致产物的离子化程度不够而无法形成均相溶液。适当提高反应温度可以降低体系粘度,促进paa在有机碱中溶解及成盐,但若温度过高则容易带来paa的水解副反应;降低温度有利于放热的成盐反应正向进行,但是温度过低则可能因体系黏度过大而导致反应时间长达几天。

8、3)去除聚酰胺酸盐溶液中的游离有机碱,并将去除游离有机碱后的聚酰胺酸盐溶液成膜后低温烘干并收卷得到固态保存的水溶性聚酰胺酸盐上浆剂;低温烘干是指烘干温度不高于60℃(优选为40℃以下或室温晾干),烘干方式可以是在收卷过程中通过低温烘干装置或收卷后烘干过夜。

9、现有技术从提高储存稳定性的角度出发,没有报道过将游离胺含量降低的步骤,本发明以固态保存paas则彻底解决了相关顾虑。将上浆剂溶液展开并均匀涂覆于离型膜是为了更快更好地脱水,低温烘干是因为不需要彻底除水(残余的少量水反而可以作为成盐反应正向进行的促进剂,同时有助于复溶)。复溶时则利用盐的电离使得paas较快地重新溶解于水中,且由于参与成盐的有机碱的作用使得溶液仍具有优于纯paa体系的储存稳定性。独一无二的组合使得本发明在去除胺味的同时保持了paas体系较长时间内的稳定性,环保又有效。

10、作为优选的技术方案:

11、如上所述的一种水溶性聚酰胺酸盐上浆剂的制备方法,聚酰胺酸的结构式如下所示:

12、

13、其中,ar1为如下结构式中的一种以上:

14、

15、ar2为如下结构式中的一种以上:

16、

17、

18、如上所述的一种水溶性聚酰胺酸盐上浆剂的制备方法,步骤1)中极性非质子性溶剂为n,n′-二甲基甲酰胺、n,n′-二甲基乙酰胺、n-甲基吡咯烷酮或二甲亚砜。

19、如上所述的一种水溶性聚酰胺酸盐上浆剂的制备方法,步骤1)中溶于极性非质子性溶剂的聚酰胺酸的浓度优选为6~10wt.%。

20、如上所述的一种水溶性聚酰胺酸盐上浆剂的制备方法,步骤2)中有机碱为氨、二乙醇胺、三乙醇胺、三乙胺、n,n′-二甲基乙醇胺和吡啶的一种以上。

21、如上所述的一种水溶性聚酰胺酸盐上浆剂的制备方法,有机碱用量为聚酰胺酸中羧基基团摩尔数的0.8~5倍化学计量比。

22、如上所述的一种水溶性聚酰胺酸盐上浆剂的制备方法,步骤3)中去除聚酰胺酸盐溶液中的游离有机碱是指,采用通风橱、顶吸式抽风机或真空泵抽取体系中的游离有机碱,直至溶液表面的voc(挥发性有机物)测定值小于3ppm,然后对收集到的有机碱用树脂吸附、酸析、萃取或蒸馏的方式加以回收。

23、如上所述的一种水溶性聚酰胺酸盐上浆剂的制备方法,步骤3)中成膜后低温烘干并收卷的具体步骤为:将去除游离有机碱后的聚酰胺酸盐溶液在放卷的聚酯(pet)或聚酰亚胺(pi)离型膜上涂覆成膜,然后低温烘干并收卷保存。

24、本发明还提供如上所述的方法制得的水溶性聚酰胺酸盐上浆剂的应用,用于对碳纤维进行上浆。

25、作为优选的技术方案:

26、如上所述的应用,包括如下步骤:

27、1)将固态保存的水溶性聚酰胺酸盐上浆剂放卷并复溶于上浆槽,控制上浆槽中水量将水溶性聚酰胺酸盐上浆剂稀释至0.3~2.0wt.%的浓度;

28、2)将碳纤维生产线上经过电化学处理后的碳纤维直接通过上浆槽进行上浆,上浆时间为1~15s,优选为6~10s;

29、3)对上浆后的碳纤维进行干燥、收卷,干燥温度为60~160℃,优选为110~160℃,干燥时间为15s~1min,优选为30s~1min。

30、如上所述的应用,包括如下步骤:

31、1)先将热固性上浆剂上浆的碳纤维在丙酮溶液中加热回流,去除表面热固性浆料,然后水洗去除碳纤维表面的丙酮后烘干备用;

32、2)采用米氏酸或酸酐进一步活化碳纤维表面的含氧基团,水洗至中性后烘干备用;

33、3)将固态保存的水溶性聚酰胺酸盐上浆剂从离型膜上转移至水中形成浓度为0.01~5wt.%(优选为0.5~2wt.%)的上浆剂溶液,将活化后的碳纤维丝束或织物浸渍于上浆剂溶液中,10s~4h(优选为30~120min)后取出并沥干多余的浆料,然后烘干备用。

34、有益效果:

35、由于更好地去除了paa中原有的有机溶剂且不必在生产过程中引入大量新的有机溶剂,加之游离有机碱去除后的固态保存,本发明制得的上浆剂具有突出的低污染性、安全性和储存稳定性,更适合进行工业级生产和应用。具体来说:1)本发明最大限度地减少了有害有机溶剂的使用,也显著降低了生产成本:与现有技术向paa溶液中加水或者将paa溶液或paas溶液沉淀至大量有机溶剂中的方案不同,本发明将paa在极性非质子性溶剂中进行稀释后缓慢加至大量水中,可以得到小颗粒或呈细丝状的paa固体物料,既能有效除去绝大部分溶剂,还因其比表面积大、更利于后续与有机碱的反应;2)本发明首次提出将paas以固态形式收卷保存,从而可以将溶液中的游离胺含量抽低至宏观几不可察的水平,进一步降低了环境危害,满足了碳纤维一线生产和复合材料加工制造等开放式场景的环境要求;3)本发明采用paa向水中缓慢沉淀、水洗并晾干沉淀以及成盐反应中分步加水的工艺组合,在更低的有机溶剂代价下既增加了反应物的离子化程度和溶液稳定性,还优化了反应速率和工艺效率,提升了制备路线的经济性;4)由于以纯水为溶剂且无需引入大量乳化剂,该溶液型耐高温上浆剂不但具有绿色、高效、低污染、低残留的突出优势,还能对碳纤维形成更好的浸渍效果。相较乳液型热塑性上浆剂,不但可以更快地渗透进纤维束内部,还避免了久置失稳的顾虑。将本发明的上浆剂应用于高性能热塑性复合材料的生产过程,能够有效提升热塑性复合材料板材的性能。利用其生产的全国产化热塑性复合材料板材,孔隙率可降低至1%以内、层间剪切强度(ilss)提高70~100%、弯曲强度与模量提高约70%,综合性能达到国际先进水平,符合航空材料要求,与国际龙头企业产品整体性能相当,部分性能更优。

- 还没有人留言评论。精彩留言会获得点赞!