竹节牛仔面料的生产工艺的制作方法

1.本发明属于纺织面料生产技术领域,具体涉及竹节牛仔面料的生产工艺。

背景技术:

2.随着人们生活水平的不断提高,对纺织品的外观要求不断提高,常规牛仔面料已不能满足市场的需求。竹节纱又称疙瘩纱,因其纱身上设有间隔的粗节,用竹节纱纺成的面料呈现凸起的花纹,因竹节纱面料拥有独特的外观,使之成为高端服装面料的重要组成部分。但是竹节纱价格昂贵,使用竹节纱制作牛仔面料使得纺织企业生产成本居高不下,且使用竹节纱制成的面料的耐磨性和强力均较差,而牛仔面料对耐磨性、强力和耐缩水等诸多性能要求较高,如何能降低生产成本,赋予牛仔面料竹节纱的风格而又保障牛仔面料的服用性能是亟待解决的问题。

技术实现要素:

3.针对现有技术的不足,本发明的目的是提供一种竹节牛仔面料的生产工艺,使用平纱代替竹节纱,利用不同纱支平纱线条干不匀之间的差异,通过不同纱支的搭配,使之出现竹节纱线的风格。

4.本发明所述的竹节牛仔面料的生产工艺,包括以下工序:

5.球经

→

染色

→

分经

→

浆纱

→

穿经

→

织造

→

后整理;

6.其中:所述竹节牛仔面料采用3/1斜纹组织,经纱采用(6-21)支环平纱任选两种搭配,两种不同支数的环平纱间隔设置,其穿综规律为(1-6)

1-(1-6)2……‑

(1-6)n,其中n=(2-20),纬纱采用(7-20)支环平纱交织而成。

7.所述球经工序参数设计为:车速:200-320m/min,(6-9)支环平纱线270-520根/轴,(10-21)支环平纱纱线270-520根/轴,单纱张力:刻度0-7。

8.将球经轴采用绳状染色机染色,所述染色工序参数设计为:车速:25-30m/min,染料用量:3.8-3.9g/l,染液碱用量:4.8-4.9g/l,保险粉用量:3.6-3.7g/l,染槽温度:28-33℃,染料上染率:3-5%,助剂用量:煮练渗透剂3-5g/l、烧碱5-10g/l、柔软剂20-25g/l,落桶纱回潮率:6-8%。

9.染色后的束状经纱通过分经机重新分成单根纱线,平行卷绕在分经轴上,所述分经工序参数设计为:车速:70-220m/min,单纱张力:25-100cn/根,分经轴硬度:70-80度。

10.分经经轴通过浆纱机对染好的纱线进行上浆,做成织轴,为了更好的贴伏毛羽,提高耐磨性,采用双浸双压,浆纱工序的工艺参数设计为:车速:45-55m/min,回潮率10-13%,浆槽粘度:5-6.5秒,浆槽温度90-94℃,卷绕张力:1500-2000n,平纱张力:0.2-0.3kn,织轴硬度70-80度,烘房温度:105-125℃。

11.所述穿经工序使用6页综框,停经片列数

×

片数:6

×

(500-1100)片,停经片穿法:1、2、3、4、5、6顺穿;地经每筘4入,边纱每筘4入;地组织采用:3/1右斜纹,边组织采用:2/2经重平+3/1右斜纹;地经穿综顺序:3、4、5、6顺穿,边纱线根数:24-60根

×

2,布边穿法:由地组

织向外,依次为从中间向两边分1212

×

(6-15)+3456

×

n+1212

×

(6-15)对称穿,其中n=(750-1600)。

12.采用意达剑杆织机织造,重点解决边中色差、百脚等布面疵点。所述织造工序参数设计为:布机速度:400-700r/min,筘号:(35#-90#)/10cm、筘幅:150-230cm,上机纬密:35-70根/英寸,综框高度:120、120、116、115、114、113(mm),开口时间:305-310度,开口动程:26度,上机张力:2500-3500n,车间温度:26-32℃,相对湿度:70-75%。

13.所述后整理工序包括烧毛

→

丝光

→

整纬

→

预缩

→

拉幅工序。

14.所述烧毛工序参数设计为:车速:70-90m/min,穿布方式:一正,烧毛风量:0.4-0.6mpa,燃气流量:8-10m3/h;所述丝光工序参数设计为:车速:35-40m/min,轧车压力:0.3-0.4mpa,烘干气压:0.05-0.15mpa,烘筒温度1#:70℃,2#:76℃,3#:72℃;所述整纬工序张力:0.2-0.4mpa;所述预缩工序参数设计为:车速:30-35m/min,胶毯温度:145-155℃,毛毯温度:130-150℃,毛毯小烘筒气压:0.1-0.2mpa;拉幅工序参数:车速40-50m/min,定型温度:150-190℃,布夹宽度:130-180cm。

15.与现有技术相比,本发明有益效果如下:

16.(1)本发明所述的竹节牛仔面料的生产工艺利用不同纱支平纱线条干不匀之间的差异,通过不同纱支的搭配,使之出现竹节纱线的风格。

17.(2)本发明所述的竹节牛仔面料的生产工艺所生产的牛仔面料竹节风格自然、无规律,纱线条干的不匀率是无规律的,利用纱线条干产生的竹节效果是随机的,竹节效果比较自然。

18.(3)本发明可以通过调节不同的纱支数和穿综规律组合,产生不同的竹节风格。

19.(4)本发明制得的牛仔面料与使用竹节纱制得的牛仔面料相比,有着更好的耐缩水性能和更高的强力。

具体实施方式

20.以下结合实施例对本发明做进一步说明,但本发明的保护范围不仅限于此。

21.实施例中使用的柔软剂为分纱柔软剂,采购自宜兴市中达化工有限公司;

22.实施例中使用的煮练渗透剂,采购自宜兴市中达化工有限公司。

23.实施例中用到的所有原料除特殊说明外,均为市购。

24.实施例1

25.竹节牛仔面料的生产工艺,采用3/1斜纹组织,经纱采用10支环平纱和12支环平纱的搭配,10支环平纱和12支环平纱依次设置,其穿综规律为1-1-2-1-2-2-2-1-3-3-1-2-2-1-2-1-1-1。纬纱采用7支环平纱交织而成。经向密度为72根/英寸,纬向密度为53根/英寸。

26.球经

→

染色

→

分经

→

浆纱

→

穿经

→

织造

→

后整理。

27.球经工序:车速270m/min,10支环平纱线383根/轴,12支环平纱纱线383根/轴,单纱张力:刻度6。

28.染色工序:将球经轴采用绳状染色机染色,车速26m/min,靛蓝染料3.9g/l,30%烧碱9g/l,保险粉3.7g/l,染槽温度30℃,染料上染率3.5%,助剂用量:煮练渗透剂4g/l、烧碱7g/l、分纱柔软剂23g/l,落桶纱回潮率:7%。

29.分经工序:染色后的束状经纱通过分经机重新分成单根纱线,平行卷绕在分经轴

上,车速175m/min,单纱张力85cn/根,分经轴硬度75度。

30.浆纱工序:分经经轴通过浆纱机对染好的纱线进行上浆,做成织轴,双浸双压,车速50m/min,回潮率13%,浆槽粘度6秒,浆槽温度92℃,卷绕张力1700n,平纱张力0.2kn,织轴硬度75度,烘房温度:1#105℃,2#115℃,3#125℃。

31.穿经工序使用6页综框,停经片列数

×

片数:6

×

716片,停经片穿法:1、2、3、4、5、6顺穿;地经每筘4入,边纱每筘4入;地组织采用:3/1右斜纹,边组织采用:2/2经重平+3/1右斜纹;地经穿综顺序:3、4、5、6顺穿,边纱线根数:40根

×

2,布边穿法:由地组织向外,依次为从中间向两边分1212

×

10+3456

×

1000+1212

×

10对称穿。

32.织造工序:采用意达剑杆织机织造,布机速度530r/min,筘号63.5#/10cm、筘幅181cm,上机纬密50根/英寸,综框高度:120、120、116、115、114、113(mm),开口时间309度,开口动程26度,上机张力3000n,车间温度30℃,相对湿度77%。

33.所述后整理工序包括烧毛

→

丝光

→

整纬

→

预缩

→

拉幅工序。

34.烧毛工序:车速80m/min,穿布方式:一正,烧毛风量0.5mpa,燃气流量9立方米/h;丝光工序:车速38m/min,轧车压力0.4mpa,烘干气压0.1mpa,烘筒温度1#:70℃,2#:76℃,3#:72℃;整纬工序:张力0.3mpa;预缩工序:车速33m/min,胶毯温度150℃,毛毯温度140℃,毛毯小烘筒气压:0.15mpa;拉幅工序:车速45m/min,定型温度170℃,布夹宽度150cm。

35.实施例2

36.竹节牛仔面料的生产工艺,采用3/1斜纹组织,经纱采用6支环平纱和8支环平纱的搭配,6支环平纱和8支环平纱依次设置,其穿综规律为1-2-1-3-1-1-2-2-1-1-3-1-1-2-2-2-4-1-1-4。纬纱采用7支环平纱交织而成。经向密度为75根/英寸,纬向密度为45根/英寸。

37.球经

→

染色

→

分经

→

浆纱

→

穿经

→

织造

→

后整理。

38.球经工序:车速270m/min,6支环平纱线383根/轴,8支环平纱纱线383根/轴,单纱张力:刻度6。

39.染色工序:将球经轴采用绳状染色机染色,车速26m/min,靛蓝染料3.9g/l,30%烧碱9g/l,保险粉3.7g/l,染槽温度30℃,染料上染率3.5%,助剂用量:煮练渗透剂4g/l、烧碱7g/l、分纱柔软剂23g/l,落桶纱回潮率:7%。

40.分经工序:染色后的束状经纱通过分经机重新分成单根纱线,平行卷绕在分经轴上,车速175m/min,单纱张力85cn/根,分经轴硬度75度。

41.浆纱工序:分经经轴通过浆纱机对染好的纱线进行上浆,做成织轴,双浸双压,车速50m/min,回潮率13%,浆槽粘度6秒,浆槽温度92℃,卷绕张力1700n,平纱张力0.2kn,织轴硬度75度,烘房温度:1#105℃,2#115℃,3#125℃。

42.穿经工序使用6页综框,停经片列数

×

片数:6

×

716片,停经片穿法:1、2、3、4、5、6顺穿;地经每筘4入,边纱每筘4入;地组织采用:3/1右斜纹,边组织采用:2/2经重平+3/1右斜纹;地经穿综顺序:3、4、5、6顺穿,边纱线根数:40根

×

2,布边穿法:由地组织向外,依次为从中间向两边分1212

×

10+3456

×

1000+1212

×

10对称穿。

43.织造工序:采用意达剑杆织机织造,布机速度530r/min,筘号63.5#/10cm、筘幅181cm,上机纬密50根/英寸,综框高度:120、120、116、115、114、113(mm),开口时间309度,开口动程26度,上机张力3000n,车间温度30℃,相对湿度77%。

44.所述后整理工序包括烧毛

→

丝光

→

整纬

→

预缩

→

拉幅工序。

45.烧毛工序:车速80m/min,穿布方式:一正,烧毛风量0.5mpa,燃气流量9立方米/h;丝光工序:车速38m/min,轧车压力0.4mpa,烘干气压0.1mpa,烘筒温度1#:70℃,2#:76℃,3#:72℃;整纬工序:张力0.3mpa;预缩工序:车速33m/min,胶毯温度150℃,毛毯温度140℃,毛毯小烘筒气压:0.15mpa;拉幅工序:车速45m/min,定型温度170℃,布夹宽度150cm。

46.实施例3

47.竹节牛仔面料的生产工艺,采用3/1斜纹组织,经纱采用8支环平纱和10支环平纱的搭配,8支环平纱和10支环平纱依次设置,其穿综规律为4-6。纬纱采用7支环平纱交织而成。经向密度为72根/英寸,纬向密度为53根/英寸。

48.包括以下工序:

49.球经

→

染色

→

分经

→

浆纱

→

穿经

→

织造

→

后整理。

50.球经工序:车速200m/min,8支环平纱线320根/轴,10支环平纱纱线320根/轴,单纱张力:刻度0。

51.染色工序:将球经轴采用绳状染色机染色,车速25m/min,靛蓝染料3.8g/l,30%烧碱4.8g/l,保险粉3.6g/l,染槽28℃,染料上染率3%,助剂用量:煮练渗透剂3g/l、烧碱5g/l、分纱柔软剂20g/l,落桶纱回潮率6%。分经工序:染色后的束状经纱通过分经机重新分成单根纱线,平行卷绕在分经轴上,车速70m/min,单纱张力:25cn/根,分经轴硬度:70度。

52.浆纱工序:分经经轴通过浆纱机对染好的纱线进行上浆,做成织轴,采用双浸双压,车速:45m/min,回潮率10%,浆槽粘度5秒,浆槽温度90℃,卷绕张力1500n,平纱张力0.2kn,织轴硬度70度,烘房温度:1#105℃,2#115℃,3#125℃。

53.穿经工序使用6页综框,停经片列数

×

片数为6

×

500片,停经片穿法:1、2、3、4、5、6顺穿;地经每筘4入,边纱每筘4入;地组织采用:3/1右斜纹,边组织采用:2/2经重平+3/1右斜纹;地经穿综顺序:3、4、5、6顺穿,边纱线根数:24根

×

2,布边穿法:由地组织向外,依次为从中间向两边分1212

×

6+3456

×

750+1212

×

6对称穿。

54.织造工序:采用意达剑杆织机织造,布机速度400r/min,筘号35#/10cm、筘幅:150cm,上机纬密:35根/英寸,综框高度:120、120、116、115、114、113(mm),开口时间305度,开口动程26度,上机张力:2500n,车间温度26℃,相对湿度70%。

55.所述后整理工序包括烧毛

→

丝光

→

整纬

→

预缩

→

拉幅工序。

56.烧毛工序:车速70-90m/min,穿布方式:一正,烧毛风量0.4mpa,燃气流量8立方米/h;丝光工序:车速35m/min,轧车压力:0.3mpa,烘干气压:0.05mpa,烘筒温度1#:70℃,2#:76℃,3#:72℃;整纬工序:张力0.2mpa;预缩工序:车速30m/min,胶毯温度145℃,毛毯温度130℃,毛毯小烘筒气压:0.1mpa;拉幅工序:车速40m/min,定型温度150℃,布夹宽度130cm。

57.实施例4

58.竹节牛仔面料的生产工艺,采用3/1斜纹组织,经纱采用18支环平纱和21支环平纱的搭配,18支环平纱和21支环平纱依次设置,其穿综规律为1-2-1-3-1-4。纬纱采用21支环平纱交织而成。经向密度为88根/英寸,纬向密度为57根/英寸。

59.包括以下工序:

60.球经

→

染色

→

分经

→

浆纱

→

穿经

→

织造

→

后整理。

61.球经工序:车速320m/min,18支环平纱线470根/轴,21支环平纱纱线470根/轴,单纱张力:刻度7。

62.染色工序:将球经轴采用绳状染色机染色,车速30m/min,靛蓝染料3.9g/l,30%烧碱4.9g/l,保险粉3.7g/l,染槽温度33℃,染料上染率5%,助剂用量:煮练渗透剂5g/l、烧碱10g/l、分纱柔软剂25g/l,落桶纱回潮率8%。

63.分经工序:染色后的束状经纱通过分经机重新分成单根纱线,平行卷绕在分经轴上,车速220m/min,单纱张力100cn/根,分经轴硬度80度。

64.浆纱工序:分经经轴通过浆纱机对染好的纱线进行上浆,做成织轴,双浸双压,车速55m/min,回潮率13%,浆槽粘度6.5秒,浆槽温度94℃,卷绕张力2000n,平纱张力0.3kn,织轴硬度80度,烘房温度:1#105℃,2#115℃,3#125℃。

65.穿经工序使用6页综框,停经片列数

×

片数:6

×

1100片,停经片穿法:1、2、3、4、5、6顺穿;地经每筘4入,边纱每筘4入;地组织采用:3/1右斜纹,边组织采用:2/2经重平+3/1右斜纹;地经穿综顺序:3、4、5、6顺穿,边纱线根数:24-60根

×

2,布边穿法:由地组织向外,依次为从中间向两边分1212

×

15+3456

×

1600+1212

×

15对称穿。

66.织造工序:采用意达剑杆织机织造,布机速度700r/min,筘号90#/10cm、筘幅230cm,上机纬密70根/英寸,综框高度:120、120、116、115、114、113(mm),开口时间310度,开口动程26度,上机张力3500n,车间温度32℃,相对湿度75%。

67.所述后整理工序包括烧毛

→

丝光

→

整纬

→

预缩

→

拉幅工序。

68.烧毛工序:车速90m/min,穿布方式:一正,烧毛风量0.6mpa,燃气流量10立方米/h;丝光工序:车速40m/min,轧车压力0.4mpa,烘干气压0.15mpa,烘筒温度1#:70℃,2#:76℃,3#:72℃;整纬工序:张力0.4mpa;预缩工序:车速35m/min,胶毯温度155℃,毛毯温度150℃,毛毯小烘筒气压:0.2mpa;拉幅工序:车速50m/min,定型温度190℃,布夹宽度180cm。

69.对比例1

70.与实施例1具有相同经向和纬向密度的竹节纱面料,其余整理工艺均同实施例1。

71.对比例2

72.与实施例2具有相同经向和纬向密度的竹节纱面料,其余整理工艺均同实施例2。

73.对比例3

74.与实施例3具有相同经向和纬向密度的竹节纱面料,其余整理工艺均同实施例3。

75.对比例4

76.与实施例4具有相同经向和纬向密度的竹节纱面料,其余整理工艺均同实施例4。

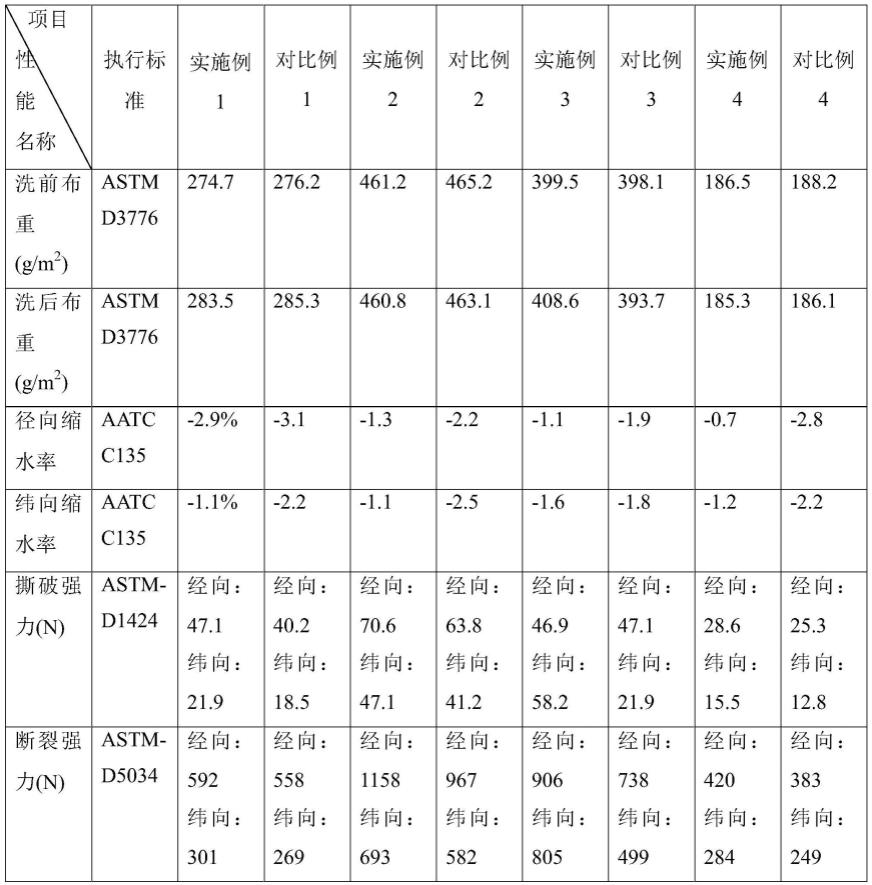

[0077][0078]

表1

[0079]

由上表可知,本发明所述的竹节牛仔面料比使用竹节纱制成的牛仔面料拥有更好的耐缩水性、撕破强力和断裂强力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1