一种缝纫生产线机壳底板自动拼装线的制作方法

1.本实用新型涉及缝纫生产技术领域,具体是一种缝纫生产线机壳底板自动拼装线。

背景技术:

2.常见的布袋按材料不同可分为:尼龙袋、帆布袋、麻布袋、棉布袋、绒布袋、无纺布袋等,具有轻便,可折叠保存等特点,被广泛的应用于社会生活的各个领域,其生产流程一般为:上料

→

折叠

→

缝合

→

裁剪

→

制袋(冲口)

→

废料回收

→

计数

→

堆垛工序,而在对布袋进行折叠、缝合生产过程中,通常采用拼装的形式对布袋的双边进行折叠,将布袋双边相互翻转贴合,以便于缝纫机进行自主缝合工作。

3.然而现有的缝纫生产线机壳底板的自动拼装线在对布袋进行折叠、缝合工序时,其自主折叠性能较差,人工操控强度较高,需人工手动反复调试,方可对布袋的双边进行翻转缝合工作,且在折叠缝合过程中,其无法对不同大小的布袋进行折叠缝合,灵活使用性较为低下。因此,本领域技术人员提供了一种缝纫生产线机壳底板自动拼装线,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种缝纫生产线机壳底板自动拼装线,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种缝纫生产线机壳底板自动拼装线,包括导向框架,所述导向框架的上方设置有自动调节组件,所述自动调节组件中导向滑座的底端设置有拼装袋组件;

6.所述自动调节组件包括固定在导向框架上方中部位置处的导轨架以及对称开设在导向框架上部端面前后两侧位置处的导向滑槽,所述导向滑槽的上部端口对称贯穿卡合有两组导向滑座,所述导轨架的内侧位于中部位置处设置有传动丝杆,所述传动丝杆的输出端设置有传动电机,且传动丝杆的外侧对称套设有两组传动滑台,所述传动滑台的输出端对称设置有两组导向滑架,所述导向滑架与导向滑座固定连接;

7.所述拼装袋组件包括固定在两组导向滑座中底部一端的右侧卡扣板以及固定在两组导向滑座底部另一端的左侧卡扣板,所述右侧卡扣板一侧对称开设有右侧卡槽,且右侧卡扣板通过右侧卡槽与右侧卡扣卡合,所述右侧卡扣的输出端设置有右侧卡箍板,所述左侧卡扣板的一侧对称开设有左侧卡槽,且左侧卡扣板通过左侧卡槽与左侧卡扣卡合,所述左侧卡扣的输出端设置有左侧卡箍板。

8.作为本实用新型再进一步的方案:所述右侧卡扣与右侧卡槽一一对应,所述右侧卡扣板与右侧卡箍板通过右侧卡槽和右侧卡扣过盈卡合。

9.作为本实用新型再进一步的方案:所述左侧卡槽与左侧卡扣一一对应,所述左侧卡扣板与左侧卡箍板通过左侧卡槽和左侧卡扣过盈卡合。

10.作为本实用新型再进一步的方案:所述导向框架的内侧位于顶端中部位置处设置有错位卡箍套,所述错位卡箍套为s形结构。

11.作为本实用新型再进一步的方案:所述右侧卡箍板与左侧卡箍板均为弧形结构,且右侧卡箍板与左侧卡箍板的上部卡箍端呈相互对称错开排列。

12.作为本实用新型再进一步的方案:所述传动丝杆以中线为界,中线的两侧分别设置有相互对称排列的正、反丝牙,所述传动丝杆通过正、反丝牙与传动滑台对称套接。

13.作为本实用新型再进一步的方案:所述导向滑槽的上部端口标刻有刻度标尺。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型通过自动调节组件对拼装袋组件的自动调节,取代了传统人工手动调节的形式,其一方面能够提高布袋折叠、缝合的精准性,另一方面能够降低工作人员的操作强度,且在对布袋进行折叠、缝合过程中,通过可拼装、拆卸的拼装袋组件,具有灵活的拼装、装配性能,其能够对不同大小的布袋进行折叠、缝合工序,进而提高自动拼装线的灵活使用性。

附图说明

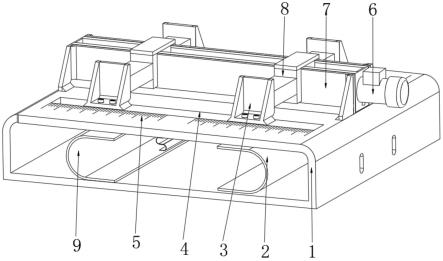

16.图1为一种缝纫生产线机壳底板自动拼装线的结构示意图;

17.图2为一种缝纫生产线机壳底板自动拼装线中自动调节组件的结构示意图;

18.图3为一种缝纫生产线机壳底板自动拼装线中拼装袋组件的结构示意图。

19.图中:1、导向框架;2、右侧卡箍板;3、导向滑座;4、导向滑槽;5、刻度标尺;6、传动电机;7、导轨架;8、导向滑架;9、左侧卡箍板;10、传动丝杆;11、传动滑台;12、右侧卡扣板;13、右侧卡槽;14、右侧卡扣;15、左侧卡扣板;16、左侧卡槽;17、左侧卡扣;18、错位卡箍套。

具体实施方式

20.请参阅图1~3,本实用新型实施例中,一种缝纫生产线机壳底板自动拼装线,包括导向框架1,导向框架1的上方设置有自动调节组件,自动调节组件包括固定在导向框架1上方中部位置处的导轨架7以及对称开设在导向框架1上部端面前后两侧位置处的导向滑槽4,导向滑槽4的上部端口对称贯穿卡合有两组导向滑座3,导轨架7的内侧位于中部位置处设置有传动丝杆10,传动丝杆10的输出端设置有传动电机6,且传动丝杆10的外侧对称套设有两组传动滑台11,传动滑台11的输出端对称设置有两组导向滑架8,导向滑架8与导向滑座3固定连接,传动丝杆10以中线为界,中线的两侧分别设置有相互对称排列的正、反丝牙,传动丝杆10通过正、反丝牙与传动滑台11对称套接,导向滑槽4的上部端口标刻有刻度标尺5,在对卡箍板安装完毕后,传动电机6工作,带动传动丝杆10转动,通过传动丝杆10上相互对称排列的正、反丝牙,推动两组传动滑台11在导轨架7内对称滑动,同步的推动两组导向滑架8输出端的导向滑座3对称滑动,对右侧卡箍板2与左侧卡箍板9之间的间隔距离进行调节,使右侧卡箍板2与左侧卡箍板9的上部卡箍端卡入s形结构的错位卡箍套18内,对布袋进行错位牵引工作。

21.自动调节组件中导向滑座3的底端设置有拼装袋组件,拼装袋组件包括固定在两组导向滑座3中底部一端的右侧卡扣板12以及固定在两组导向滑座3底部另一端的左侧卡扣板15,右侧卡扣板12一侧对称开设有右侧卡槽13,且右侧卡扣板12通过右侧卡槽13与右

侧卡扣14卡合,右侧卡扣14的输出端设置有右侧卡箍板2,左侧卡扣板15的一侧对称开设有左侧卡槽16,且左侧卡扣板15通过左侧卡槽16与左侧卡扣17卡合,右侧卡扣14与右侧卡槽13一一对应,右侧卡扣板12与右侧卡箍板2通过右侧卡槽13和右侧卡扣14过盈卡合,左侧卡槽16与左侧卡扣17一一对应,左侧卡扣板15与左侧卡箍板9通过左侧卡槽16和左侧卡扣17过盈卡合,在对自动拼装线组装使用过程中,通过右侧卡扣14与右侧卡槽13的过盈卡合,工作人员将配套的右侧卡箍板2卡扣在右侧卡扣板12上,同步的通过左侧卡槽16与左侧卡扣17的过盈卡合,工作人员将配套的左侧卡箍板9卡扣在左侧卡扣板15上,使右侧卡箍板2与左侧卡箍板9呈相互对称排列。

22.左侧卡扣17的输出端设置有左侧卡箍板9,导向框架1的内侧位于顶端中部位置处设置有错位卡箍套18,错位卡箍套18为s形结构,右侧卡箍板2与左侧卡箍板9均为弧形结构,且右侧卡箍板2与左侧卡箍板9的上部卡箍端呈相互对称错开排列,在使用自动拼装线对布袋进行折叠、缝合工序时,将布袋放置在右侧卡箍板2与左侧卡箍板9之间,通过右侧卡箍板2与左侧卡箍板9的对合,将布袋卷翻折为筒形结构,使布袋卷的两边相互折叠贴合,通过s形结构的错位卡箍套18进行导向牵引,在布袋卷翻折完毕后,采用缝纫机对翻折边进行缝合工序。

23.本实用新型的工作原理是:在对自动拼装线组装使用过程中,通过右侧卡扣14与右侧卡槽13的过盈卡合,工作人员将配套的右侧卡箍板2卡扣在右侧卡扣板12上,同步的通过左侧卡槽16与左侧卡扣17的过盈卡合,工作人员将配套的左侧卡箍板9卡扣在左侧卡扣板15上,使右侧卡箍板2与左侧卡箍板9呈相互对称排列,且在对卡箍板安装完毕后,传动电机6工作,带动传动丝杆10转动,通过传动丝杆10上相互对称排列的正、反丝牙,推动两组传动滑台11在导轨架7内对称滑动,同步的推动两组导向滑架8输出端的导向滑座3对称滑动,对右侧卡箍板2与左侧卡箍板9之间的间隔距离进行调节,使右侧卡箍板2与左侧卡箍板9的上部卡箍端卡入s形结构的错位卡箍套18内,对布袋进行错位牵引工作,进一步的在使用自动拼装线对布袋进行折叠、缝合工序时,将布袋放置在右侧卡箍板2与左侧卡箍板9之间,通过右侧卡箍板2与左侧卡箍板9的对合,将布袋卷翻折为筒形结构,使布袋卷的两边相互折叠贴合,通过s形结构的错位卡箍套18进行导向牵引,在布袋卷翻折完毕后,采用缝纫机对翻折边进行缝合工序。

24.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1