一种精纺面料的生产工艺的制作方法

本发明涉及面料生产工艺领域,特别涉及一种精纺面料的生产工艺。

背景技术:

1、高档西服的面料常用羊毛、桑蚕丝等珍贵天然纤维原料,羊毛具有弹性好、吸湿性强、保暖性佳等优点,但由于羊毛纤维鳞片层不易穿透,染料分子难以进入纤维内部,现有技术面料染色时,染料和助剂不能够充分进入到纤维内部的,染色效果不好,色泽、丝光质感差,且染色效率低下,且在前处理时只能去除织造遗留的少量油剂和杂质外,不能对羊毛表面的疏水性脂层和鳞片层进行剥离,后续上染与功能整理效果差。

技术实现思路

1、针对现有技术的不足,本发明提供一种在前处理时可对羊毛表面的疏水性脂层和鳞片层进行剥离的,染料和助剂能够充分进入到纤维内部的精纺面料的生产工艺,本发明将多纤精纺坯布经过套染与功能性整理,实现面料色泽纯正,手感滑糯,防蛀防皱的特性。

2、本发明所要解决的技术问题是通过如下技术方案实现的 :一种精纺面料的生产工艺,依工艺流程依次包括整经→经纱浆纱→混织→前处理→染色→水洗→拉幅烘干→刷毛→烧毛→抗菌防蛀整理与汽蒸工序;其特征在于:所述染色工序采用染色机对织物进行套染,包括如下染色步骤:

3、1)、在染色机的染料槽内加入活性染料和助剂,织物通过染色机的导布轮从提布通道进入到染槽并在染槽内循环运动进行循环染色,织布首尾相接呈封闭状,染料通过循环管道在主泵的抽吸作用下从染槽内至喷嘴,通过喷嘴喷洒在织物上,给待染织物染色;

4、2)、在染色机的导布轮下方设有可使染料和助剂够充分进入到纤维内部的弹性挤压装置,待染织物在导布轮的提拉下进入至弹性挤压装置内,弹性挤压装置由可转动的设于机架上的辊筒及弹性挤压片构成,辊筒与弹性挤压片之间形成锐角孔隙,待染织物在锐角孔隙中经过,通过弹性挤压片的弹力压力作用,使得染料和助剂能够充分的进入到纤维内部,从而提高染料和助剂进入纤维的效率,减少染布机内染布往复次数;

5、3)、在染色机所述弹性挤压片的下方还设有匀料辊,匀料辊可接住弹性挤压片挤出的多余染料,并进一步将染料挤压进纤维内部。

6、进一步改进的是:当织物为羊毛时,染色机内常温下加入活性染料和助剂,以0.5-0.6℃/min的速率升温到50-55℃,保温10min,继续以0.5-0.7℃/min的速率升温到95-100℃,保温20-25min,然后以1℃/min的速率降温至70℃后排掉染液和助剂,羊毛染色完成后用净洗剂、清水、冰醋酸、清水依次清洗。

7、进一步改进的是:当织物为化纤时,染色机内在35-45℃内加入分散染料和助剂,以1℃/min的速率升温到60-65℃,加入纯碱后保温50min,排掉染料和助剂、清洗。

8、进一步改进的是:所述活性染料和助剂由如下重量份的材料组成:元明粉8-12g/l,浴中抗皱剂4-4.7g/l,鳌合分散剂2.5-3.5g/l,冰醋酸0.15-0 .22g/l,匀染剂1-1.5g/l。

9、进一步改进的是:分散染料和助剂由如下重量份的材料组成:鳌合分散剂3.5-4.5g/l,浴中抗皱剂3.5-4.5g/l,元明粉12-14g/l。

10、进一步改进的是:所述整经工艺是对毛纱和羊毛桑蚕丝混纺纱进行整经,整经配轴为:732×7,整经车速为600-630m/min。

11、进一步改进的是:所述经纱浆纱是指在浆纱机完成经纱上浆,将经纱浸泡在浆液中,上浆时,第一压浆辊的压力为2.5-3.5kn,第二压浆辊为6.5-7.5kn,第三压浆辊为17.5-18.5kn,浆槽温度90-100℃,浆槽黏度5-8s,上浆率6.5±0.5%、浆纱回潮率7.5-8.5%、浆纱伸长率≤1.3-1.8%。

12、进一步改进的是:所述浆纱浆液由下述重量份材料组成:变性淀粉:60-65kg,磷酸酯淀粉:38-42kg,液体丙烯酸:10-12kg,油剂:1.2-1.6kg,抗静电剂:1.5-2.2kg,调浆体积为:750l,上浆含固率为:12.8%。

13、进一步改进的是:所述混织工序的上机经密为420-430根/10cm,纬密为260-270根/10cm,筘号为14-16,幅宽为:155-160cm,经纱张力为1.8-2.2kn,后梁高度为6格,深度为6格,开口时间为275°,入纬时间为75°,纬纱到达时间为210°。

14、进一步改进的是:所述前处理工序是对织物进行精炼,精炼前织物需先用温水浸润,开始精炼,精炼后经过四道水洗:第一道水洗温度85-90℃,第二、三道水洗温度45-50℃,第四道水洗为冷水,时间均为15-18min,水洗完成后烘干,所述精炼剂的配方由下列重量份的材料组成:精炼剂2g-2.5/l,30%双氧水5.5-6g/l,螯合分散剂3-4g/l,硅酸钠2-3g/l,碳酸钠2-3g/l;浴比:1:35-40;精炼温度95+5℃:精炼时间60-80min,ph值为9-9.3。

15、进一步改进的是:所述刷毛、烧毛工序中,毛刷的转数:330-360rpm,走布速度:13-16m/min,毛刷与布面间距4.8-5.2mm;正反面烧毛,车速85-95m/min。

16、进一步改进的是:抗菌防蛀整理时,采用25-28g/l浓度的lq提取物作为抗菌剂,18-20g/l浓度的sdg提取物作为防蛀剂,7-8g/l浓度的slp提取物作为植物功能因子,浴比为1:30,温度80-85℃,整理时间为60-65 min,先水洗后再烘干。

17、进一步改进的是:所述汽蒸工序中,汽室横向动程为:17.5-18.5mm,汽室纵向动程:9.5-10.5mm,汽蒸压力:1.2-1.7mp,走布速度:8-11m/min。

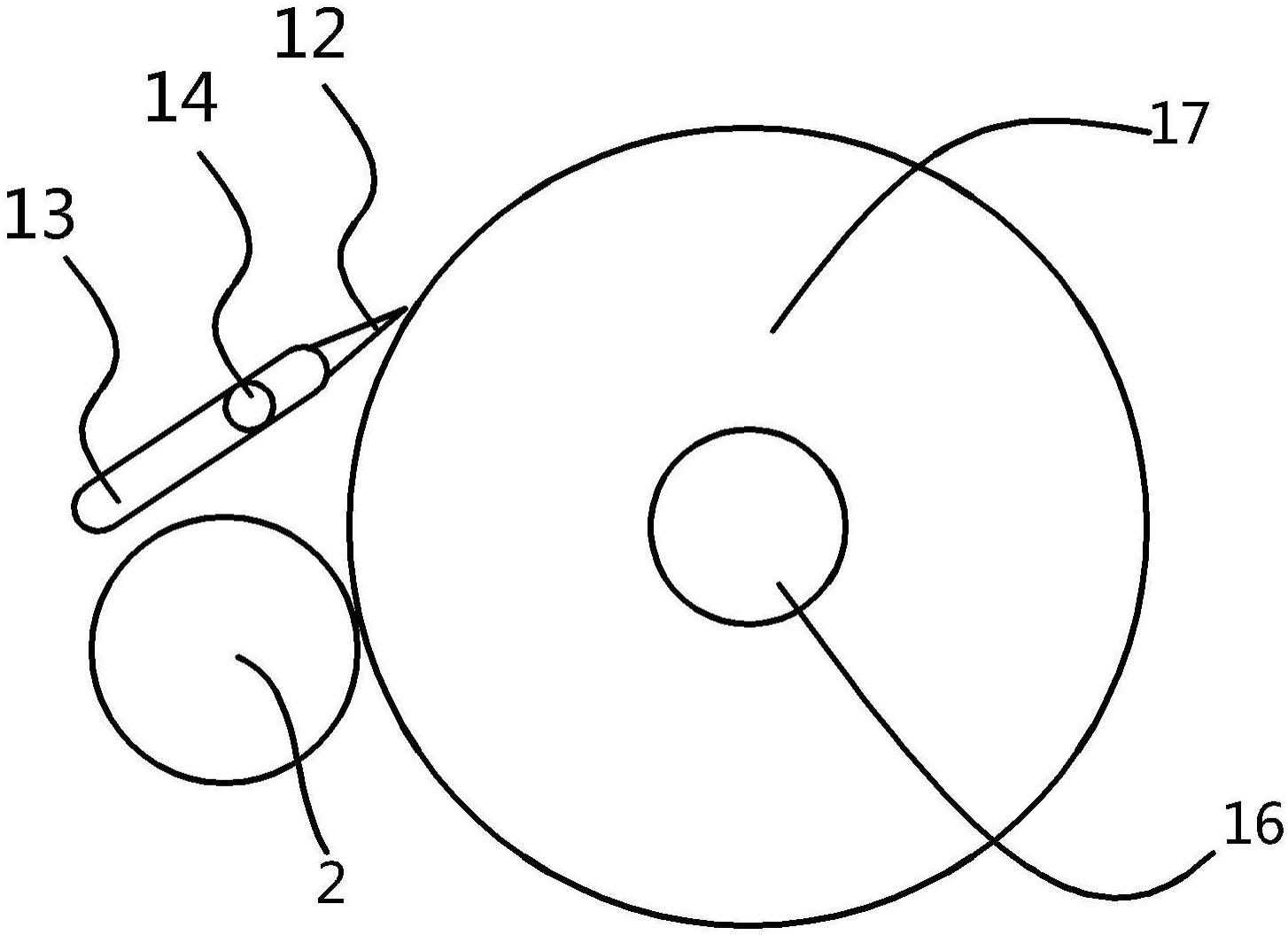

18、基于同一发明构思本发明还提供一种精纺面料染色机,包括染色机主体,所述染色机主体内设有染槽,染色机主体上方设有导布轮,染色机主体上方设有喷嘴,染槽的出口与喷嘴的入口之间通过循环管道相连通,织物在导布轮的作用下循环运动并染色,其特征在于:所述染色机主体上位于导布轮下方还设有可使染料和助剂够充分进入到纤维内部的弹性挤压装置,所述弹性挤压装置由可转动的设于机架上的辊筒及弹性挤压片构成,辊筒与弹性挤压片之间形成锐角孔隙,待染织物在导布轮的提拉下进入至锐角孔隙内,通过弹性挤压片的弹力压力作用,使得染料和助剂能够充分的进入到纤维内部,所述在染色机所述弹性挤压片的下方还设有匀料辊,匀料辊可接住弹性挤压片挤出的多余染料,将染料挤压进纤维内部。

19、进一步改进的是:所述染色机主体上位于辊筒的斜上方固定有限位槽,所述述限位槽内可滑动的设有滑杆,所述弹性挤压片与滑杆焊接固定,弹性挤压片和辊筒形成锐角孔隙,当需要挤压时,将滑杆运动至斜上位置,弹性挤压片与辊筒形成一定的锐角孔隙,表面沾有染液的织布经过孔隙时,附在染布表面的染液充分挤压到染布纤维内。

20、进一步改进的是:弹性挤压片为具有一定的硬度又不会刮伤染布纤维的柔性材料。

21、进一步改进的是::所述柔性材料为橡胶。

22、1、本项目前处理的目的除了经纱退浆、去除织造遗留的少量油剂和杂质外,还对羊毛表面的疏水性脂层和鳞片层进行剥离,便于后续上染与功能整理。

23、2、在染色工艺里,在染色机内安装挤压装置,通过挤压片的弹力压力作用,使得染料和助剂能够充分进入到纤维内部,提高染料和助剂进入纤维的效率,可减少染布机内染布往复次数,减少染布机电耗。

24、3、在染色后清洗阶段,通过挤压片的作用,可挤出多余的水分,为后续拉幅烘干创造有利条件。

25、4、汽蒸不但能够将布料进行预缩定型防皱的同时,有利于功能整理液与纤维间的进一步粘合,提高抗菌防蛀效果。

26、5、本项目开发的多纤精纺毛料具有纯正的色泽、丝光的质感、滑糯的手感以及防蛀防皱等性能优势,填补了功能性西服面料市场的空白,具有较好的发展前景。

- 还没有人留言评论。精彩留言会获得点赞!