一种微悬浮体染色系统及其工艺的制作方法

本发明涉及纤维微悬浮体染色,特别涉及一种微悬浮体染色系统及其工艺。

背景技术:

1、纤维染色是指纺织材料用染浴处理,使染料和纤维发生化学或物理化学结合,或在纤维上生成不溶性有色物质的工艺过程,而由于纤维较轻,使得其在进行染色作业时,很容易因染料沉底的现象而导致染料无法快速且有效的附着在纤维之上进行染色,因此便需要用到微悬浮体染色工艺来对纤维进行染色处理,而纤维在进行染色作业时,一般多为直接将成捆的纤维投入到染料筒的内部进行沉淀染色,使得在短时间内,染料筒中的燃料无法快速的附着到纤维之上来对其进行染色处理,使得其在进行浸染时会出现上下染色程度不一致的情况。

2、于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种微悬浮体染色系统及其工艺,以期达到更具有实用价值的目的。

技术实现思路

1、为了解决上述技术问题,本发明提供一种微悬浮体染色系统及其工艺,以解决现有的多为直接将成捆的纤维投入到染料筒的内部进行沉淀染色,使得在短时间内,染料筒中的燃料无法快速的附着到纤维之上来对其进行染色处理,使得其在进行浸染时会出现上下染色程度不一致的情况的问题。

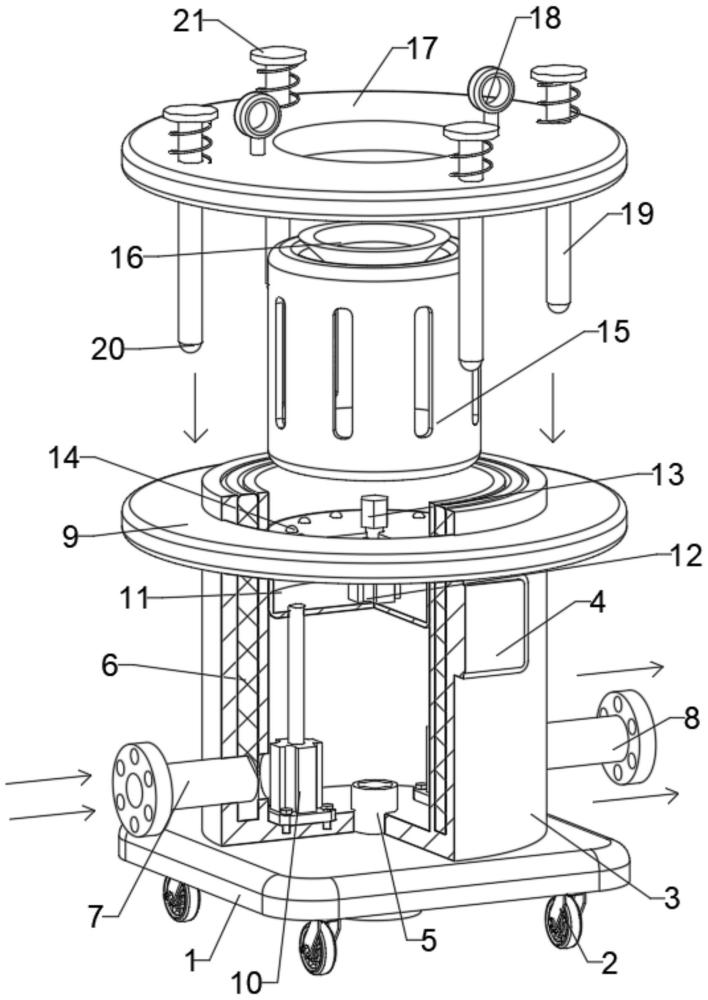

2、本发明提供了一种微悬浮体染色系统及其工艺,具体包括:基座,所述基座的顶端面上固定连接有料筒,料筒的主体为顶端单向开口的筒体结构,且料筒的内部开设有环形的空腔,该空腔也为顶端单向贯通结构,且该空腔的内部嵌入有保温层,保温层的内部设置有空腔,该空腔用于水体循环,且保温层的外壁上还铺设有电热丝,料筒的前端面上固定连接有控制器,控制器用于控制装置的启闭。

3、进一步的,所述顶板的结构与底板的结构一致,且顶板的顶端面上固定连接有挂钩,挂钩共设有两处,且两处挂钩呈直线阵列固定连接在顶板顶端面的左右两侧位置。

4、进一步的,所述顶板的内部开设有通孔,该通孔的内部插接有导杆,导杆的主体为圆柱体结构,且导杆的底端安装有移动球,且导杆的顶端面上固定连接有复位弹簧板,复位弹簧板的直径大于导杆的直径。

5、进一步的,所述基座的底端面上通过螺栓装配有移动轮,移动轮共设有四处,且四处移动轮分别安装在基座底端面的四角位置,基座通过移动轮移动,且基座和料筒的内部固定连接有排液管,排液管的底端固定连接有法兰盘,该法兰盘与排液管共同组成了排液结构。

6、进一步的,所述内筒的内部呈直线阵列开设有通槽,该通槽用于排液,且内筒装配到连接块之上时,内筒的底端面与设置在底板顶端面上的导球相接触,且内筒的顶端固定连接有限位罩,限位罩的主体为上粗下细的锥台形结构,内筒的外侧固定连接有顶板。

7、进一步的,所述安装座的主体为内部中空结构,且安装座的内部安装有驱动器,驱动器的顶端设置有输出轴,该输出轴向上侧穿过安装座,且安装座中所安装的驱动器通过螺栓装配,驱动器顶端所设置的输出轴上安装有连接块,连接块的主体截面为六边形结构。

8、进一步的,所述安装座的顶端面上滚动连接有导球,导球与安装座为滚动相连接,且导球与安装座共同组成了承载结构,连接块的顶端放置有内筒,内筒的底端开设有凹槽,该凹槽与连接块相匹配。

9、进一步的,所述底板的直径大于料筒的直径,且底板与料筒共同组成了承载结构,且料筒的内部底端面上固定连接有举升组件,两处举升组件呈直线阵列固定在料筒的内部底端面上,且两处举升组件的顶端面均与安装座的底端面相连接。

10、进一步的,所述料筒的外周面上安装有进液管和出液管,进液管和出液管之间通过保温层相连接,且进液管和出液管中远离保温层的一侧均设置有法兰盘,料筒的外周面上固定连接有底板,底板的主体为环形结构。

11、本发明公开了一种微悬浮体染色系统的工艺,包括以下步骤:

12、1)、首先在当纤维在进行染色作业时,可以通过利用基座底端面上所安装的移动轮推动到合适位置进行放置,并同步的对于装置进行通电处理,此时再通过将染料溶液预先通过料筒的顶端开口投入到料筒的内部位置;

13、2)、并同步的在当投入完成后,再同步的将微悬浮体试剂也投入到料筒的内部位置,再通过对于燃料与微悬浮体试剂进行快速的搅拌混合作业,并同步的对于设置在料筒前端面上的控制器进行开启,且在打那个控制器进行开启时,可以同步的对于设置在料筒中空腔内部的保温层外侧所覆设的加热丝进行通电,使得其可以对于料筒内部的溶液进行加热;

14、3)、在当染料准备完成后,再同步的将需要进行染色的纤维通过利用内筒的顶端开口进行投入,并同步的利用外部的吊装机械的钩子与设置在顶板顶端面上的挂钩进行连接,且在当连接完成后,再同步的启动外部的吊装机械来将内筒吊装到连接块的上方,并使得内筒的底端开口与连接块进行卡接限位,并使得设置在安装座顶端面上的导球与内筒的底端面接触并进行支撑作业即可;

15、4)、在当支撑限位完成后,可以通过启动安装在料筒内部底端面上的两处举升组件来将安装座向下侧进行拉动,且在当安装座向下侧运动时,可以同步的带动着位于连接块之上的内筒带动着其内部所填入的纤维一起向下侧进行运动,直至在当纤维完全没入到染料的内部进行染色作业即可;

16、5)、在当进行染色作业时,可以通过启动安装在安装座中的驱动器来对于设置在驱动器顶端输出轴上的连接块进行转动,且在当连接块进行转动时,可以同步的利用连接块带动着内筒进行转动,使得内筒带动着其内部的纤维进行转动来实现对于纤维的快速染色作业,且在当进行染色过程中,可以通过对于设置在料筒外周面上的进液管进行连接管道,并将水体供入到保温层的内部利用电热丝进行加热,且在当加热完成后,可以通过对于电热丝进行断电,利用保温层中的水体的温度来实现对于内筒中的染料进行持续的保温作业。

17、与现有技术相比,本发明具有如下有益效果:

18、1、本发明中,通过设置有分体式结构的内筒和料筒,使得在当纤维在微悬浮体染色作业时,可以通过将纤维投入到内筒的内部位置,并同步的通过启动安装在安装座中的驱动器来对于连接块以及内筒进行同步的转动驱动,使得位于内筒中的纤维可以通过转动加快与当前填入到内筒中的染料进行充分的接触以加快对于纤维的染色作业,该设计相较于传统的固态染色操作,采用微悬浮体染色工艺可以加快对于纤维的染色作业,使得其在进行染色时可以显著的提高染色效果。

19、2、本发明中,通过在料筒中所设置的空腔内部设置有保温层,保温层一方面可以通过利用控制器对于电热丝的加热来实现对于内筒中的染料进行加热,另一方面可以通过在保温层的内部填充相应的水体供电热丝进行加热,使得其在进行加热时更加均匀,且通过采用保温层结构,使得装置在进行使用时,可以通过对于电热丝进行断电后,使得保温层中的水体可以通过余热来持续的对于内筒中的染料进行持续的加热操作,使得其在进行加热时,可以有效的减少加热时所需要的能源损耗,该设计相较于传统的固态染色作业而言,可以通过利用保温层与内筒的转动配合来实现快速的对于纤维的染色作业,使得位于染料中上层的染料在微悬浮体染色剂的助力下快速的进入到纤维的内部进行染色作业。

20、3、本发明中,通过在内筒的内部固定连接有限位罩,使得在当内筒进行转动时,可以通过利用固定连接在内筒内部的限位罩的限位,使得位于内筒中的液体进行转动时,可以利用锥台形结构的限位罩的设置来实现有效的遮蔽操作,有效的防止了染料外溢的情况出现,该设计不但可以加快对于纤维的染色作业,还可以便于纤维的后续投入以及取出工作,进一步的提升了装置对于纤维的染色效率,且减少了染料的浪费,进而达到更加实用的目的。

- 还没有人留言评论。精彩留言会获得点赞!