钢筋混凝土梁与含H形型钢的型钢混凝土柱连接节点的制作方法

钢筋混凝土梁与含h形型钢的型钢混凝土柱连接节点

技术领域

1.本实用新型属于建筑施工技术领域,具体为钢筋混凝土梁与含h形型钢的型钢混凝土柱连接节点。

背景技术:

2.在道路桥梁施工时混凝土梁与含h形型钢的型钢混凝土柱的连接结构通常有三种:一是钢筋混凝土梁上的钢筋通过连接板直接焊接在含h形型钢的型钢混凝土柱上;二是在含h形型钢的型钢混凝土柱的型钢上开孔,钢筋混凝土梁上的钢筋直接插在孔内;三是在含h形型钢的型钢混凝土柱上设置连接套筒,通过连接套筒将含h形型钢的型钢混凝土柱与钢筋混凝土梁连接。由于施工现场钢筋用量非常大,采用第一种焊接的方法时施工现场焊接量大,焊接质量难以保证;采用第二种或第三种方法将钢筋插接在孔内或连接套筒上时,钢筋很难精准定位,导致施工误差非常大。因此,现有的这三种钢筋混凝土梁与含h形型钢的型钢混凝土柱的连接结构存在连接质量差以及钢筋定位精度低的问题,导致钢筋混凝土梁与含h形型钢的型钢混凝土柱连接的稳定性和强度很低。

技术实现要素:

3.针对上述钢筋混凝土梁与含h形型钢的型钢混凝土柱的连接结构在施工时现场焊接量大,焊接质量难以保证或钢筋定位不精准,导致施工误差大的问题,本实用新型提出了一种钢筋混凝土梁与含h形型钢的型钢混凝土柱连接节点,其具体技术方案如下:

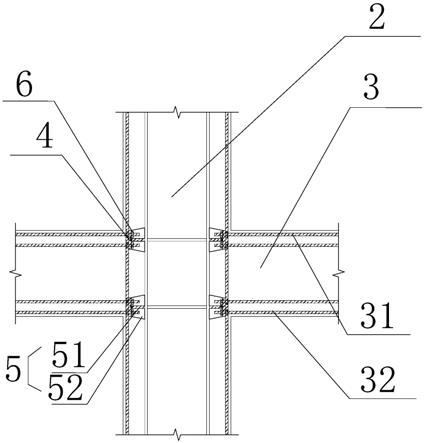

4.钢筋混凝土梁与含h形型钢的型钢混凝土柱连接节点,包括含h形型钢的型钢混凝土柱(2)和钢筋混凝土梁(3),所述含h形型钢的型钢混凝土柱(2)内沿轴向设置有h形型钢(1),在含h形型钢的型钢混凝土柱(2)和钢筋混凝土梁(3)的连接节点处h形型钢(1)的外侧设置有连接筋板组(5),所述连接筋板组(5)上设置有u型槽板(4),所述钢筋混凝土梁(3)的面筋(31)和底筋(32)延伸至u型槽板(4)内,通过与u型槽板(4)呈插接式连接使含h形型钢的型钢混凝土柱(2)和钢筋混凝土梁(3)连接;所述h形型钢(1)与钢筋混凝土梁(3)的面筋(31)和底筋(32)相对的位置处设置有内隔板(7),所述内隔板(7)贴着h形型钢(1)的腹板和翼缘板水平设置。

5.进一步限定,所述u型槽板(4)的上边沿和/或下边沿开设有多个u型槽。

6.进一步限定,所述u型槽的底部为弧面结构,所述弧面结构的弧形与面筋(31)的外表面弧形或底筋(32)的外表面弧形相吻合。

7.进一步限定,所述u型槽的槽口宽度大于槽底宽度。

8.进一步限定,所述钢筋混凝土梁(3)的面筋(31)或底筋(32)的插接端延伸至u型槽内并通过螺母(6)固定连接。

9.进一步限定,所述连接筋板组(5)包括横向连接筋板(51)和纵向连接筋板(52),所述横向连接筋板(51)和纵向连接筋板(52)呈十字交叉状连接在含h形型钢的型钢混凝土柱(2)上,且同时与内隔板(7)垂直连接,所述横向连接筋板(51)和纵向连接筋板(52)与u型槽

板(4)连接。

10.进一步限定,所述u型槽板(4)与横向连接筋板(51)和纵向连接筋板(52)垂直连接。

11.进一步限定,所述内隔板(7)包括上隔板和下隔板,所述上隔板和下隔板平行设置,所述上隔板和下隔板上均开设有透气孔(72)。

12.进一步限定,所述上隔板与含h形型钢的型钢混凝土柱(2)的内腔壁之间留设有浇筑孔(71)。

13.进一步限定,所述上隔板位于钢筋混凝土梁(3)的面筋(31)下方高度位置,所述下隔板位于钢筋混凝土梁(3)的底筋(32)上方高度位置。

14.与现有技术相比,本实用新型的有益效果在于:

15.1、本实用新型钢筋混凝土梁与型钢混凝土框架柱的连接节点处设置有u型槽板,u型槽板通过连接筋板组与含h形型钢的型钢混凝土柱连接,在h形型钢的翼缘板和腹板与钢筋混凝土梁的面筋和底筋相对的位置处分别设置有内隔板,连接筋板组分别与h形型钢的翼缘板上以及内隔板连接,钢筋混凝土梁上的面筋和底筋均与u型槽板呈插接式连接,改变了钢筋混凝土梁与含h形型钢的型钢混凝土柱传统的连接方式,使面筋和底筋的定位更加准确,简化了施工流程,提高了施工的便利性,同时保证了钢筋混凝土梁与含h形型钢的型钢混凝土柱连接强度的同时方便了连接。

16.2、本实用新型的u型槽板可加工为标准件,以适应不同钢筋数量以及不同钢筋粗细的钢筋混凝土梁,使用灵活方便,降低了加工成本。

附图说明

17.图1为钢筋混凝土梁与型钢混凝土框架柱的连接节点的纵向剖面结构示意图;

18.图2为钢筋混凝土梁与型钢混凝土框架柱的连接节点的横向剖面结构示意图;

19.图3为图2中的面筋与u型槽板的插接结构示意图;

20.图4为双侧开槽的u型槽板8的结构示意图;

21.图5为单侧开槽的u型槽板5的结构示意图;

22.其中,1

‑

h形型钢,2

‑

含h形型钢的型钢混凝土柱,3

‑

钢筋混凝土梁,31

‑

面筋,23

‑

底筋,4

‑

u型槽板,5

‑

连接筋板组,51

‑

横向连接筋板,52

‑

纵向连接筋板,6

‑

螺母,7

‑

内隔板,71

‑

浇筑孔,72

‑

透气孔。

具体实施方式

23.下面结合附图及实施例对本实用新型的技术方案进行进一步的解释说明,但本实用新型并限于以下说明的实施方式。

24.本实用新型钢筋混凝土梁与含h形型钢的型钢混凝土柱连接节点,包括含h形型钢的型钢混凝土柱2和钢筋混凝土梁3,在含h形型钢的型钢混凝土柱2内沿轴向设置有h形型钢1,在含h形型钢的型钢混凝土柱2和钢筋混凝土梁3的连接节点处h形型钢1外侧设置有连接筋板组5,连接筋板组5上设置有u型槽板4,钢筋混凝土梁3的面筋31和底筋32延伸至u型槽板4内,通过与u型槽板4呈插接式连接使含h形型钢的型钢混凝土柱2和钢筋混凝土梁3连接;所述h形型钢1内与钢筋混凝土梁3的面筋31和底筋32相对的位置处设置有内隔板7,所

述内隔板7贴着h形型钢1的腹板和翼缘板水平设置。u型槽板4的上边沿和/或下边沿开设有多个u型槽。u型槽的底部为弧面结构,所述弧面结构的弧形与面筋31的外表面弧形或底筋32的外表面弧形相吻合。u型槽的槽口宽度大于槽底宽度。钢筋混凝土梁3的面筋31或底筋32的插接端延伸至u型槽内并通过螺母6固定连接。

25.进一步说明,连接筋板组5包括横向连接筋板51和纵向连接筋板52,横向连接筋板51和纵向连接筋板52呈十字交叉状,且与h形型钢1的翼缘板以及内隔板7连接,u型槽板4与横向连接筋板51和纵向连接筋板52垂直连接,即横向连接筋板51水平连接在u型槽板4的中部,纵向连接筋板52纵向连接在u型槽板4的中部,将u型槽板4与含h形型钢的型钢混凝土柱2横纵加劲连接。

26.进一步说明,内隔板7包括上隔板和下隔板,上隔板和下隔板平行设置,上隔板和下隔板上均开设有透气孔72,上隔板位于钢筋混凝土梁3的面筋31下方高度位置,下隔板位于钢筋混凝土梁3的底筋32上方高度位置,上隔板、下隔板与含h形型钢的型钢混凝土柱2内腔壁的连接处均留设有浇筑孔71,使下隔板和上隔板与含h形型钢的型钢混凝土柱2内腔壁连接形成一个上下贯穿连通的浇筑腔,通过上隔板对应的浇筑孔71向浇筑腔内浇筑高强度的混凝土浆液,保证上隔板、下隔板以及含h形型钢的型钢混凝土柱2内腔通过混凝土浆液连接成密实的一体结构,增强含h形型钢的型钢混凝土柱2与钢筋混凝土梁3的连接节点处的结构稳定性和应力分散。

27.实施例1

28.参见图1和图2,本实施例钢筋混凝土梁与含h形型钢的型钢混凝土柱连接节点,其包括h形型钢1、含h形型钢的型钢混凝土柱2、钢筋混凝土梁3、u型槽板4和连接筋板组5,含h形型钢的型钢混凝土柱2沿轴向的空腔处设置有h形型钢1,含h形型钢的型钢混凝土柱2与h形型钢1浇注形成一体式组合结构,发挥钢材和混凝土两种材料的各自优点,使混凝土柱的强度和延伸性大大提高。钢筋混凝土梁3上下双排设置钢筋,梁宽为300mm,梁高为800mm,钢筋混凝土梁3的保护层厚度以及钢筋直径和数量均按照建筑相关标准设计。在含h形型钢的型钢混凝土柱2和钢筋混凝土梁3的连接节点处设置有连接筋板组5,在h形型钢1的翼缘板和腹板与钢筋混凝土梁3的面筋31和底筋32相对的位置处设置有内隔板7,连接筋板5有四个,四个连接筋板5分别连接在h形型钢1的两个翼缘板上以及与h形型钢1腹板相对的两个内隔板7上,在连接筋板5上设置有u型槽板4,钢筋混凝土梁3上的面筋31和底筋32均与u型槽板4呈插接式连接;即含h形型钢的型钢混凝土柱2和钢筋混凝土梁3四个方向的连接节点处的面筋31和底筋42分别通过u型槽板4连接;参见图3和图4,u型槽板4在靠近连接筋板组5上边沿和下边沿的位置处分别开设有6个u型槽,上边沿的u型槽开口向上,下边沿的u型槽开口向下,使钢筋混凝土梁3的双排面筋31分别从上部连接的u型槽板4的上边沿u型槽和下边沿u型槽插入,而双排底筋32分别从下部连接的u型槽板4的上边沿u型槽和下边沿u型槽插入,u型槽的底部为弧面结构,连接面筋31的u型槽底部弧面结构的弧形与面筋31的外表面弧形向吻合,连接底筋32的u型槽底部弧面结构的弧形与底筋32的外表面弧形向吻合;u型槽的槽口宽度大于槽底宽度,且u型槽的底部槽宽大于面筋31和底筋32的直径1mm左右,u型槽的水平间距不小于10mm,上边沿的u型槽与下边沿u型槽之间的纵向间距不少于50mm,方便插入钢筋。在钢筋混凝土梁3的面筋31和底筋32延伸至u型槽的末端均加工丝扣,并套入螺母6,螺母6与u型槽板4之间预留15mm的安装空隙,便于钢筋混凝土梁3的面筋31和底筋

32插入u型槽内,保证钢筋落位。

29.u型槽板4通过连接筋板5焊接在十字形钢管1的翼缘板上,在起连接作用的同时加强了u型槽板4的结构强度,连接筋板组5由横向连接筋板51和纵向连接筋板52组成,横向连接筋板51和纵向连接筋板52呈十字交叉状与十字形钢管1的两个翼缘板以及与h形型钢1腹板相对的两个内隔板7焊接,u型槽板4与横向连接筋板51和纵向连接筋板52之间垂直焊接。

30.内隔板7包括上隔板和下隔板,上隔板和下隔板平行设置,在上隔板和下隔板上均开设有四个透气孔72,浇筑时通过透气孔72能够正常排气,保证混凝土的浇筑密实性和稳定性,在上隔板与含h形型钢的型钢混凝土柱2的空腔壁之间设置有浇筑孔71;上隔板位于钢筋混凝土梁3的面筋31下方50mm高度位置,下隔板位于钢筋混凝土梁3的底筋32上方50mm高度位置,下隔板和上隔板与含h形型钢的型钢混凝土柱2的内壁连接形成一个上下贯穿连通的浇筑腔,通过浇筑孔71向其中浇筑混凝土浆液,保证上隔板、下隔板以及h形型钢1内腔通过混凝土浆液连接成密实的一体结构,增强含h形型钢的型钢混凝土柱2与钢筋混凝土梁3的连接节点处的结构稳定性和应力分散。

31.实施例2

32.与实施例1不同的是,本实施例的u型槽板4在靠近连接筋板组5的上边沿和下边沿的位置处分别开设有4个u型槽,上边沿的u型槽开口向上,下边沿的u型槽开口向下,使钢筋混凝土梁3的双排面筋31分别从上部连接的u型槽板4的上边沿u型槽和下边沿u型槽插入,而双排底筋32分别从下部连接的u型槽板4的上边沿u型槽和下边沿u型槽插入,u型槽的底部为弧面结构,连接面筋31的u型槽底部弧面结构的弧形与面筋31的外表面弧形向吻合,连接底筋32的u型槽底部弧面结构的弧形与底筋32的外表面弧形向吻合;u型槽的槽口宽度大于槽底宽度,且u型槽的底部槽宽大于面筋31和底筋32的直径0.5mm左右,u型槽的水平间距不小于8mm;其余均匀实施例1相同。

33.实施例3

34.与实施例1不同的是,本实施例针对于宽度较小且钢筋排布较少的钢筋混凝土梁3,钢筋混凝土梁3是上下为单排钢筋的结构,其面筋31为横向排列的4根,底筋32为横向排列的4根。

35.本实施例的u型槽板4可加工为标准件,参见图5,其单边开口有6个u型槽,上部与面筋31插接的u型槽板4是在靠近连接筋板组5上边沿开设6个u型槽,下部与底筋32插接的u型槽板4是在连接筋板组5的下边沿开设6个u型槽,钢筋混凝土梁3的面筋31从上部连接的u型槽板4的上沿任意4个u型槽插入,而底筋32从下部连接的u型槽板4的下沿任意4个u型槽插入。本实施例的u型槽的底部为弧面结构,连接面筋31的u型槽底部弧面结构的弧形与面筋31的外表面弧形向吻合,连接底筋32的u型槽底部弧面结构的弧形与底筋32的外表面弧形向吻合;u型槽的槽口宽度大于槽底宽度,且u型槽的底部槽宽大于面筋31和底筋32的直径0.5mm左右,u型槽的水平间距不小于8mm。其余均与实施例1相同。

36.上述实施例中的钢筋混凝土梁3和含h形型钢的型钢混凝土柱2的设计参照建筑标准设计,而u型槽的开设数量以及槽间距、槽宽等均与钢筋混凝土梁3的宽度、钢筋数量以及钢筋排布相关,因此可根据实际使用情况进行适应性调整。

37.上述实施例的钢筋混凝土梁3与含h形型钢的型钢混凝土柱2连接的具体施工方法为:

38.1)根据钢筋混凝土梁3的梁宽、梁高、保护层的厚度、h形型钢1上钢筋的直径计算内隔板7的厚度,在内隔板7上开设透气孔72;

39.2)根据面筋31和底筋32的直径和数量计算u型槽板4的厚度,并根据面筋31之间的间距和底筋32之间的间距计算u型槽开设数量及大小,将u型槽板4预制成标准件;

40.3)通过熔透焊将u型槽板4、内隔板7、连接筋板5与h形型钢1焊接;

41.4)将各钢筋混凝土梁3的底筋32和面筋31与u型槽板4上的u型槽对正,在各个底筋32和面筋31末端上分别套上螺母6,将底筋32从u型槽板4的下边缘的u型槽插入,将面筋31从u型槽板4的上边缘的u型槽插入,保证各钢筋混凝土梁3的底筋32和面筋31正常落位,拧紧螺母6;

42.5)绑扎h形型钢1的箍筋,向浇注腔内浇筑混凝土浆液形成含h形型钢的型钢混凝土柱2,保养至强度达标。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1