一种包含延长筒的接长浇筑结构的制作方法

1.本实用新型涉及混凝土浇筑技术领域,特别是一种包含延长筒的接长浇筑结构。

背景技术:

2.混凝土架空结构底部接长,尤其是上下结构同厚的构筑物,在浇筑过程中很难在直接使用泵车的条件下将混凝土灌注进模板,以致于导致混凝土浪费率高,且同时存在灌注困难、效率低、人员需求大、安全隐患大等技术缺陷。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种包含延长筒的接长浇筑结构,以克服现有技术中相较于传统浇筑方法所需工具、人员减半的情况下快速的完成混凝土浇筑的问题。

4.本实用新型采用如下技术方案:

5.一种包含延长筒的接长浇筑结构,所述浇筑结构包括泵管、设置在泵管外侧面的吊点、套设在泵管下部的延长筒、上层已浇筑混凝土层和下层待浇筑混凝土的内模板;

6.延长筒的底部搭设在下层待浇筑混凝土的内模板的顶面;

7.延长筒包括吊绳、吊环以及筒身;

8.筒身为具有容纳空腔的圆柱筒状结构,并且在筒身的开口处对称设置两个吊环,在两个吊环之间设置吊绳;

9.在筒身上设置孔洞,孔洞在筒身上形成的截面与两个吊环的中心连线形成的第一平面平行;

10.其中,第一平面垂直于筒身的底面;

11.吊绳挂设在吊点上。

12.进一步,所述吊环为半圆弧。

13.进一步,所述半圆弧的直径为40mm。

14.进一步,所述吊绳沿中点拉直后顶点与两个吊环的中心连线的中点之间的距离为300mm。

15.进一步,所述筒身的直径为225mm。

16.进一步,所述筒身的截面周长为706.5mm,高度为450mm,厚度为1.5mm。

17.进一步,所述孔洞在所述筒身上形成的截面为长160mm、宽100mm的矩形截面。

18.进一步,所述吊环的材质为直径为8mm的圆钢。

19.与现有技术相比本实用新型具有以下特点和有益效果:本实用新型采用直径8mm圆钢、1.5mm厚贴皮及钢丝绳制作而成,相较于传统的直接使用泵车浇筑具有大幅度提高工作效率,减少人员需求,快速的完成混凝土浇筑,且能有效降低混凝土浪费率、浇筑速度明显加快、有效消除安全隐患。

20.本实用新型的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中

变得显而易见,或者通过实施本实用新型而了解。本实用新型的主要目的和其它优点可通过在说明书、权利要求书中所特别指出的方案来实现和获得。

附图说明

21.图1为本实用新型所述的包含延长筒的接长浇筑结构示意图;

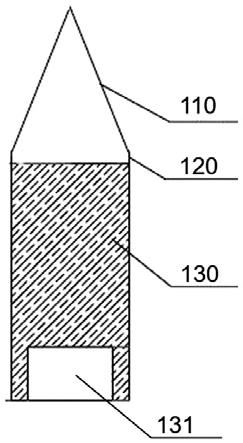

22.图2为本实用新型所述的延长筒的主视图;

23.图3为本实用新型所述的延长筒的左视图;

24.图4为本实用新型所述的延长筒的俯视图;

25.附图标记:100

‑

延长筒;

26.110-吊绳,120-吊环,130-筒身,131-孔洞;

27.210

‑

上层已浇筑混凝土层,220

‑

下层待浇筑混凝土的内模板;

28.310

‑

泵管。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

30.如图1所示,本实用新型提供了一种包含延长筒的接长浇筑结构,浇筑结构包括泵管310、套设在泵管下部的延长筒100、上层已浇筑混凝土层210和下层待浇筑混凝土的内模板220;其中,泵管310的外侧面设置吊点,延长筒100的底部搭设在下层待浇筑混凝土的内模板220的顶面;

31.一并参阅图2、图3和图4,筒身130为具有容纳空腔的圆柱筒状结构,并且在筒身130的开口处对称设置两个吊环120,在两个吊环120之间设置吊绳110,在筒身130上设置孔洞131,孔洞131在筒身130上形成的截面与两个吊环120的中心连线形成的第一平面平行,并且第一平面垂直于筒身130的底面,吊绳110挂设在吊点上。

32.作为一种优选,吊环120为直径40mm的半圆弧,吊环120的材质为直径为8mm的圆钢;筒身130的直径为225mm,截面周长为706.5mm,高度为450mm,厚度为1.5mm。

33.作为一种优选,吊绳110沿中点竖直拉直后形成的顶点与两个吊环120的中心连线的中点之间的距离为300mm。

34.作为一种优选,孔洞131在筒身130上形成的截面为长160mm、宽100mm的矩形截面。

实施例

35.制作包含延长筒的接长浇筑结构的过程包括如下过程:

36.吊绳110制作:如图2所示,准备一根钢丝绳,长度按照实际使用过程中需要长度调整(在本实例中吊绳110沿中点竖直拉直后形成的顶点与两个吊环120的中心连线的中点之间的距离为300mm),在钢丝绳两端设置卡扣与筒身吊环连接;

37.吊环120制作:准备一根长125.6mm,直径为8mm的圆钢,将其弯折成直径为40mm的半圆弧,两端与筒身上圈焊接固定,用来连接筒身130与吊绳110;

38.筒身130制作:准备两根长706.5mm,直径8mm的圆钢,将其弯折成直径为225mm的

圆,分别用作筒身的上下圈梁,再准备一块面积为0.318

㎡

(即长706.5mm,宽450mm)厚1.5mm的矩形贴皮,沿长边将其弯折成圆柱筒状,用作筒身130,上下与圈梁焊接,底部使用一块直径为225mm,厚1.5mm的圆贴皮封底,在两个吊环120的中心连线正对面筒身靠底部切割出长160mm、宽100mm的孔洞131,作为出料口。

39.延长筒100组装:在筒身130及吊环120、吊绳110均制作完备后,按照入图2示意进行组装。

40.本实用新型的技术要求包括:在使用此辅助工具浇筑时,首先,要确定泵管310出口距筒身130的筒底及筒上口的距离(一般泵管310的出口位于筒身130中间)确保出料顺利;其次,要确保吊绳110在泵管310的吊点上固定牢固,防止浇筑过程中脱落;最后,需要一名操作人员控制筒身出料口朝向准确。

41.本实用新型制作后使用过程包括:首先,要确定泵管310的出口距筒底及筒上口的距离(一般泵管310的出口位于筒身130的中间以确保出料顺利),将筒身130套到泵管31上,使延长筒100的底部搭设在下层待浇筑混凝土的内模板220的顶面;其次,在泵管310合适位置上确定吊绳110挂吊位置并确保吊绳110在泵管310上固定牢固,防止浇筑过程中脱落;最后,需要一名操作人员控制筒身130的出料口(即孔洞131)朝向准确。

42.本实用新型采用直径8mm圆钢、1.5mm厚贴皮及钢丝绳制作而成,与传统直接使用泵车直接浇筑的方法相比,此工具具有大幅度提高工作效率,减少人员需求,降低混凝土浪费率,浇筑速度明显加快等优点。

43.不用此工具前,采用传统的直接使用泵车浇筑方法,浇筑时需要2

‑

3个人进行操作,并且容易出现混凝土洒落到模板外、降低浇筑速率,且存在安全隐患,利用此混凝土浇筑辅助工具,混凝土灌注只需一个人操作,且相较于传统泵车直接浇筑方法混凝土洒落浪费、浇筑需求人员数量多、浇筑进度缓慢等现象,存在灌注困难、效率低、混凝土浪费、人员需求大、安全隐患多等缺点,使用本浇筑辅助工具可大幅度提高工作效率,减少人员需求,降低混凝土浪费率,浇筑速度明显加快等。

44.以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内所想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1