一种模块化盖梁模具的制作方法

1.本实用新型涉及模具技术领域,特别涉及一种模块化盖梁模具。

背景技术:

2.目前,传统高架盖梁多采用钢筋混凝土现浇形式,但随着发展的需要,预制盖梁也越来越多的被采用,现有的模具在运输时拆卸下来的构件太多,再次组装时效率过低。

技术实现要素:

3.本实用新型提供一种模块化盖梁模具,用以解决上述技术问题。

4.本实用新型提供的模块化盖梁模具,包括:一个底模板、两个侧模板、两个端模板和一个顶模板;

5.端模板、侧模板都与底模板铰接;侧模板的两端分别与两个端模板卡接;端模板、侧模板都与顶模板卡接;

6.顶模板包括:

7.两个圆形注浆口,对称于顶模板的中轴线设置。

8.优选的,在注浆口外侧同心设置有环形加强筋;在环形加强筋与注浆口的外周之间设置有若干个第一加强筋;第一加强筋的延长线经过注浆口的圆心;在端模板的外侧面、在侧模板的外侧面、在底模板的下端面和顶模板的上端面位于环形加强筋圆周外的位置都设置有第二加强筋。

9.优选的,端模板为c型。

10.优选的,模块化盖梁模具,还包括:辅助填充盖,用于在往注浆口中注浆过程中压实模具内部的浆液并使浆液往模具上端四个角落填充;

11.辅助填充盖包括:

12.盖体,为圆形;盖体面积大于注浆口的面积;在盖体的上表面设置有多个把手;

13.阶梯体,固定设置在盖体下端面;阶梯体的大小与注浆口的大小相适应;

14.锥形体,固定设置在阶梯体的下端面。

15.优选的,侧模板与顶模板、端模板与顶模板通过多个第一卡接机构卡接;

16.第一卡接机构包括:

17.卡接柱,一端固定设置在侧模板的上端面或端模板的上端面;

18.卡接体,一端套设在卡接柱上;卡接体与卡接柱滑动连接;

19.卡接槽,为长条型,设置在顶模板上。

20.优选的,在底模板的下端面设置有多个容纳槽,容纳槽用于在模块化盖梁模具堆叠时容纳卡接柱。

21.优选的,侧模板与端模板通过第二卡接机构卡接;

22.第二卡接机构包括:

23.凸起,设置在侧模板的一端;

24.凹槽,设置在端模板的一端;凸起与凹槽相适应;

25.至少一个限位单元,设置在凹槽的侧壁上;

26.至少一个限位槽,设置在凸起的侧面;限位单元与限位槽一一对应;

27.限位单元包括:

28.开口腔体,设置在凹槽的侧壁上;

29.球体,设置在开口腔体内;

30.复位弹簧,设置在球体与开口腔体内壁之间。

31.本实用新型具有如下有益效果:

32.一、侧模板、端模板与顶模板之间实现卡接,方便拆卸安装。

33.二、底模板设置容纳槽,堆叠时容纳卡接柱,可以实现堆叠的整齐、防止意外滑脱。

34.三、辅助填充盖,以锥形体设计,实现将浆料往注浆口四周挤压,提高模具上面的四个端点角位置的填充度。

35.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

36.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

37.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

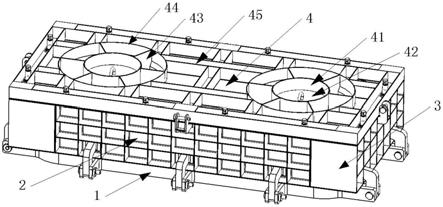

38.图1为本实用新型实施例中模块化盖梁模具的示意图;

39.图2为本实用新型实施例中顶模板的局部截面图;

40.图3为本实用新型实施例中辅助填充盖的示意图;

41.图4为本实用新型实施例中第一卡接机构的示意图;

42.图5为本实用新型实施例中第二卡接机构的示意图。

43.图中:

44.1、底模板;2、侧模板;3、端模板;4、顶模板;5、辅助填充盖;6、第一卡接机构;7、限位单元;21、凸起;31、凹槽;41、注浆口;43、第一加强筋;44、环形加强筋;45、第二加强筋;51、盖体;52、阶梯体;53、锥形体;61、卡接柱;62、卡接体;63、卡接槽;71、复位弹簧;72、球体;73、开口腔体。

具体实施方式

45.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

46.本实用新型实施例提供了一种模块化盖梁模具,如图1所示,包括:一个底模板1、两个侧模板2、两个端模板3和一个顶模板4;

47.端模板3、侧模板2都与底模板1铰接;侧模板2的两端分别与两个端模板3卡接;端模板3、侧模板2都与顶模板4卡接;

48.顶模板4包括:

49.两个圆形注浆口41,对称于顶模板4的中轴线设置。

50.上述技术方案的工作原理及有益效果为:

51.运输时,端模板3、侧模板2和底模板1平铺为一个平面,实现了最少的空间占用,提高了运输的效率。并且拆解时,只拆解为两块,即一块为平铺的侧模板2、端模板3和底模板1;另一块为顶模板4;方便再次使用时的安装。使用时,只需将端模板3、侧模板2以其与底模板1铰接位置转动至垂直于底模板1位置;到达位置时端模板3与侧模板2卡接为一个整体;然后将顶模板4卡接上去即可。设计为两个圆形注浆口41是为了保证注浆的均匀性,防止在模具的上面的四个端点角上形成空腔。浇注时,在圆形注浆口41部分的盖梁42的表面预留有吊环,用于浇注后的盖梁起吊。

52.在一个实施例中,如图1和图2所示,在注浆口41外侧同心设置有环形加强筋44;在环形加强筋44与注浆口41的外周之间设置有若干个第一加强筋43;第一加强筋43的延长线经过注浆口41的圆心;在端模板3的外侧面、在侧模板2的外侧面、在底模板1的下端面和顶模板4的上端面位于环形加强筋44圆周外的位置都设置有第二加强筋45。

53.上述技术方案的工作原理及有益效果为:

54.在注浆口41外设置的环形加强筋44与第一加强筋43,用于分担注浆口41注浆时浆体对注浆口41的冲击;模板外侧设置的第二加强筋45,实现增加模具的稳固性。

55.为提高在组装时,将端模板3翻转至底模板1上方时,端模板3的稳固;在一个实施例中,端模板3为c型。

56.为实现对模具内的浆料的压实,模块化盖梁模具,还包括:辅助填充盖5,用于在往注浆口41中注浆过程中压实模具内部的浆液并使浆液往模具上端四个角落填充;

57.如图3所示,辅助填充盖5包括:

58.盖体51,为圆形;盖体51面积大于注浆口41的面积;在盖体51的上表面设置有多个把手;

59.阶梯体52,固定设置在盖体51下端面;阶梯体52的大小与注浆口41的大小相适应;

60.锥形体53,固定设置在阶梯体52的下端面。

61.上述技术方案的工作原理及有益效果为:

62.在注浆过程中,浆料到达注浆口41底端面时,将辅助填充盖5放置到注浆口41内按压;辅助填充盖5下端的锥形体53将浆料往四周挤压;实现浆料的压实及向周围推动浆料,提高模具上面的四个端点角位置的填充度。更进一步地,在锥形体和阶梯体上设置有可容纳盖梁结构中钢筋结构的开口槽体,使辅助填充盖5在使用时不与盖梁中钢筋结构干涉。

63.为方便组装,在一个实施例中,侧模板2与顶模板4、端模板3与顶模板4通过多个第一卡接机构6卡接;

64.如图4所示,第一卡接机构6包括:

65.卡接柱61,一端固定设置在侧模板2的上端面或端模板3的上端面;

66.卡接体62,一端套设在卡接柱61上;卡接体62与卡接柱61滑动连接;

67.卡接槽63,为长条型,设置在顶模板4上。

68.上述技术方案的工作原理及有益效果为:

69.工人将顶模板4抬起,将卡接柱61对准卡接槽63,放下顶模板4后,转动卡接体62,使卡接体62横在卡接槽63上实现卡接。

70.为实现堆叠时模具的稳固,在一个实施例中,在底模板1的下端面设置有多个容纳槽,容纳槽用于在模块化盖梁模具堆叠时容纳卡接柱61。

71.在一个实施例中,侧模板2与端模板3通过第二卡接机构卡接;

72.如图5所示,第二卡接机构包括:

73.凸起21,设置在侧模板2的一端;

74.凹槽31,设置在端模板3的一端;凸起21与凹槽31相适应;

75.至少一个限位单元7,设置在凹槽31的侧壁上;

76.至少一个限位槽,设置在凸起21的侧面;限位单元7与限位槽一一对应;

77.限位单元7包括:

78.开口腔体73,设置在凹槽31的侧壁上;

79.球体72,设置在开口腔体73内;

80.复位弹簧71,设置在球体72与开口腔体73内壁之间。

81.上述技术方案的工作原理及有益效果为:

82.通过第一卡机机构可以使侧模板2和端模板3接为一体;方便工人将顶模板4放置到侧模板2和端模板3上方。

83.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1