一种硅片切割冷却系统的制作方法

1.本实用新型涉及太阳能电池片制造领域,特别是一种硅片切割冷却系统。

背景技术:

2.目前行业内硅片切割的普遍方法为单缸切割模式,即:硅棒在切割前,往缸体内注满水,然后按照一定的比例浓度往缸体内再添加一定量的冷却液,冷却液与水在缸体内混合以稀释冷却液形成能够用于硅片切割的冷却用液,冷却用液在硅棒切割过程起到冷却降温的作用同时带走切割后的硅粉。

3.现有技术中在硅棒切割结束之前,整个硅棒的切割过程中缸体内的冷却用液一直处于循环使用状态,无冷却用液的补给或更换,这样存在的弊端是,随着硅棒加工过程的进行,缸体内的硅粉的浓度会逐步增加,同时也会造成冷却用液的消耗,导致冷却用液浓度逐步降低。其中冷却用液的主要作用有冷却、分散硅粉、润滑等。冷却用液通过钢线带入到切割锯缝中,把硅粉分散带出,快速恢复金刚石的切割力,同时在钢线表面形成一层润滑膜,对钢线起到一定保护润滑作用,减少钢线和硅棒的摩擦损耗。

4.当硅粉浓度升高、冷却用液浓度降低,这带来的不利影响为切割至高位时(进刀位置较深)切割锯缝中的硅粉带出量减少,钢线被大量硅粉包裹,影响金刚石切割效果,线弓增加,很容易发生断线。这一类型断线由于进刀位置较深,很难挽救处理,硅棒报废损耗率较高。同时,钢线线弓较大,容易发生左右位移,切割硅片的厚度均匀性较差,硅片总厚度偏差(total thickness variation,ttv)比例升高,切割硅片的良率大幅下降。

技术实现要素:

5.本实用新型的目的是提供一种硅片切割冷却系统,以解决现有技术中的不足,它能够在不影响切割进程的前提下实现了腔体内冷却用液的更换,避免了由于硅粉对冷却用液的消耗造成冷却用液浓度的降低,进而降低了切割过程中刀具损伤严重的问题,同时提升了切片良率。

6.本实用新型提供的硅片切割冷却系统,包括:缸体,具有用于存放硅片切割用冷却用液的腔体;

7.溢流单元,具有与所述腔体连通的溢流通道;

8.补给单元,具有调液模块和补液通道;所述调液模块包括具有调液腔的调液缸体、与所述调液腔连通的稀释液储罐和药剂储罐,所述补液通道连通所述调液腔与所述腔体。

9.进一步的,所述硅片切割冷却系统还包括具有存储腔的成品存储罐,所述补液通道具有上输送管路和下输送管路;所述上输送管路连通所述调液腔与所述存储腔,所述下输送管路连通所述存储腔与所述的腔体。

10.进一步的,所述成品存储罐内设置有存储搅拌装置。

11.进一步的,所述补给单元还包括用于检测所述调液腔内的液体是否满足要求的调配检测装置。

12.进一步的,所述补给单元还包括延伸设置在所述调液腔内的调液搅拌装置。

13.进一步的,所述溢流单元还具有与所述溢流通道连通的过滤模块和连通所述过滤模块与所述稀释液储罐的回收通道。

14.进一步的,所述缸体上具有与所述溢流通道连通的排水口,所述排水口设置在所述缸体的底壁或所述排水口设置在所述缸体的侧壁上靠近底部的位置。

15.进一步的,所述溢流通道上还具有溢流调节器。

16.进一步的,所述稀释液储罐与所述调液腔之间通过第一通道连通,所述药剂储罐与所述调液腔之间通过第二通道连通;所述第一通道和所述第二通道上均设置有传输泵和质量流量计。

17.进一步的,所述补液通道上设置有补液传输泵、电控阀和转子流量计。

18.与现有技术相比,本实施例通过溢流通道能够对腔体内携带有硅粉的冷却用液及时的清理,同时通过补给单元的设置能够为腔体内及时的补给所需要的冷却用液,在不影响切割进程的前提下实现了腔体内冷却用液的更换,避免了由于硅粉对冷却用液的消耗造成冷却用液浓度的降低,进而降低了切割过程中刀具损伤严重的问题,同时提升了切片良率。

附图说明

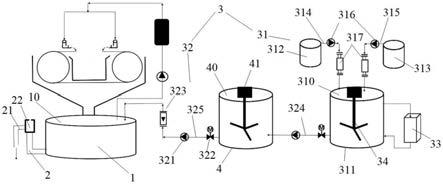

19.图1是本实用新型实施例公开的硅片切割冷却系统的整体结构示意图;

20.附图标记说明:1-缸体,10-腔体,2-溢流单元,21-溢流通道,22-溢流调节器,3-补给单元,31-调液模块,310-调液腔,311-调液缸体,312-稀释液储罐,313-药剂储罐,314-第一通道,315-第二通道,316-传输泵,317-质量流量计,32-补液通道,321-补液传输泵,322-电控阀,323-转子流量计,324-上输送管路,325-下输送管路,33-调配检测装置,34-调液搅拌装置,4-成品存储罐,40-存储腔,41-存储搅拌装置。

具体实施方式

21.下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

22.本实用新型的实施例:如图1所示,公开了一种硅片切割冷却系统,该切割冷却系统用于在硅片切割过程中为切割硅片的刀具提供冷却用液,冷却用液用于为刀具冷却降温同时带走刀具切割后产生的硅粉。在具体实施例中刀具可以是用于切割硅片的钢线或者金刚线。

23.具体的,所述硅片切割冷却系统包括:缸体1、溢流单元2和补给单元3,所述缸体1上设置有腔体10;所述腔体10内用于存放硅片切割用冷却用液,缸体设置在刀具的下侧,缸体1内存储的冷却用液通过泵体传送到冷却喷头上,通过冷却喷头喷洒在刀具上。冷却用液在对刀具进行降温后回流至腔体10,在回流的过程中会携带刀具切割硅锭后产生的硅粉,硅粉随冷却用液回流至腔体10。

24.随着硅粉的不断产生会不断的消耗冷却用液,造成冷却用液的浓度降低,在长时间使用后影响冷却用液的冷却效果,现有技术中一般在冷却用液使用一段时间后将冷却用液整体更换,但在更换冷却液之前的这段期间内,冷却液内的硅粉浓度会不断增大,并且冷

却用液的浓度会不断的降低,长时间后产生的影响就是容易造成对刀具的损坏,且也会影响刀具切割后产生的硅片的厚度。

25.为了解决上述技术问题,在本实施例中还公开了溢流单元2和补给单元3,所述溢流单元2具有与所述腔体10连通的溢流通道21,所述溢流通道21用于向外排放所述腔体10内的冷却液。冷却用液携带硅粉进入到腔体10内,由于硅粉相比于冷却用液密度更大,会沉积在腔体10的底部,本实施中溢流通道21用于向外排放冷却用液并在排放冷却用液的过程中将硅粉携带出腔体10。

26.所述补给单元3具有调液模块31和补液通道32;所述调液模块31包括具有调液腔310的调液缸体311、与所述调液腔310连通的稀释液储罐312和药剂储罐313,所述补液通道32连通所述调液腔310与所述腔体10。

27.在现有技术中根据不同的切割条件需要不同浓度的冷却用液,现有技术中一般需要在现场对冷却用液进行调制,一般需要购买一定高浓度的冷却液,根据实际使用需要添加一定的稀释剂与冷却液进行混合以实现所需要浓度的冷却用液。

28.为了方面的实现冷却用液的调制,本实施例的补给单元3中包括用于存储稀释液的稀释液储罐312和用于存储高浓度冷却液的药剂储罐313,在本实施里中稀释液可以是水,所以稀释液储罐312内可以为存储水的水箱。所述稀释液储罐312内设置有液位测量装置,并设置有高低液位限位报警器,以用于监控稀释液储罐312内的稀释液的量。

29.所述药剂储罐313内用于储存金刚线切割用的冷却液,该冷却也为一种表面活性剂复配液体,具备冷却、润滑、分散硅粉等作用,具体为白色pvc材质,冷却液为现有的产品,在使用过程中一般需要对其进行稀释以获取相应的冷却用液。在本实施例中所述药剂储罐313上还带有液位刻度值和液位上下限报警器;液位上下限报警器用于监控药剂储罐313内的冷却液的含量,能够及时的实现对药剂储罐313内的补给。

30.所述稀释液储罐312与所述调液缸体311连通以用于向调液缸体311内输送稀释液,所述药剂储罐313也与所述调液缸体311连通以用于向调液缸体311内输送冷却液。冷却液和稀释液在调液缸体311内汇聚后不断的稀释冷却液以混合调制出所需要浓度的冷却用液。

31.调制后的冷却用液通过不给通道32传动到所述腔体10内,从而实现对腔体10内冷却用液的补给。

32.本实施例通过溢流通道21能够对腔体10内携带有硅粉的冷却用液及时的清理,同时通过补给单元3的设置能够为腔体10内及时的补给所需要的冷却用液,在不影响切割进程的前提下实现了腔体10内冷却用液的更换,避免了由于硅粉对冷却用液的消耗造成冷却用液浓度的降低,进而降低了切割过程中刀具损伤严重的问题,同时提升了切片良率。

33.可以理解的是所述稀释液储罐312与所述调液腔310之间通过第一通道314连通,所述药剂储罐313与所述调液腔310之间通过第二通道315连通;所述第一通道314和所述第二通道315上均设置有传输泵316和质量流量计317。在具体实施例中,所述第一通道314和所述第二通道315均为管道。

34.稀释液储罐312在第一通道314上设置的传输泵316的作用下传输到调液腔310,并且通过第一通道314上设置的质量流量计317进行稀释液量的监控计算。高浓度的冷却液在第二通道315上设置的传输泵316的作用下传输到调液腔310内,并且通过第二通道314上设

置的质量流量计317进行冷却液量的监控计算。通过质量流量计317能够准确的控制进入到调液腔310内的稀释液及冷却液的量,从而便于不同浓度的冷却用液的调节。

35.可以理解的是所述补给单元3还包括用于检测所述调液腔310内的液体是否满足要求的调配检测装置33。调配检测装置33集成有检测水质的ph、电导率、化学需要量(cod值)等功能,并能把测量数据实时传递至控制单元,并通过显示屏幕显示在操控台上。调配检测装置33能够及时的检测调液腔310内的冷却用液是否满足使用要求,并将数据传递至控制系统,控制系统控制质量流量计317工作。

36.具体的,当调液腔310内的冷却用液的浓度较低的时候,控制第二通道上的质量流量计317工作,以使冷却液从药剂储罐313向调液腔310内添加;当调液腔310内的冷却用液的浓度较高的时候,控制第一通道上的质量流量计317工作,以使稀释液从稀释液储罐312向调液腔310内添加。

37.需要说明的是,为了更好的实现调液腔310内冷却用液的调试,在本实施例中所述补给单元3还包括延伸设置在所述调液腔310内的调液搅拌装置34。所述调液搅拌装置34在调液过程中不断的搅拌以实现稀释液与冷却液的稀释融合。

38.可以理解的是,所述补液通道32上设置有补液传输泵321、电控阀322和转子流量计323。补液传输泵321为控制调液腔310内的冷却用液向腔体10内流动提供动力,所述电控阀322用于控制补液通道32的开启或关闭,转子流量计323用于控制向腔体10内补给冷却用液的量。所述补液传输泵321、所述电控阀322和所述转子流量计323均电性连接至控制单元。

39.所述缸体1上具有与所述溢流通道21连通的排水口,所述排水口设置在所述缸体1的底壁或所述缸体1的侧壁上靠近底部的位置。由于硅粉密度大于水的密度,所以硅粉会沉降到缸体1的底部。因此,从底部进行溢流效果最好,能保证产生的硅粉及时被带走,降低硅粉浓度。

40.所述溢流通道21上还具有溢流调节器22,溢流调节器22可以沿竖直方向调节高度来控制溢流的液位高度;

41.进一步的,所述溢流单元2还具有与所述溢流通道21连通的过滤模块和连通所述过滤模块与所述稀释液储罐312的回收通道。随着切割的进行,缸体1内的硅粉浓度逐渐增加,当达到一定范围时,溢流调节器22会控住溢流通道21开启以将缸体1底部的硅粉通过冷却用液带出;带有硅粉的使用后的冷却用液进入到收集池内;收集池内的冷却用液通过过滤模块进行过滤,在本实施例中过滤模块为压滤机,收集池内的冷却用液在泵体的作用下进入到压滤机内进行压滤。压滤后的液体进入到稀释液储罐312内,从而继续回收以作为稀释液使用。

42.进一步的,所述硅片切割冷却系统还包括具有存储腔40的成品存储罐4,所述补液通道32具有上输送管路324和下输送管路325;所述上输送管路324连通所述调液腔310与所述存储腔40,所述下输送管路325连通所述存储腔40与所述的腔体10。

43.冷却用液在调液缸体311内完成调制,调制完成的冷却用液暂存至成品存储罐4内,当缸体1内的腔体10中需要冷却用液的时候,通过补液通道32将成品存储罐4内的冷却用液补给到腔体10内。

44.成品存储罐4的设置使冷却用液的调制与存储分开,在冷却用液调制的时候不影

响腔体10内冷却用液的补给,同样的在腔体10内冷却用液补给的时候可以在调液腔310内实现不间断的调制,从而更好的实现对腔体10内冷却用液的补给。

45.在本实施例中所述上输送管路324和下输送管路325上均设置有所述补给传输泵321和所述电控阀322。上输送管路324上的传输泵321用于将调液腔310内调制好的冷却用液传输至存储腔40,下输送管理325上的传输泵321用于将存储腔40内的存储的冷却用液传送至腔体10。

46.进一步的,所述成品存储罐4内设置有存储搅拌装置41。存储搅拌装置41不间断的进行搅拌作业,能够避免成品存储罐4内出现分层不均匀的现象。

47.具体的,本实用新型公开的硅片切片冷却系统进行冷却的工艺流程如下:

48.1)工艺技术人员在电脑屏幕上输入稀释液储罐312和药剂储罐313的配方比例、冷却用液的ph、电导率、cod等水质监控的标准范围;

49.2)稀释液储罐312和药剂储罐313内的液体按照工艺设定的比例混合到调液腔310内;

50.3)调液腔内有搅拌装置不间断进行混合搅拌,同时在调配检测装置33能够不间断地进行水质抽样检测,以判断调液腔310内的液体是否满足使用要求,并将检测数据实时显示在操作屏幕上;

51.4)当调配的冷却用液检测合格以后上输送管路324导通,冷却用液在传输泵316的作用下进入到成品存储罐4内;

52.5)成品存储罐4内带有存储搅拌装置41,不间断进行搅拌作业,避免液体出现分层不均匀现象;

53.6)切片机准备切割前,下输送管路325导通,在传输泵316的作用下冷却用液传输到腔体10内;当腔体10内的冷却液体被抽满以后,切片机开始运行,腔体10内的冷却用液在供液泵的作用下经过热交换器,达到刀具表面,在本实施例中刀具为钢线或金刚线,冷却用液用于冷却硅棒和带出切割过程中产生的硅粉,最后再回流到腔体10内;

54.7)随着切割的进行,腔体10内的硅粉浓度逐渐增加,当达到一定范围时,溢流通道21导通,含有硅粉的冷却用液从溢流通道排出,于此同时,存储腔40内暂存的冷却用液以恒定的流量补充到腔体10内;

55.8)带有硅粉的冷却用液通过溢流通道21排出进入到收集池内;收集池内的废液在过滤装置的作用下进行压滤,压滤后的清液进入到稀释液储罐312内,从而继续回收利用。

56.可以理解的上以上工艺流程均为电脑plc自动化控制,工艺人员只需要在电脑运行界面监控各项参数是否符合工艺要求即可。

57.采用本方案的硅片切割冷却系统进行硅片切割的数据和对比组数据统计如下(均为相同厂家40线切割边长167.3mm单晶硅棒):

58.从表格1能够看出作为钢线或金刚线的刀具中断线率显著降低,切割后的硅片的ttv比例、a级率和a+b率对比可以看出,当溢流通道21的cod值介于12000-20000ug/l时切割指标相对比较稳定。相反,如果溢流通道21的cod值过高(超过20000),此时切割溶液中的冷却用液浓度过高,会导致钢线在切割过程中摩擦系数太小,出现“打滑”现象,并不能发挥其切割力,断线率和ttv比例不能明显下降。同理,当溢流通道21设定值过高(超过200l/h)时,也会出现类似情况。

59.采用本方案的硅片冷却系统的硅片切割方法,在保溢流通道21的cod值和流量值在合理的工艺标准区间范围内,可以大幅降低切割的断线率(降低3-4%)和硅片ttv比例(降低1-2%),大幅提升切割硅片的良率。

60.表格1

[0061][0062]

以上依据图式所示的实施例详细说明了本实用新型的构造、特征及作用效果,以上所述仅为本实用新型的较佳实施例,但本实用新型不以图面所示限定实施范围,凡是依照本实用新型的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1