一种拱-板组合功能型装配式楼板及其成型结构

1.本发明涉及装配式楼盖结构的技术领域,具体涉及一种拱-板组合功能型装配式楼板及其成型结构。

背景技术:

2.装配式结构的楼盖,虽然采用装配整体式构造,但是其挠度计算系数仍然大于固定端的情况,加上目前建筑材料的品质普遍存在一定的问题,因此楼盖板的裂缝时有发生,导致结构的使用性能降低,时有发生业主与开发商的民事纠纷等。

技术实现要素:

3.本发明的目的在于提供一种拱-板组合功能型装配式楼板及其成型结构,以解决现有技术中导致的上述缺陷。

4.一种拱-板组合功能型装配式楼板,所述装配式楼板包括芯板、拱脚、钢筋网及空心管,所述芯板水平设置,所述拱脚设有四个并均匀分布于芯板的四周,所述芯板与四个拱脚之间为一体水泥浇注件,所述钢筋网预埋于该一体水泥浇注件之中,所述空心管设有四个并分别预埋于四个拱脚之中,并且相邻两个空心管之间通过一个度管接头相连接。

5.优选的,所述芯板的厚度为120mm,所述拱脚的高度为240mm,所述拱脚的宽度为250mm,所述芯板与拱脚的连接处做倒圆角处理,所述圆角的半径值为120mm。

6.优选的,所述装配式楼板能够通过楼板成型结构进行制造,所述楼板成型结构包括底装板、中装罩及侧装板,所述底装板水平设置,所述底装板的上侧设有矩形的卡装槽,所述中装罩位于底装板的上方并能够对应卡装于卡装槽之中,所述侧装板设有四个并对应分布于底装板的四周,所述侧装板的两端对称设有一对矩形的卡装口,并且相邻两个侧装板能够通过各自的卡装口相互咬合连接,所述侧装板的顶部均匀焊接有若干个固定条,所述固定条朝外悬伸设置并在其悬伸端设有螺纹孔一,所述底装板在各个侧装板的外侧都均匀固定有梯形的固定架,所述固定架的顶部设有螺纹孔二,所述螺纹孔一与螺纹孔二之间通过螺纹杆相连接,所述螺纹杆的顶端键连接有手轮。

7.优选的,所述底装板的下方平行设有移动板,所述移动板的下侧均匀安装有福马轮,所述移动板的上侧均匀安装有液压缸,所述液压缸竖直向上设置并在其活塞杆末端连接有“+”型的升降块,所述底装板在各个升降块的正上方均设有“+”型的贯穿槽,所述升降块能够自由穿过贯穿槽并与中装罩相接触。

8.优选的,所述卡装槽的内部可拆卸连接有密封圈。

9.优选的,所述中装罩的内壁上焊接有纵横交错的加强筋一。

10.优选的,所述侧装板的外壁上焊接有纵横交错的加强筋二。

11.优选的,所述侧装板的下表面粘贴有橡胶条。

12.与现有技术相比,本发明中的拱-板组合功能型装配式楼板及其成型结构具有以下优点:

13.1、本设计通过拱-板结合的方式,板的支座采用拱脚式结构,芯板为平板,芯板由于支撑在曲线拱支座上,其跨度减小,加上挠度计算系数偏小,因此计算挠度较小,因此可以避免楼板开裂。同时在曲线拱的断面上,设置60mm或80mm直径的孔洞,用于铺设管线等,提高使用功能。

14.2、这种拱-板组合功能型装配式楼板的楼板成型结构在实际应用时,在脱模阶段,能够通过液压缸的活塞杆伸长并带动升降块向上顶升中装罩及装配式楼板,以使装配式楼板与底装板的分离,再勾出卡装槽之中的密封圈,再通过液压缸的活塞杆收缩并带动升降块下降,直至中装罩重新扣合到卡装槽之中,并且升降块脱离与中装罩的接触,由于中装罩与卡装槽的槽底存在高度差,中装罩可在其自身重力作用下脱离与装配式楼板的分离。

附图说明

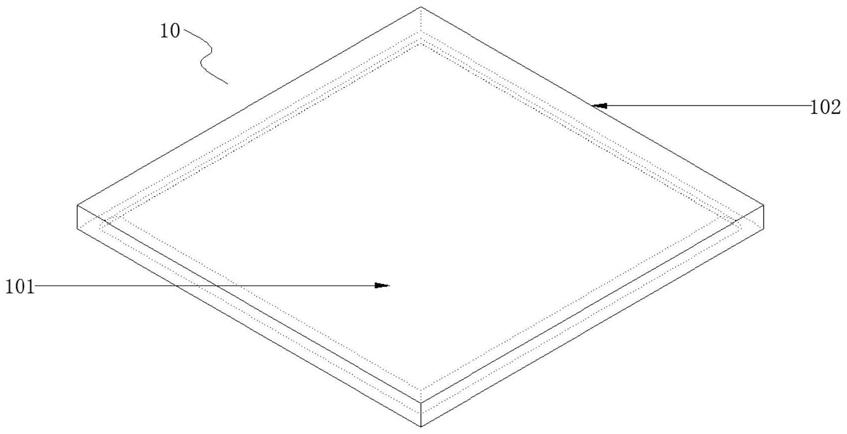

15.图1为本发明中的装配式楼盖板整体的结构示意图。

16.图2为本发明中的装配式楼盖板剖开的结构示意图。

17.图3为本发明中的楼板成型结构三维的结构示意图。

18.图4为本发明中的楼板成型结构正视的结构示意图。

19.图5为楼板成型结构中的底装板的结构示意图。

20.图6为楼板成型结构中的中装板的结构示意图。

21.图7为楼板成型结构中的侧装板的结构示意图。

22.图8为楼板成型结构中的固定架的结构示意图。

23.图9为楼板成型结构中的移动板的结构示意图。

24.其中:

25.10-装配式楼板;101-芯板;102-拱脚;103-钢筋网;104-空心管;105-管接头;

26.20-楼板成型结构;201-底装板;201a-卡装槽;201b-贯穿槽;202-支撑座;203-密封圈;204-中装罩;2041-加强筋一;205-侧装板;205a-卡装口;2051-加强筋二;206-橡胶条;207-固定条;207a-螺纹孔一;208-固定架;208a-螺纹孔二;209-螺纹杆;210-手轮;211-移动板;212-福马轮;213-液压缸;214-升降块。

具体实施方式

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.如图1至图9所示,一种拱-板组合功能型装配式楼板,所述装配式楼板10包括芯板101、拱脚102、钢筋网103及空心管104,所述芯板101水平设置,所述拱脚102设有四个并均匀分布于芯板101的四周,所述芯板101与四个拱脚102之间为一体水泥浇注件,所述钢筋网103预埋于该一体水泥浇注件之中,所述空心管104设有四个并分别预埋于四个拱脚102之中,并且相邻两个空心管104之间通过一个90度管接头105相连接。

29.在本实施例中,所述芯板101的厚度为120mm,所述拱脚102的高度为240mm,所述拱脚102的宽度为250mm,所述芯板101与拱脚102的连接处做倒圆角处理,所述圆角的半径值为120mm。拱形边梁高度大约为板厚的两倍,拱脚102向芯板101中心占据有效宽度不少于250mm,因此使得芯板101的跨度减少500mm左右,加上拱脚102的强有力约束,其挠度计算系

数偏小,因此计算挠度很小,也就可以避免芯板产生裂缝。

30.在本实施例中,所述装配式楼板10能够通过楼板成型结构20进行制造,所述楼板成型结构20包括底装板201、中装罩204及侧装板205,所述底装板201水平设置,所述底装板201的上侧设有矩形的卡装槽201a,所述中装罩204位于底装板201的上方并能够对应卡装于卡装槽201a之中,所述侧装板205设有四个并对应分布于底装板201的四周,所述侧装板205的两端对称设有一对矩形的卡装口203a,并且相邻两个侧装板205能够通过各自的卡装口203a相互咬合连接,所述侧装板205的顶部均匀焊接有若干个固定条207,所述固定条207朝外悬伸设置并在其悬伸端设有螺纹孔一207a,所述底装板201在各个侧装板205的外侧都均匀固定有梯形的固定架208,所述固定架208的顶部设有螺纹孔二208a,所述螺纹孔一207a与螺纹孔二208a之间通过螺纹杆209相连接,所述螺纹杆209的顶端键连接有手轮210。

31.在本实施例中,所述底装板201的下方平行设有移动板211,所述移动板211的下侧均匀安装有福马轮211,所述移动板211的上侧均匀安装有液压缸213,所述液压缸213竖直向上设置并在其活塞杆末端连接有“+”型的升降块214,所述底装板201在各个升降块214的正上方均设有“+”型的贯穿槽201b,所述升降块214能够自由穿过贯穿槽201b并与中装罩204相接触。

32.在本实施例中,所述卡装槽201a的内部可拆卸连接有密封圈203。通过加装密封圈203可以避免水泥砂浆从卡装槽201a处发生外泄。

33.在本实施例中,所述中装罩204的内壁上焊接有纵横交错的加强筋一2041。通过加装加强筋一2041可以提高中装罩204整体的结构强度。

34.在本实施例中,所述侧装板205的外壁上焊接有纵横交错的加强筋二2051。通过加装加强筋二2051可以提高侧装板205整体的结构强度。

35.在本实施例中,所述侧装板203的下表面粘贴有橡胶条206。通过加装橡胶条206可以避免水泥砂浆从底装板201与侧装板205之间的缝隙处发生外泄。

36.这种拱-板组合功能型装配式楼板的楼板成型结构在实际应用时,包括了以下使用步骤:

37.步骤1:先将密封圈203塞装到卡装槽201a之中,再将中装罩204卡装到卡装槽201a之中;

38.步骤2:通过相互咬合的方式实现四个侧装板205的首尾连接,再通过拧动各个螺纹杆209实现固定条207与固定架208的可靠连接;

39.步骤3:在底装板201、中装罩204的上表面及侧装板205的内表面都均匀涂刷上一层脱模剂,再放入预先组装好的钢筋网103、空心管104及管接头105;

40.步骤4:在由底装板201、中装罩204及侧装板205围成的空间中灌入适量的水泥砂浆,并通过振捣、磨平及覆膜,等待自然定型;

41.步骤5:通过液压缸213的活塞杆伸长并带动升降块214向上顶升中装罩204及装配式楼板10,以使装配式楼板10与底装板201的分离,再勾出卡装槽201a之中的密封圈203,再通过液压缸213的活塞杆收缩并带动升降块214下降,直至中装罩204重新扣合到卡装槽201a之中,并且升降块214脱离与中装罩204的接触,由于中装罩204与卡装槽201a的槽底存在高度差,中装罩204可在其自身重力作用下脱离与装配式楼板10的分离。

42.因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有

在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1