一种保温发泡水泥制备方法与流程

1.本发明属于水泥加工技术领域,具体而言,是一种保温发泡水泥制备方法。

背景技术:

2.发泡水泥通常是通过发泡设备将发泡剂通过机械方式或化学方式充分发泡后,将得到的泡沫与水泥浆均匀混合,然后经过泵送系统进行现浇施工或模具成型,发泡水泥经自然养护能够形成的一种含有大量封闭气孔的轻质保温材料;

3.发泡水泥属于气泡状绝热材料,突出特点是在混凝土内部形成封闭的泡沫孔,使混凝土轻质化和保温隔热化,由于发泡水泥整体较轻,因此对处理设备的载荷要求较低,便于整体输送;

4.现有专利号为cn201911206969.3的一种发泡水泥板及其制备方法,该专利文献中公开了一种通过使用自动加料装置来进行发泡水泥的制备操作,该专利中,通过自动加料装置上的传动轴控制原料的送料速度,以提高发泡水泥的中的原料输送效率,但是对于还使用到化学方式进行发泡加工的发泡水泥制造方法中,仅通过传动轴的转动,不便于对输送过程中的原料进行控温处理,导致影响原料的发泡成型效率。

技术实现要素:

5.为了实现在使用到化学方式进行发泡加工的水泥制备步骤中,通过对物料进行恒温输送,以减少温度对于原料的发泡效率的影响的目的,本发明采用以下技术方案:

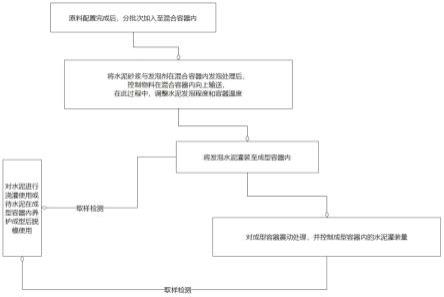

6.本技术提供的一种保温发泡水泥制备方法,包括以下步骤:

7.步骤一:原料配置完成后,分批次加入至混合容器内;

8.步骤二:将水泥砂浆与发泡剂在混合容器内发泡处理后,控制物料在混合容器内向上输送,在此过程中,调整水泥发泡程度和容器温度;

9.步骤三:将物料灌装至成型容器内;

10.步骤四:对成型容器震动处理,并控制成型容器内的水泥灌装量;

11.步骤五:对水泥进行浇灌使用或待水泥在成型容器内养护成型后脱模使用。

12.本技术中,使用到化学发泡的处理方式,将发泡剂加入水泥浆料中进行充分搅拌后,发生化学反应并释放出气体使水泥体积不断膨胀,膨胀效果达到预先配方设定状态形成发泡水泥,另外还根据需求,通过向水泥中单独补入气体,调整水泥的发泡程度;

13.水泥浆料包括硅酸盐水泥、环氧树脂、煤渣、二乙胺五乙酸、聚羧酸减水剂、玻璃纤维和水等。

14.发泡水泥原料还包括发泡剂、稳泡剂和促凝剂;

15.在配置并混合好的水泥浆料中加入双氧水发泡剂高速搅拌得到混合浆料,并在后续过程中通过成型容器恒温处理一段时间,待水泥中的气泡大小变化趋近于稳定,之后将物料进行排料处理,根据需要可在模具中静置24~48h后,脱模烘干养护,得到发泡水泥成品。

16.本技术中的保温发泡水泥制备方法中对于物料的二次混合、恒温输送和控制发泡程度的操作步骤是通过恒温处理设备来进行的,通过在恒温处理设备内设置温度控制器,减少温度对于原料的发泡效率的影响。

17.所述恒温处理设备包括承载座、灌料台、混料输送管、支撑架、螺旋输送器、温度控制器和介质输送管;

18.所述承载座上安装有灌料台和支撑架,支撑架上倾斜设置有混料输送管,灌料台内可拆卸安装有用于存放排出水泥的集料箱,集料箱可作为盛装水泥的模具或转移水泥的定量容器;

19.混料输送管两端的端盖之间转动连接有螺旋输送器,螺旋输送器通过自身上的限位片卡在两个端盖之间,螺旋输送器内插接安装有温度控制器,端盖上固定连接有转动座,温度控制器的两端分别与转动座固定连接;

20.其中,混料输送管和其两端的端盖构成混合容器;

21.当控制螺旋输送器在混料输送管和温度控制器之间进行转动时,利用温度控制器调整物料在输送过程中的温度,从而减少温度对于原料的发泡效率的影响;

22.温度控制器的恒温处理方式为:温度控制器内设置有介质输送管,介质输送管的两端分别通过管道与储液罐连通,管道上设置有泵,储液罐内设置有恒温加热棒,通过启动泵,将导温的液体介质在介质输送管内进行输送,提供物料在混料输送管内所需温度。

附图说明

23.以下附图仅旨在于对本发明做示意性说明和解释,其中:

24.图1为本发明的保温发泡水泥制备方法的流程图;

25.图2为本发明的恒温处理设备整体的结构示意图;

26.图3为本发明的承载座、混料输送管和支撑架的结构示意图;

27.图4为本发明的灌料台、滑料槽和升降座的结构示意图;

28.图5为本发明的混料输送管、安装口、转动座和支撑架的结构示意图;

29.图6为本发明的螺旋输送器、转动轮和第二转动驱动器的结构示意图;

30.图7为本发明的混料输送管和端盖的结构示意图;

31.图8为本发明的充气处理器、盘管和充气管的结构示意图;

32.图9为本发明的螺旋输送器和转动轮的结构示意图;

33.图10为本发明的温度控制器、介质输送管和连通管ⅰ的结构示意图;

34.图11为本发明的压紧器、传动轮轴和偏心重块的结构示意图。

35.图中:承载座11;灌料台12;滑料槽13;升降座14;伸缩驱动器15;集料箱21;混料输送管31;端盖32;安装口33;转动座34;支撑架41;第一转动驱动器42;灌料管43;阀44;排料管45;螺旋输送器51;转动轮52;第二转动驱动器53;驱动轮54;温度控制器61;介质输送管62;连通管ⅰ63;充气处理器71;盘管72;充气管73;密封塞74;连通管ⅱ75;压紧器81;传动轮轴82;偏心重块83。

具体实施方式

36.本技术提供的一种保温发泡水泥制备方法,包括以下步骤:

37.步骤一:原料配置完成后,分批次加入至混合容器内;

38.步骤二:将水泥砂浆与发泡剂在混合容器内发泡处理后,控制物料在混合容器内向上输送,在此过程中,调整水泥发泡程度和容器温度;

39.步骤三:将物料灌装至成型容器内;

40.步骤四:对成型容器震动处理,并控制成型容器内的水泥灌装量;

41.步骤五:对水泥进行浇灌使用或待水泥在成型容器内养护成型后脱模使用。

42.在配置并混合好的水泥浆料中加入双氧水发泡剂高速搅拌得到混合浆料,并在后续过程中通过成型容器恒温处理一段时间,待水泥中的气泡大小变化趋近于稳定,之后将物料进行倾倒灌装,根据需要可在模具中静置24~28h后,脱模烘干养护,得到发泡水泥成品。

43.以下对本发明的具体实施例进行说明。

44.参照图2-3和图5-7所示,说明本发明提供的保温发泡水泥制备方法中对于物料的二次混合、恒温输送和控制发泡程度的操作步骤中使用到的恒温处理设备,利用螺旋输送器51对物料进行搅动混合,进行辅助发泡处理后,对物料进行输送的实施例:

45.混合容器包括混料输送管31和封堵在混料输送管31两端的端盖32,两侧的端盖32之间转动连接有螺旋输送器51;

46.端盖32通过法兰结构安装在混料输送管31端部,并且端盖32内侧一体成型设置有如图7所示的延长管,延长管处用于安装密封套,增加端盖32与螺旋输送器51之间的密封性能;

47.混料输送管31通过支撑架41转动连接在承载座11上,成型容器安装在承载座11上;物料在混料输送管31内加工完成后,浇灌在承载座11上的成型容器内。

48.混料输送管31的侧部通过支架安装有第二转动驱动器53,第二转动驱动器53的输出轴上通过联轴器连接有驱动轮54,螺旋输送器51上安装有转动轮52,转动轮52与驱动轮54通过皮带传动连接;

49.启动第二转动驱动器53,使驱动轮54带动转动轮52进行转动,利用螺旋输送器51对物料进行搅动混合,进行辅助发泡处理,之后在多批次加料过程中,物料达到水泥所能排料的量,利用螺旋输送器51进行物料输送排出处理。

50.对混料输送管31的结构进一步改进,参照图2-5所示,将混料输送管31相对于水平面倾斜设置,并在混料输送管31上下两端的侧部分别设置有排料口和灌料口;

51.倾斜设置的混料输送管31,随着物料下进上出,能够有效地限制物料的发泡程度,进而提高发泡水泥成型后的使用强度。

52.其中,灌料口处设置有灌料管43,灌料管43上安装有阀44;

53.排料口处设置有排料管45,排料管45下端的出料口位于成型容器的上方。

54.对排料管45的结构进一步改进,参照图2-3所示,将排料管45设置为蛇形结构,水泥在蛇形结构内向下流动过程中,缓冲水泥降落冲击力。

55.参照图2、图6-7和图9-10所示,说明本发明提供的保温发泡水泥制备方法中对于物料的二次混合、恒温输送和控制发泡程度的操作步骤中使用到的恒温处理设备,提供物料在混料输送管31内所需的恒定温度的实施例:

56.螺旋输送器51内部安装有温度控制器61,温度控制器61通过端盖32上的转动座34

与混料输送管31保持位置相对固定,通过从温度控制器61内的介质输送管62两端分别注入和排出液体导热介质,实现对于混料输送管31和螺旋输送器51之间的混料空间的控温处理;

57.温度控制器61的两端分别安装有连通管ⅰ63,连通管ⅰ63与安装在温度控制器61内部的介质输送管62端部连通,连通管ⅰ63卡在转动座34上,并与转动座34固定连接;

58.温度控制器61的恒温处理方式为:温度控制器61内固定连接有介质输送管62,介质输送管62的两端分别通过管道与储液罐连通,管道上设置有泵,储液罐内安装有恒温加热棒,通过启动泵,将导温的液体介质在介质输送管62内进行输送,提供物料在混料输送管31内所需的恒定温度。

59.参照图2-7所示,说明本发明提供的保温发泡水泥制备方法中对于物料的二次混合、恒温输送和控制发泡程度的操作步骤中使用到的恒温处理设备,对加工完成的物料在成型容器内进行灌装,并避免发泡水泥在未充分静置状态下,不便控制水泥灌装量的情况发生的实施例:

60.支撑架41上安装有用于驱动支撑架41进行转动的第一转动驱动器42,第一转动驱动器42的输出轴与支撑架41底部的转轴通过联轴器连接;

61.成型容器包括上部为弧形结构的灌料台12和插接在灌料台12内的集料箱21,灌料台12通过升降座14滑动连接在承载座11上,集料箱21滑动连接在灌料台12的侧部且设置有多个,灌料台12上侧设置有滑料槽13;

62.启动第一转动驱动器42,使蛇形结构的排料管45在多个集料箱21上侧移动,使物料经过排料管45后,进入到集料箱21内,当水泥浇灌在集料箱21上侧之间的位置时,浇灌在滑料槽13内的水泥,滑出至两侧的集料箱21内;

63.另外,通过启动第一转动驱动器42,带动支撑架41在承载座11上进行往复转动,从而让水泥在多个集料箱21之间依次浇灌部分后,静置一段时间后重新浇灌,避免发泡水泥在未充分静置状态下,不便控制水泥灌装量的情况发生。

64.参照图5-6和图8所示,说明本发明提供的保温发泡水泥制备方法中对于物料的二次混合、恒温输送和控制发泡程度的操作步骤中使用到的恒温处理设备,通过向水泥中单独补入气体,调整水泥的发泡程度的实施例:

65.本技术中的转动驱动器可选用现有技术中的步进电机或伺服电机;

66.混料输送管31内安装有充气处理器71,充气处理器71与混料输送管31转动连接,充气处理器71上固定连接有充气管73,充气管73内安装有防止水泥倒灌的环形密封塞74,充气管73在水泥在混合容器内向上输送过程中,向水泥中充入气体。

67.充气处理器71内安装有多个盘管72,充气管73连通在盘管72上,多个充气管73如图8所示均匀分布在盘管72的周侧;

68.多个盘管72之间通过连通管ⅱ75连通,并且连通管ⅱ75贯穿端盖32后在端盖32上形成安装口33,通过向连通管ⅱ75内泵入气体,使气体通过充气管73进入至混料空间内,调整水泥的发泡程度。

69.参照图2-4和图11所示,说明本发明提供的保温发泡水泥制备方法中对于物料的二次混合、恒温输送和控制发泡程度的操作步骤中使用到的恒温处理设备,控制发泡程度的实施例:

70.灌料台12通过升降座14滑动连接在承载座11上;

71.其中,灌料台12上安装有伸缩驱动器15,伸缩驱动器15的活动端与承载座11固定连接;

72.通过启动伸缩驱动器15,使升降座14在承载座11上进行竖向滑动,带动灌料台12小幅度竖向振动,使发泡水泥在集料箱21内的成型效果提高,一方面控制发泡的程度,将影响水泥强度的过大的气泡震碎,另一方面控制水泥在集料箱21内的灌装量,避免水泥未充分静置而影响灌装;

73.伸缩驱动器可选用现有技术中的电动伸缩杆或液压缸;

74.另外,排料管45的下端滑动安装有压紧器81,压紧器81内部设置有供水泥排出的通道,压紧器81内侧设置有凹槽,该凹槽与排料管45侧部的凸块滑动连接,压紧器81顶部与安装排料管45上的圆环之间固定连接有弹簧,弹簧带动压紧器81向灌料台12顶部处推动;

75.压紧器81上转动连接有传动轮轴82,传动轮轴82上的传动轮侧部粘合安装有橡胶圈,利用橡胶圈与灌料台12侧部弧形面之间的摩擦传动,带动传动轮轴82上侧的偏心重块83以传动轮轴82的轴线为轴进行转动,对集料箱21内的水泥进行振荡处理,使发泡水泥在集料箱21内的成型效果进一步提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1