一种玻璃裁切磨边装置的制作方法

1.本发明涉及切磨装置技术领域,具体涉及一种玻璃裁切磨边装置。

背景技术:

2.玻璃在生产传输线上运行过程中,传统加工的方法是:首先需进行水平方向的预裁切接着利用玻璃预裁切时留下的刀缝进行掰断和落边,再经后工序的磨边设备进行磨边操作。不仅加工工序繁琐,由于各个工序通常单独设置,生产设备将占用较多空间,而且多个工序之间需要反复的对玻璃进行定位,从而降低了对玻璃的生产效率。

技术实现要素:

3.为此,本发明提供一种玻璃裁切磨边装置,以解决现有技术中的上述缺陷。

4.一种玻璃裁切磨边装置,包括:

5.输送机构,其用于输送玻璃沿着x轴方向移动;

6.切磨机构,其包括设置在所述输送机构上方沿着y轴方向延伸的水平支架,所述水平支架上滑动设置有滑动块,所述滑动块上设置有能升降的切割组件和打磨组件;

7.压料断料机构,其包括竖直设置的内压板和外压板,所述内压板靠近来料方向,所述内压板通过预压机构驱动升降,所述内压板上开设有竖直导向槽,所述外压板通过连杆组驱动下压,所述外压板靠近内压板的一侧设置有竖直滑动轨,所述竖直滑动轨内滑动安装有限位套装在所述竖直导向槽内部的限位导向柱,所述限位导向柱的上端与所述竖直导向槽的上槽壁之间通过复位弹簧连接。

8.优选的,所述水平支架上沿着y轴方向开设有水平导向轨,所述滑动块被动力机构驱动滑动安装在所述水平导向轨上,所述切割组件包括安装在所述滑动块上的第一气缸,所述第一气缸的下方安装有切玻机构,所述打磨组件包括安装在所述滑动块上的第二气缸,所述第二气缸的下方安装有打磨机构。

9.优选的,所述输送机构包括支架以及若干平行设置在所述支架上的导向辊,若干所述导向辊的辊轴之间通过带轮组件连接,所述带轮组件通过电机驱动旋转。

10.优选的,所述预压机构包括平行于y轴方向设置的转轴,所述转轴的偏心位置安装有偏心轮,所述偏心轮的外围转动安装有套环,所述套环上连接着下端与所述内压板的顶端铰接的第一连杆,所述转轴上还安装有用于驱动所述转轴旋转的压杆。

11.优选的,所述连杆组包括中部铰接安装在所述输送机构一侧的第二连杆,所述第二连杆的一端铰接安装在被限位只能沿着竖直方向运动的第三连杆的下端,所述第二连杆的另一端铰接安装着踏板,所述第三连杆的上端铰接安装着第四连杆的一端,所述第四连杆的中部铰接安装在所述输送机构的一侧,所述第四连杆的另一端铰接安装在所述外压板的上端,所述第三连杆上套装有压缩弹簧,所述压缩弹簧的下端连接在所述第三连杆下端,所述压缩弹簧的上端固定连在所述输送机构的一侧。

12.优选的,所述内压板和外压板通过设置在所述输送机构两侧的竖直导向轨

13.限位导向只能沿着竖直方向运动。

14.优选的,所述输送机构可以为并排设置的两个,切磨机构和压料断料机构设置在两个输送机构之间。

15.本发明具有如下优点:

16.本发明通过输送机构、切磨机构以及压料断料机构间的配合,不仅可以在一套设备上完成对玻璃的输送、预切割、断料以及导边的操作,精简加工设备,减少占地面积,并且在预切割玻璃前通过内压板预压在玻璃的切割部位的一侧表面,可避免后续玻璃在裁切的过程中发生位移,提高切割的精度;并且在利用外压板压紧玻璃的切割部位的另一侧表面的同时,能驱动内压板进一步的压紧玻璃的内侧,减轻玻璃在断料过程的震颤;还可以提供缓震的效果,提高玻璃断料精度,从整体上提高了玻璃的加工效率。

附图说明

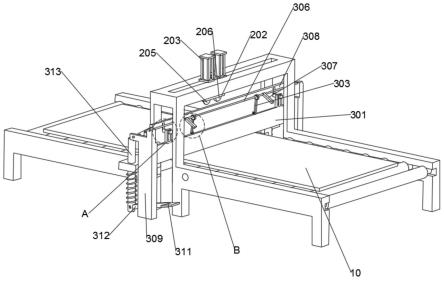

17.图1为本发明的整体结构示意图;

18.图2为本发明的另一视角的结构示意图;

19.图3为本发明的图2中a的放大结构示意图;

20.图4为本发明的图2中b的放大结构示意图;

21.图5为本发明的预压预裁切玻璃时的结构示意图;

22.图6为本发明的玻璃断料时的结构示意图。

23.图中:

24.1-输送机构;2-切磨机构;3-压料断料机构;10-玻璃;20-切割部位;

25.101-支架;102-导向辊;

26.201-水平支架;202-滑动块;203-第一气缸;204-第二气缸;205-切玻机构;206-打磨机构;207-水平导向轨;

27.301-内压板;302-竖直导向槽;303-第一连杆;304-套环;305-偏心轮;306-转轴;307-压杆;308-外压板;309-竖直导向轨;310-压缩弹簧;311-踏板;312-第二连杆;313-第三连杆;314-第四连杆;315-限位导向柱;316-复位弹簧;317-竖直滑动。

具体实施方式

28.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

29.如图1至图6所示,本发明提供了一种玻璃裁切磨边装置,包括输送机构1、切磨机构2以及压料断料机构3。

30.其中,输送机构1其用于输送玻璃10沿着x轴方向移动;

31.其中,切磨机构2包括设置在所述输送机构1上方沿着y轴方向延伸的水平支架201,所述水平支架201上滑动设置有滑动块202,所述滑动块202上设置有能升降的切割组件和打磨组件;具体的:

32.所述水平支架201上沿着y轴方向开设有水平导向轨207,所述滑动块202被动力机构驱动滑动安装在所述水平导向轨207上,所述切割组件包括安装在所述滑动块202上的第一气缸203,所述第一气缸203的下方安装有切玻机构205,所述打磨组件包括安装在所述滑

动块202上的第二气缸204,所述第二气缸204的下方安装有打磨机构206。切玻机构205和打磨机构206沿用现有技术的结构,在此不详加赘述。

33.这里的动力机构可以为直线电机或气缸。通过分别驱动第一气缸203和第二气缸204可以调节切玻机构205和打磨机构206相对玻璃10表面的高度,通过驱动动力机构可以使安装在滑动块202上的切玻机构205和打磨机构206依次对玻璃10进行切割和切割后玻璃切面的打磨操作。

34.其中,压料断料机构3包括竖直设置的内压板301和外压板308,所述内压板301和外压板308通过设置在所述输送机构1两侧的竖直导向轨309限位导向只能沿着竖直方向运动。所述内压板301靠近来料方向,所述内压板301通过预压机构驱动升降。具体的:

35.所述预压机构包括平行于y轴方向设置的转轴306,所述转轴306的偏心位置安装有偏心轮305,所述偏心轮305的外围转动安装有套环304,所述套环304上连接着下端与所述内压板301的顶端铰接的第一连杆303,所述转轴306上还安装有用于驱动所述转轴306旋转的压杆307。

36.所述内压板301上开设有竖直导向槽302,所述外压板308通过连杆组驱动下压,所述外压板308靠近内压板301的一侧设置有竖直滑动轨317,所述竖直滑动轨317内滑动安装有限位套装在所述竖直导向槽302内部的限位导向柱315,所述限位导向柱315的上端与所述竖直导向槽302的上槽壁之间通过复位弹簧316连接。具体的:

37.所述连杆组包括中部铰接安装在所述输送机构1一侧的第二连杆312,所述第二连杆312的一端铰接安装在被限位只能沿着竖直方向运动的第三连杆313的下端,所述第二连杆312的另一端铰接安装着踏板311,所述第三连杆313的上端铰接安装着第四连杆314的一端,所述第四连杆314的中部铰接安装在所述输送机构1的一侧,所述第四连杆314的另一端铰接安装在所述外压板308的上端,所述第三连杆313上套装有压缩弹簧310,所述压缩弹簧310的下端连接在所述第三连杆313下端,所述压缩弹簧310的上端固定连在所述输送机构1的一侧。

38.所述输送机构1包括支架101以及若干平行设置在所述支架101上的导向辊102,若干所述导向辊102的辊轴之间通过带轮组件(图中未示出)连接,所述带轮组件通过电机(图中未示出)驱动旋转。导向辊102可以实现对玻璃的输送,这里的输送机构1可以为并排设置的两个,切磨机构2和压料断料机构3设置在两个输送机构1之间。

39.本发明装置的工作原理是:

40.一、上料:

41.将玻璃10放置在导向辊102的表面摆正,并通过电机驱动带轮组件连接的若干导向辊102上放置的玻璃10沿着x轴方向输送,当玻璃10的切割部位20输送至切磨机构2的下方时,停止输送;

42.二、预压预裁切:按压压杆307,压杆307带动转轴306发生旋转,转轴306上套装的偏心轮305在随之旋转的过程中,会使其套装的套环304下压其连接的第一连杆303,第一连杆303下端连接的内压板301在竖直导向轨309的导向作用下预压在玻璃10的切割部位20的一侧表面。内压板301的下表面可以设置吸盘(图中未示出)或者防滑垫等减少位移的结构,可避免后续玻璃在裁切的过程中发生位移,导致切割的精度不高,但是此时内压板301并没有给玻璃10施加向下较大的作用力,避免玻璃在预裁切后没有断料之前就裂开,从而导致

后续的玻璃的断面毛刺多;

43.接着,驱动切玻机构205在切割部位20的玻璃的表面进行预裁切,即在玻璃10的表面留下的刀缝;

44.三、断料:此时脚踩踏板311,踏板311所在的第二连杆312的另一端驱动与其连接的第三连杆313上移,第三连杆313驱动其上端连接的第四连杆314的另一端下移,铰接安装在第四连杆314端部的外压板308在下降的过程中下压玻璃10切割部位20的另一侧的表面,将玻璃“掰断”,并且在此瞬间,安装在外压板308上的限位导向柱315沿着其对应的竖直导向槽302下降,并下压至竖直导向槽302的下端槽底,将竖直导向槽302所在的内压板301压紧在玻璃的内侧表面。此过程相较于之前的预压紧,一方面,可以进一步的压紧玻璃的内侧,减轻玻璃在断料过程的震颤;另一方面,复位弹簧316还可以提供缓震的效果,提高玻璃断料精度。

45.四、导边:最后驱动打磨机构206对玻璃的断面进行打磨。

46.本发明通过输送机构1、切磨机构2以及压料断料机构3间的配合,不仅可以在一套设备上完成对玻璃的输送、预切割、断料以及导边的操作,精简加工设备,减少占地面积,并且在预切割玻璃前通过内压板301预压在玻璃10的切割部位20的一侧表面,可避免后续玻璃在裁切的过程中发生位移,提高切割的精度;并且在利用外压板308压紧玻璃10的切割部位20的另一侧表面的同时,能驱动内压板301进一步的压紧玻璃的内侧,减轻玻璃在断料过程的震颤;还可以提供缓震的效果,提高玻璃断料精度,从整体上提高了玻璃的加工效率。

47.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1