滑模施工中钢管支撑杆的连接方法与流程

1.本发明涉及滑模施工技术领域,尤其涉及一种滑模施工中钢管支撑杆的连接方法。

背景技术:

2.目前在滑模施工中,钢管支撑杆连接方法主要有以下三种:1、钢管对焊连接:即采用对接焊的方式将两根支撑杆连接在一起,是比较传统的施工方法。该方法的缺点是需提前在钢管接头部位加工剖口,在安装时现场焊接,焊接工作量较大,垂直度不容易控制,现场操作环境较差,安全性差。焊接完成后,为保证千斤顶孔道能顺利通过,需对接头焊缝进行打磨处理,施工工序繁琐,施工周期较长。

3.2、丝扣连接:该方法施工现场连接快,效率较高,但需要提前对每根钢管两端加工丝扣,造价较高。经过实际核算,加工一根钢管支撑杆接头需25至30元(2017年数据),人力物力消耗大,施工成本高。

4.3、压管机压制接头连接:该方法同样具有施工现场连接快,施工效率高的优点,但是需投入资金采购压管机械,前期投入加大。同时,钢管经压管机压制后,在变截面处结构形式发生变化,对钢管的结构强度影响较大,最终影响施工安全。

5.由此可见,以上三种施工方法均存在众多弊端,这些弊端正是限制滑模施工进度及施工成本的主要因素。因此,寻求一种施工简便、施工周期较短、施工成本较低的钢管支撑杆连接方法迫在眉睫。

技术实现要素:

6.有鉴于此,本发明的目的在于提出一种滑模施工中钢管支撑杆的连接方法,以解决上述问题。

7.基于上述目的,本发明提供了一种滑模施工中钢管支撑杆的连接方法,按照以下步骤进行:s1、制作底部支撑杆,底部支撑杆包括第一钢管和第一承插短管,第一承插短管固定穿装在第一钢管端部。

8.s2、制作支撑杆,支撑杆包括第二钢管和第二承插短管,第二承插短管固定穿装在第二钢管端部。

9.s3、安装底部支撑杆,且第一承插短管朝上设置。

10.s4、当千斤顶运行至第一钢管上部时,在第一承插短管上固定插接第二钢管。

11.s5、当千斤顶运行至第二钢管上部时,继续在第二承插短管上固定插接下一个第二钢管,重复s5直至滑模爬升结束。

12.与现有技术相比,本发明的有益效果在于:利用比钢管小一个尺寸的短管插入钢管接头部位,与钢管焊接固定后,做为承插端,在滑模施工时将上面一节钢管直接插入该承插端焊接固定即可。本方法在节省施工成本的同时,显著减少了支撑杆连接的操作时间,降

低工人工作量,安全性高,避免了前期采购压管机械的资金压力,是一种经济、简单、方便、灵活的支撑杆连接方式,具有很好的推广前景。

13.进一步地,底部支撑杆包括若干组,每组底部支撑杆的长度不等,支撑杆同一水平面接头率小于等于25%。

14.进一步地,s1中第一承插短管固定穿装在第一钢管端部的具体步骤包括:将第一承插短管穿装在第一钢管端部,第一承插短管穿入第一钢管端部的长度为第一承插短管长度的五分之二至五分之三;调整第一承插短管中心线与第一钢管中心线重合;将第一承插短管与第一钢管焊接固定。

15.进一步地,s2中第二承插短管固定穿装在第二钢管端部的具体步骤包括:将第二承插短管穿装在第二钢管端部,第二承插短管穿入第二钢管端部的长度为第二承插短管长度的五分之二至五分之三;调整第二承插短管中心线与第二钢管中心线重合;将第二承插短管与第二钢管焊接固定。

16.进一步地,s4的具体步骤包括:当千斤顶顶面距离第一钢管顶端350mm至450mm时,将支撑杆吊装至操作平台;将位于第一钢管外部的第一承插短管清理干净;将第二钢管套装在第一承插短管上;调整第二钢管直线度,第二钢管直线度小于等于1.5

‰

,使第二钢管中心线与第一承插短管中心线重合;将第二钢管与第一承插短管焊接固定;对焊缝进行打磨,使焊肉高度不超过第二钢管表面。

17.进一步地,s5中当千斤顶运行至第二钢管上部时,继续在第二承插短管上固定插接下一个第二钢管的具体步骤包括:当千斤顶顶面距离第二钢管顶端350mm至450mm时,将下一个支撑杆吊装至操作平台;将位于第二钢管外部的第二承插短管清理干净;将下一个第二钢管套装在第二承插短管上;调整下一个第二钢管直线度,下一个第二钢管直线度小于等于1.5

‰

,使下一个第二钢管中心线与第二承插短管中心线重合;将下一个第二钢管与第二承插短管焊接固定;对焊缝进行打磨,使焊肉高度不超过下一个第二钢管表面。

附图说明

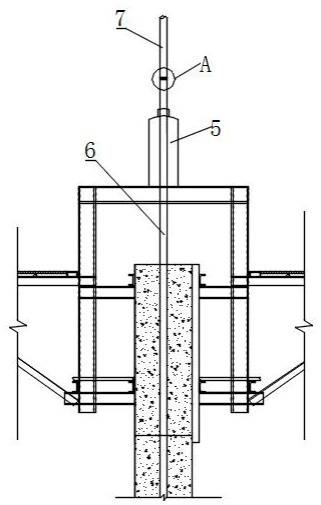

18.图1为本发明实施例提供的滑模施工中钢管支撑杆的连接方法的筒仓滑模底部支撑杆平面布置图;图2为本发明实施例提供的滑模施工中钢管支撑杆的连接方法的底部支撑杆结构示意图;图3为本发明实施例提供的滑模施工中钢管支撑杆的连接方法的支撑杆连接示意图;图4为图3中a处局部放大图。

19.图中标记为:1、底部支撑杆;2、建筑物墙柱结构;3、第一钢管;4、第一承插短管;5、千斤顶;6、下段支撑杆;7、上段支撑杆;8、焊肉。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

21.如图1至图4所示,本发明提出的一种滑模施工中钢管支撑杆的连接方法,按照以

下步骤进行:s1、制作底部支撑杆1,底部支撑杆1由第一钢管3和第一承插短管4组成。将第一承插短管4穿装在第一钢管3端部,第一承插短管4穿入第一钢管3端部的长度为第一承插短管4长度的五分之二至五分之三。调整第一承插短管4中心线与第一钢管3中心线重合,保证底部支撑杆1接长后垂直度不会出现偏差。将第一承插短管4与第一钢管3焊接固定,焊肉8高度不超过第一钢管3表面。

22.s2、制作支撑杆,支撑杆由第二钢管和第二承插短管组成。将第二承插短管穿装在第二钢管端部,第二承插短管穿入第二钢管端部的长度为第二承插短管长度的五分之二至五分之三。调整第二承插短管中心线与第二钢管中心线重合,保证支撑杆接长后垂直度不会出现偏差。将第二承插短管与第二钢管焊接固定,焊肉8高度不超过第二钢管表面。

23.s3、安装底部支撑杆1,且第一承插短管4朝上设置。底部支撑杆1包括若干组,每组底部支撑杆1的长度不等,保证支撑杆同一水平面接头率小于等于25%。

24.s4、当千斤顶5顶面距离第一钢管3顶端350mm至450mm时,将支撑杆吊装至操作平台。将位于第一钢管3外部的第一承插短管4清理干净,保证第二钢管能够顺利插上。将第二钢管套装在第一承插短管4上。调整第二钢管直线度,第二钢管直线度小于等于1.5

‰

,使第二钢管中心线与第一承插短管4中心线重合。将第二钢管与第一承插短管4焊接固定,对焊缝进行打磨,使焊肉8高度不超过第二钢管表面。

25.s5、当千斤顶5顶面距离第二钢管顶端350mm至450mm时,将下一个支撑杆吊装至操作平台。将位于第二钢管外部的第二承插短管清理干净。将下一个第二钢管套装在第二承插短管上。调整下一个第二钢管直线度,下一个第二钢管直线度小于等于1.5

‰

,使下一个第二钢管中心线与第二承插短管中心线重合。将下一个第二钢管与第二承插短管焊接固定,对焊缝进行打磨,使焊肉8高度不超过下一个第二钢管表面,保证千斤顶5能够顺利通过接头。重复s5直至滑模爬升结束。

26.制作过程:根据传统施工方法,选用ф48

×

3.25mm焊接钢管截取第一钢管3和第二钢管,选用长度为150mm的ф38

×

3mm焊接钢管作为第一承插短管4和第二承插短管。第一承插短管4插入第一钢管3的长度和第二承插短管插入第二钢管的长度均为70mm。

27.按照工程具体结构形式布置一定数量的底部支撑杆1及千斤顶5,一般每台千斤顶5设置一根底部支撑杆1,底部支撑杆1沿建筑物墙柱结构2呈圆周方向均匀分布。为保证滑模支撑系统的强度,相邻支撑杆的接头不能设置在同一水平面上。因此,根据现场实际情况,在安装滑模底部支撑杆1时,将底部支撑杆1分为四组,四组底部支撑杆1的长度分为3m、4m、5m和6m,且四组中的底部支撑杆1交错布置,也就是相邻底部支撑杆1的高度不同。之后每根支撑杆的长度均设置为6m,使支撑杆同一水平面接头率为25%。随着滑模爬升,在长度不够的下段支撑杆6上插接固定上段支撑杆7,进行接长处理,直至完成滑模爬升。

28.以山西蔺鑫焦化贮配煤室10座筒仓为例,山西蔺鑫焦化贮配煤工程共设计有10座筒仓,每座筒仓外径21.4m,高度49.96m,设置有48根支撑杆,每根支撑杆有8个接头,因此每座筒仓有384个接头。通过山西蔺鑫焦化贮配煤工程实际应用核算后,本方法中1个接头制作安装费用仅需3元。

29.如背景技术中所述,丝扣连接方式中每加工一个连接接头需25至30元,使用丝扣连接,按照每个丝扣接头30元计算,单座筒仓加工制作费用为11520元。使用本方法中的对

插式钢管连接,单座筒仓的制作安装费用为1152元。因此,单座筒仓可节省费用10368元,山西蔺鑫焦化贮配煤室工程共节省费用103680元。

30.与钢管对焊连接方法、压管机压制接头连接方法对比,本方法与这两种方法在经济上相差不大。但钢管对焊连接方法是采用现场焊接,焊接工作量较大,垂直度不容易控制,现场操作环境较差,操作人员不安全。压管机压制接头连接方法需投入资金采购压管机械,前期投入大,同时,钢管经压管机压制后,在变截面处结构形式发生变化,对钢管的结构强度影响较大,最终影响施工安全。

31.因此,经过与目前滑模施工领域常用的三种施工方法对比可知,本方法在节省施工成本的同时,显著减少了支撑杆连接的操作时间,降低工人工作量,安全性高,避免了前期采购压管机械的资金压力,是一种经济、简单、方便、灵活的支撑杆连接方式,具有很好的推广前景。

32.本发明的实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本发明的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1