一种洁净厂房的楼板施工工艺的制作方法

1.本技术涉及厂房施工的领域,尤其是涉及一种洁净厂房的楼板施工工艺。

背景技术:

2.洁净厂房内对环境质量的要求较高,在修建厂房时,在洁净室上方会设置下夹层,洁净室中的空气会经过洁净室楼板上的排风口后进入下夹层内,由下夹层内的过滤设备对进入下夹层内的空气净化后再通过洁净室楼板上的送风口输送至洁净室内,从而实现对洁净室空气的净化循环。

3.相关技术中,洁净室楼板上的排风口和进风口均由华夫筒形成,带有华夫筒的洁净室楼板的施工工艺包括如下步骤:步骤一:搭建满堂脚手架并在满堂脚手架顶部铺设支板;步骤二:铺设华夫板和华夫筒,将华夫板和华夫筒以矩阵式排布在支板上;步骤三:在相邻华夫筒之间的间隙处铺设垫块,并在垫块上铺设钢筋网后用钢丝进行绑扎,绑扎时,将扎丝端部从钢筋下方向上弯折后相互铰拧于一束;步骤四:向华夫筒外侧浇筑混凝土,混凝土终凝后和钢筋网、华夫板、华夫筒共同形成带有通风孔的洁净室楼板。

4.针对上述中的相关技术,在华夫板上的华夫筒之间铺设钢筋网的过程中,由于部分清洁厂房楼板中相邻华夫筒之间的间距较小,人员即便能够站立于相邻的华夫筒之间,但在弯腰铰拧扎丝的过程中,仍旧会出现与华夫筒碰撞的情况,作业人员在作业过程中会束手束脚,导致人员难以在相邻华夫筒之间将扎丝进行铰拧。

技术实现要素:

5.为了便于用扎丝对钢筋进行绑扎作业,本技术提供一种洁净厂房的楼板施工工艺。

6.本技术提供的一种洁净厂房的楼板施工工艺采用如下的技术方案:一种洁净厂房的楼板施工工艺,包括如下步骤:s1:搭建基础支撑;s2:铺设华夫板、华夫筒;将带有华夫筒的华夫板铺设于基础支撑上,并完成华夫板与基础支撑之间的固定;s3:铺设预制组件,所述预制组件包括支撑块和两束扎丝,两束所述扎丝呈十字状设于所述支撑块上;s4:将钢筋搭设于支撑块上,纵横交错的钢筋形成钢筋网;s5:采用辅助作业设备将扎丝铰拧于钢筋网的节点处;辅助作业设备包括升降组件、转动装置和四个铰拧装置;升降组件包括升降座;转动装置包括转动座,转动座设于升降座上,且转动座能够在升降座上转动;四个铰拧装置在转动座上沿转动座的旋转周向分布,铰拧装置包括第一转动驱动

组件和第一夹持组件;第一转动驱动组件设于转动座上,第一夹持组件设于第一转动驱动组件上,第一转动驱动组件能够驱动第一夹持组件在转动座上朝向转动座的旋转轴线一侧转动,所述第一夹持组件用于夹持扎丝;s6:搭建混凝土浇筑模腔并浇筑混凝土,待混凝土凝固后形成洁净厂房楼板。

7.通过采用上述技术方案,施工时,完成基础支撑、华夫板和华夫筒的施工作业后,在华夫板上铺设预制组件,预制组件位于四个呈矩阵型分布的华夫筒之间;再将钢筋纵横搭设于支撑块上,并使得纵横铺设的钢筋节点位于两束扎丝的交叉处,之后,便可进行扎丝的铰拧作业;铰拧扎丝时,移动升降座,直至四个铰拧装置分别位于十字状扎丝的四个端部上方,随后,将升降座向下移动,铰拧装置便会随升降座向下运动,待将第一夹持组件移动至扎丝的端部时,由第一夹持组件将扎丝的端部夹持;之后,驱动转动座沿升降座转动的同时,由第一转动驱动组件驱动第一夹持组件向转动座的转动轴线一侧运动,从而扎丝的端部便会被铰拧于一束;在整个铰拧作业过程中,人员无需弯腰作业,只需驱动升降座上下运动即可,且整个铰拧作业无需人员弯腰后用手将扎丝进行铰拧,其有效的减少了作业人员的工作量。

8.可选的,所述第一转动驱动组件包括第一电机、连接轴和连接杆;第一电机固定连接于转动座上,第一电机用于驱动连接轴沿转动座转动,连接杆设于连接轴上,且连接杆能够随连接轴转动,连接杆的转动轴线垂直于转动座的转动轴线;第一夹持组件连接于连接杆远离连接轴的一端。

9.通过采用上述技术方案,驱动第一夹持组件朝向靠近或远离转动座的转动轴线一侧转动时,由第一电机带动连接轴转动,连接杆便会随连接轴转动,连接轴在转动的过程中便会带动第一夹持组件转动;在铰拧的过程中,第一夹持组件带动扎丝的端部朝向转动座的中心轴线一侧转动时,能够避免铰拧装置随转动座转动过程中,扎丝因长度不足而从第一夹持组件上脱离的情况发生。

10.可选的,所述连接杆转动连接于所述连接轴,且所述连接杆沿所述连接轴的转动轴线与所述连接轴自身的轴线重合;所述第一转动驱动组件还包括扭簧,扭簧套接于连接轴上,且扭簧一端固定连接于连接杆,另一端固定连接于连接轴。

11.通过采用上述技术方案,第一夹持组件将扎丝端部夹持后,在第一夹持组件随连接杆转动的过程中,若是扎丝被铰拧至一定长度后难以继续随连接杆转动,则扭簧的存在能够为扎丝提供一定的活动余量,避免扎丝直接从第一夹持组件上脱离,从而也能够防止扎丝的其他端部也从第一夹持组件上脱离。

12.可选的,所述辅助作业设备还包括支撑组件和滑动驱动组件;所述滑动驱动组件连接于所述支撑组件上;所述升降组件还包括第一驱动缸,所述第一驱动缸设于所述滑动驱动组件上,且所述滑动驱动组件能够驱动所述第一驱动缸沿水平方向滑动;所述升降座安装于所述第一驱动缸的驱动部上,且所述第一驱动缸能够驱动所述升降座沿竖直方向运动。

13.通过采用上述技术方案,需要改变铰拧装置在水平方向上的位置时,由滑动驱动

组件带动升降组件移动,铰拧装置便会随升降组件移动;同时,第一驱动缸能够驱动转接座沿竖直方向运动,从而便可驱动升降座和铰拧装置沿竖直方向运动;通过设置滑动驱动组件和升降组件能够改变铰拧装置的位置,实现了自动化的作业,进一步的减少了人员的作业量。

14.可选的,所述升降组件还包括转接座、弹性件和伸缩杆;所述转接座固定连接于所述第一驱动缸的活塞杆,且能够在第一驱动缸的驱动下沿竖直方向运动;所述弹性件一端固定连接于所述转接座,另一端固定连接于所述升降座,所述弹性件的伸缩方向与所述转接座的滑动方向一致;所述伸缩杆一端固定连接于所述转接座,另一端固定连接于所述升降座,所述伸缩杆的伸缩方向与所述转接座的滑动方向一致。

15.通过采用上述技术方案,进行铰拧作业时,由于在旋转铰拧装置的过程中,需要将铰拧装置向下移动,以适应铰拧过程中扎丝端部的高度变化,因此,若是第一驱动缸驱动铰拧装置向下运动的行程不足以适应扎丝端部的高度变化,则弹性件能够为扎丝端部的高度变化提供一定的高度补偿,从而能够进一步减少扎丝从第一夹持组件上脱离的可能。

16.可选的,所述辅助作业设备还包括第二夹持组件,所述第二夹持组件用于夹持钢筋;所述升降组件还包括第一直线电机,所述第一直线电机设于所述滑动驱动组件上,所述第一驱动缸固定连接于所述第一直线电机的驱动部;所述第二夹持组件设于所述第一直线电机的驱动部上,且第二夹持组件能够在第一直线电机的驱动下沿竖直方向运动。

17.通过采用上述技术方案,需要移动钢筋时,由第二夹持组件将钢筋夹持,从而滑动驱动组件和升降组件便可带动夹持有钢筋的第二夹持组件移动,其便于人员移动钢筋,能够减少人员的作业量。

18.可选的,所述支撑块上固定连接有定位块,所述第一夹持组件用于夹持所述定位块。

19.通过采用上述技术方案,需要移动预制组件时,由第一夹持组件将定位块夹持,从而便可带动预制组件移动,其能够实现预制组件的移动作业自动化,进一步减少人员的作业量。

20.可选的,所述连接杆远离第一夹持组件的一端与所述转动座之间留有锁止间隙;所述第一转动驱动组件还包括第二驱动缸和锁止块,所述第二驱动缸固定连接于所述底座;所述第二驱动缸用于驱动所述锁止块插入所述锁止间隙内。

21.通过采用上述技术方案,移动预制组件时,将锁止块插入锁止间隙内,直至锁止块与连接杆抵紧,从而便可防止连接杆转动,其能够将预制块更加稳定的输送至所需位置。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置铰拧装置能够实现自动化的铰拧作业,从而减少人员的作业量;2.通过设置扭簧能够减少扎丝从第一夹持组件上脱离;3.通过设置弹性件能够进一步减少扎丝从第一夹持组件上脱离。

附图说明

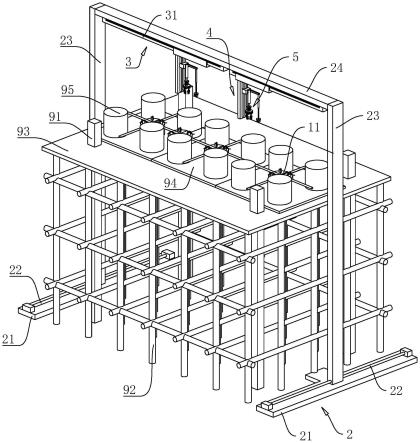

23.图1是本技术实施例的整体结构示意图;图2是本技术实施例中预制组件的结构示意图;图3是本技术实施例中预制组件的剖面结构示意图;图4是本技术实施例中预制组件的结构示意图;图5是本技术实施例中转动装置的结构示意图;图6是本技术实施例中第一转动驱动组件和第一夹持组件的结构示意图。

24.附图标记说明:1、预制组件;11、支撑块;111、十字槽;112、穿槽;12、扎丝;13、定位块;2、支撑组件;21、底座;22、水平驱动件;23、立杆;24、横杆;3、滑动驱动组件;31、第三直线电机;4、升降组件;41、纵向板;42、第一直线电机;43、第一驱动缸;44、转接座;45、弹性件;46、升降座;47、伸缩杆;471、固定杆;472、活动杆;5、转动装置;51、转动座;52、第二转动驱动组件;521、第三电机;522、齿轮;533、外齿环;6、第一转动驱动组件;61、机座;62、第一电机;63、连接轴;64、连接杆;641、锁止间隙;65、扭簧;66、第二驱动缸;67、锁止块;7、第一夹持组件;71、第二直线电机;72、基座;721、矩形滑槽;73、夹持板;74、双向螺杆;75、第二电机;8、第二夹持组件;81、延长杆;82、第三驱动缸;83、旋转气缸;84、机械夹爪;91、混凝土立柱;92、满堂脚手架;93、底模;931、穿孔;94、华夫板;95、华夫筒;96、钢筋。

具体实施方式

25.以下结合附图1-6对本技术作进一步详细说明。

26.本技术实施例公开一种洁净厂房的楼板施工工艺。参照图1,一种洁净厂房的楼板施工工艺包括如下步骤:s1:参照图1,搭建基础支撑;s11:在地基上浇筑多个混凝土立柱91,待混凝土立柱91终凝后进行下一步;s12:搭设满堂脚手架92;在地基上搭设满堂脚手架92,并将满堂脚手架92与混凝土立柱91固定,将满堂脚手架92搭建完成后进行下一步;s13:铺设底模93,在满堂脚手架92顶部铺设底模93,并使得立柱穿过底模93后延伸至底模93上方,将底模93与满堂脚手架92固定后进行下一步。

27.s2:华夫板94、华夫筒95铺设:将一体固定有华夫筒95的华夫板94铺设于底模93上,并完成华夫板94与底模93之间的固定;有立柱的位置需在华夫板94上开设供立柱穿过的穿孔931;华夫筒95以矩阵型在水平方向上排布,将带有华夫筒95的华夫板94铺设完成后进行下一步。

28.s3:参照图1、图2和图3,铺设预制组件1:将预制组件1铺设于华夫板94上,每一组呈矩阵型分布的四个华夫筒95中间位置处均需放置一个预制组件1;预制组件1包括支撑块11和两束扎丝12,支撑块11呈水平放置的圆盘状,支撑块11顶壁开设有十字槽111,十字槽111在支撑块11顶壁居中设置;在支撑块11上还开设有十字状的穿槽112,穿槽112在支撑块11上居中设置,穿槽112与十字槽111之间形成有45

°

夹角,且穿槽112的槽口与十字槽111连通;两束扎丝12各穿设于穿槽112的一个槽孔内,两束扎丝12穿设在穿槽112内后形成类似于十字状的排布状态;支撑块11顶壁焊接有四个定位块13,四个定位块13沿支撑块11周向均布。

29.s4:铺设钢筋网:参照图1和图2,在相邻两排华夫筒95之间铺设一根钢筋96,多排多列钢筋96纵横交错形成钢筋网;铺设钢筋96时,需要将钢筋96放置于十字槽111内,使得钢筋96在十字槽111内呈十字状排布。

30.s5:绑扎钢丝网:参照图2,钢筋96与扎丝12之间形成有45

°

角,用扎丝12绑扎钢筋96的过程中,将两束扎丝12的四个端部相互铰拧于一束即可;s6:参照图1,在最外圈的华夫板94外缘处搭建侧模,侧模与华夫板94之间形成混凝土浇筑模腔,浇筑混凝土时,将混凝土浇筑至混凝土浇筑模腔内,并且浇筑混凝土的位置位于相邻华夫筒95之间的位置处,即为位于华夫筒95外侧;待混凝土终凝后,便会由混凝土、钢筋网、华夫板94和华夫筒95形成楼板,华夫筒95内腔形成通风口。

31.s7:参照图1,拆除满堂脚手架92和底模93。

32.参照图1和图2,进行s3和s5的过程中,均可以采用辅助作业设备进行,辅助作业设备包括支撑组件2、滑动驱动组件3、升降组件4、转动装置5和铰拧装置;滑动驱动组件3设于支撑组件2上,且能够在支撑组件2的驱动下沿水平方向滑动;升降组件4设于滑动驱动组件3上,且能够在滑动驱动组件3的驱动下在支撑组件2上沿水平方向滑动;转动装置5设于升降组件4上,且升降组件4能够改变转动装置5的高度;铰拧装置设于转动装置5上,四个铰拧装置各夹持一束扎丝12,随后,转动装置5带动铰拧装置转动,升降组件4带动转动装置5向下运动,便可对扎丝12进行铰拧。

33.参照图1,支撑组件2包括两个底座21、两个水平驱动件22、两个立杆23和一个横杆24;底座21为长条形,在满堂脚手架92两侧的地基上各通过地脚螺栓固定一个底座21,为了进一步提高底座21与满堂脚手架92之间的稳固度,也可在满堂脚手架92和底座21之间采用焊接钢板的方式或通过螺丝和螺母来进一步固定;两个底座21平行设置,每一底座21上各设一个水平驱动件22,水平驱动件22可以为直线电机、螺杆驱动机构、链条传动机构、油缸等能够实现直线驱动的机构,本实施例优选为螺杆驱动机构,其具体结构属于本领域公知常识,在此不做赘述;立杆23竖直设置,每一立杆23各安装于一个水平驱动件22上,在水平驱动件22的驱动下,立杆23能够在底座21上沿底座21的长边做水平运动;横杆24水平设于华夫筒95上方,横杆24两端各与一个立杆23焊接。

34.参照图1,滑动驱动组件3设有多个,滑动驱动组件3安装于横杆24上,滑动驱动组件3能够驱动升降组件4在横杆24上沿水平方向滑动,滑动驱动组件3包括第三直线电机31,第三直线电机31的导向部通过螺丝固定连接于横杆24,第三直线电机31的驱动部滑动连接于第三直线电机31的导向部,第三直线电机31驱动部的滑动方向与横杆24的长边一致。

35.参照图4和图5,升降组件4安装于第三直线电机31的驱动部上,升降组件4包括纵向板41、第一直线电机42、第一驱动缸43、转接座44、弹性件45、升降座46和伸缩杆47。

36.参照图4,纵向板41竖直设置,且纵向板41通过螺丝固定安装于第三直线电机31的驱动部;第一直线电机42的导向部竖直设置,第一直线电机42的导向部通过螺丝固定连接于纵向板41,第一直线电机42的驱动部能够在第一直线电机42的导向部上沿竖直方向滑动。

37.参照图4,第一驱动缸43为液压缸,第一驱动缸43的缸体通过螺丝固定连接于第一

直线电机42的驱动部,第一驱动缸43的驱动方向竖直设置,转接座44通过螺丝固定连接于第一驱动缸43的活塞杆,在第一驱动缸43的驱动下,转接座44能够沿竖直方向上下运动。

38.参照图4和图5,升降座46与转接座44之间通过弹性件45弹性连接,弹性件45为压缩弹簧,弹性件45的伸缩方向竖直设置,弹性件45顶端焊接于转接座44,底端焊接于升降座46;伸缩杆47位于弹性件45内侧,伸缩杆47包括固定杆471和活动杆472,固定杆471竖直焊接于转接座44底壁,固定杆471中空设置;活动杆472顶端伸入固定杆471内腔,且活动杆472顶端能够在固定杆471内沿竖直方向滑动,活动杆472的水平横截面外侧壁和固定杆471内侧壁的水平横截面均为矩形,从而能够防止活动杆472沿固定杆471滑动的过程中在固定杆471内发生转动。

39.参照图4和图5,转动装置5包括转动座51和第二转动驱动组件52;转动座51呈水平设置的圆盘状,转动座51转动连接于升降座46,转动座51的转动轴线竖直设置;第二转动驱动组件52能够驱动转动座51在升降座46上转动,第二转动驱动组件52包括第三电机521、齿轮522和外齿环533;第三电机521为伺服电机,第三电机521的机壳通过螺丝固定连接于升降座46,齿轮522通过键同轴固定连接于第三电机521的输出轴,外齿环533同轴焊接于转动座51外周壁,且外齿环533与齿轮522啮合;从而第三电机521驱动齿轮522转动时,便可由齿轮522带动外齿环533转动,固定于外齿环533上的转动座51便会随外齿环533同步转动。

40.参照图6,铰拧装置设有四个,铰拧装置均设于转动座51上,且四个铰拧装置沿转动座51的旋转周向均布;铰拧装置包括第一转动驱动组件6和第一夹持组件7;第一夹持组件7通过第一转动驱动组件6连接于转动座51上。

41.参照图6,第一转动驱动组件6包括机座61、第一电机62、连接轴63、连接杆64、扭簧65、第二驱动缸66和锁止块67;机座61焊接于转动座51底壁,第一电机62为伺服电机,第一电机62的机壳通过螺丝固定连接于机座61,第一电机62的输出轴穿过机座61后与连接轴63通过键连接的方式同轴固定连接,在第一电机62的驱动下,连接轴63能够在基座72上转动,连接轴63的转动轴线平行于转动座51的其中一条切线;连接杆64套接于连接轴63,且连接杆64的长边垂直于连接轴63的轴线设置;扭簧65套接于连接轴63,且扭簧65一端焊接于连接轴63,另一端焊接于连接杆64端壁;在扭簧65的连接下,使得连接杆64既能够随着连接轴63的转动而旋转,又能够避免连接杆64在连接轴63上因无法转动而出现卡死的情况。

42.参照图6,第二驱动缸66通过螺丝固定连接于转动座51底壁,第二驱动缸66为气缸,第二驱动缸66的驱动方向平行于连接轴63的轴线,锁止块67通过螺丝固定连接于第二驱动缸66的活塞杆,连接杆64远离第一夹持组件7的一端与转动座51之间留有锁止间隙641,锁止块67能够在第二驱动缸66的驱动下插入锁止间隙641内,从而能够将连接杆64固定至连接轴63上。

43.参照图6,第一夹持组件7包括第二直线电机71、基座72、两个夹持板73、双向螺杆74和第二电机75;第二直线电机71的导向部通过螺丝固定连接于连接杆64远离连接轴63的一端,第二直线电机71的驱动部能够在第二直线电机71的导向部上沿连接轴63的轴线方向滑动;基座72通过螺丝固定连接于第二直线电机71的驱动部上,且能够随第二直线电机71的驱动部移动。

44.参照图6,基座72远离连接杆64的一端开设有矩形滑槽721,双向螺杆74位矩形滑槽721内,且双向螺杆74两端均穿设且转动连接于基座72侧壁,双向螺杆74的转动轴线平行

于基座72的滑动方向;双向螺杆74的两个螺纹段各与一个夹持板73一端螺纹连接,夹持板73另一端从矩形滑槽721伸出至基座72下方,夹持板73侧壁与矩形滑槽721内壁接触,从而由基座72对夹持板73起到限位作用,夹持板73在矩形滑槽721内的滑动方向与双向螺杆74的轴线方向一致;第二电机75为伺服电机,第二电机75的机壳通过螺丝固定连接于基座72外壁,第二电机75的输出轴与双向螺杆74通过联轴器同轴固定连接。两个夹持板73相互靠近的一侧均通过胶水固定粘接有一个柔性垫731,本实施例中柔性垫731为柔性橡胶垫。

45.参照图4,为了能够对钢筋96进行夹持和输送作业,纵向板41上还设有第二夹持组件8,第二夹持组件8包括延长杆81、第三驱动缸82、旋转气缸83和机械夹爪84;延长杆81焊接于纵向板41侧壁,第三驱动缸82的缸体通过螺丝固定连接于延长杆81,第三驱动缸82的驱动方向竖直设置;旋转气缸83通过螺丝固定连接于第三驱动缸82的活塞杆,机械夹爪84通过螺丝固定连接于旋转气缸83上,在旋转气缸83的驱动下,机械夹爪84能够旋转,且机械夹爪84的旋转轴线竖直设置。

46.采用辅助作业设备工作时的原理为:将满堂脚手架92、底模93、华夫板94、华夫筒95搭建完成后搭建辅助作业设备,待辅助作业设备就位后,便可进行预制组件1的放置作业、钢筋96的铺设作业和钢筋96的绑扎作业;铺设预制组件1、钢筋96前,首先在底座21边缘处预留上料区,将预制组件1、钢筋96放置于上料区内,以便于后续由辅助作业设备将预制组件1和钢筋96输送至所需位置;铺设钢筋96时,纵向铺设的钢筋96长边需要与立杆23的滑动方向一致,横向铺设的钢筋96长边需要与第三直线电机31的驱动方向一致。

47.需要驱动铰拧装置和第二夹持组件8沿即将纵向铺设的钢筋96长边运动时,由水平驱动件22带动立杆23和横杆24运动,滑动驱动组件3随横杆24运动,升降组件4随滑动驱动组件3运动,安装于升降组件4上的铰拧装置和第二夹持组件8便会随之运动。

48.需要驱动铰拧装置和第二夹持组件8沿即将横向铺设的钢筋96长边运动时,由第三直线电机31带动升降组件4在横杆24上滑动,安装于升降组件4上的铰拧装置和第二夹持组件8便会随升降组件4沿即将横向铺设的钢筋96长边运动。

49.需要驱动铰拧装置整体和第二夹持组件8同时上下运动时,由第一直线电机42带动铰拧装置整体和第二夹持组件8同时沿竖直方向运动。

50.需要将四个铰拧装置以转动座51的旋转轴线为中心轴进行旋转时,由第三电机521带动齿轮522转动,齿轮522带动外齿环533转动,固定于外齿环533内圈的转动座51便会随外齿环533沿升降座46转动,安装于转动座51上的四个铰拧装置便会随转动座51转动。

51.铺设预制组件1时,首先驱动转动座51运动至上料区,随后,将转动座51下放,在下放的过程中,由转动座51带动四个铰拧装置旋转至支撑块11上的四个定位块13正上方,随后,第一夹持组件7下放就位后,便可由四个第一夹持组件7各夹持一个定位块13;随后,驱动转动座51移动至矩阵型排布的相邻四个华夫筒95中间的位置处;最后,将支撑块11下放后,由第一夹持组件7将定位块13松开,便可使预制组件1就位;在移动预制组件1的过程中,转动座51带动支撑块11转动,直至支撑块11上的十字槽111转动至与即将横向铺设的钢筋96长边和纵向铺设钢筋96长边一致,从而后续在铺设钢筋96时,只需将钢筋96放置于十字槽111内,便可确保纵横交错的钢筋96以相互垂直的状态分布;将所有预制组件1就位后,便可进行钢筋96的铺设。

52.铺设横向钢筋96时,将第二夹持组件8移动至上料区,将第二夹持组件8下放的过

程中,由第三驱动缸82带动机械夹爪84向下运动至第一夹持组件7下方,以避免机械夹爪84对钢筋96夹持的过程中,第一夹持组件7与钢筋96碰撞干涉;由机械夹爪84将需要横向铺设的钢筋96夹持后,驱动第二夹持组件8运动至其中一排支撑块11上方,随后,将钢筋96下放至十字槽111内,便可完成横向钢筋96的铺设。

53.铺设纵向钢筋96时,将第二夹持组件8移动至上料区,将第二夹持组件8下放的过程中,由旋转气缸83驱动机械夹爪84转动90

°

,直至机械夹爪84能够将纵向摆放的钢筋96夹起,将纵向钢筋96夹持后,移动转动座51,在此过程中人员可以通过辅助握持钢筋96的方式来将钢筋96放置于十字槽111内。

54.将需要横向放置的钢筋96和需要纵向放置的钢筋96就位于十字槽111内之后,便可完成钢筋网的铺设,随后,由铰拧装置对扎丝12进行铰拧作业。

55.对扎丝12进行铰拧时,由四个第一夹持组件7各夹持一段扎丝12,随后,转动座51旋转,转动座51旋转的同时第一驱动缸43带动转动座51和铰拧装置同步向下运动,与此同时,由第二电机75通过连接轴63来带动连接杆64和第一夹持组件7朝向转动座51的中心轴线一侧转动,从而便可将两束扎丝12的四个端部铰拧于一束。

56.将所有预制组件1上的扎丝12全部铰拧完成后,便可进行混凝土浇筑模腔的搭建作业。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1