装配式超低能耗建筑无热桥一体化墙板的制作方法

1.本实用新型属于装配式建筑技术领域,尤其涉及一种装配式超低能耗建筑无热桥一体化墙板。

背景技术:

2.装配式建筑与超低能耗建筑虽已发展多年,但目前装配式超低能耗建筑结合仍然是目前建筑业发展的难点,主要在于超低能耗建筑的无热桥安装及装配化气密性处理的精细程度难以达到要求,如何将装配式高水平工业化施工技术手段应用到品质要求高的超低能耗建筑中,是装配式超低能耗建筑研究的重点。

3.为解决这一问题,技术人员研发了一种装配式超低能耗断桥锚固一体化墙板来能够解决这一难题,为我国超低能耗建筑及装配式建筑的发展提供技术支撑,具有一定的推广价值。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述现有技术的不足,提供一种装配式超低能耗建筑无热桥一体化墙板,能够满足无热桥的安装要求,实现装配式建筑超低能耗的目的。

5.为解决上述技术问题,本实用新型所采取的技术方案是:

6.一种装配式超低能耗建筑无热桥一体化墙板,包括若干个墙板单元,所述墙板单元由内至外依次为内叶墙、保温层和外叶墙,所述墙板单元内嵌装多个无热桥锚固件,所述无热桥锚固件依次贯穿内叶墙、保温层及外叶墙,所述无热桥锚固件的两端不突出于内叶墙及外叶墙的外表面;两两相邻墙板单元的外叶墙端面及保温层外侧端面相互拼接并密封,两两相邻墙板单元的内叶墙端面及保温层内侧端面通过连接结构密封相连,若干个墙板单元依次拼接形成无热桥一体化墙板,所述无热桥一体化墙板内还密封设有穿墙管件。

7.优选的,所述无热桥锚固件包括锚固件主体、内叶墙套环和外叶墙套环,所述内叶墙套环及外叶墙套环分别套装于锚固件主体的两端,所述内叶墙套环及外叶墙套环分别通过连接件与锚固件主体密封相连,所述锚固件主体的中部垂直嵌装在保温层内,所述内叶墙套环及外叶墙套环分别浇筑于内叶墙及外叶墙内。

8.优选的,所述锚固件主体的两端分别与内叶墙套环及外叶墙套环螺纹连接,所述内叶墙套环及外叶墙套环内的螺纹旋向相反;所述连接件为销键,所述销键水平贯穿内叶墙套环与锚固件主体,所述销键水平贯穿外叶墙套环与锚固件主体。

9.优选的,所述锚固件主体的材料为玄武岩纤维增强环氧树脂基复合筋材,所述内叶墙套环及外叶墙套环均为纤维增强塑料;所述内叶墙套环及外叶墙套环的外表面设有螺旋纹,所述内叶墙套环及外叶墙套环之间的锚固件主体表面设有螺旋纹。

10.优选的,所述内叶墙套环及外叶墙套环为圆筒状套环或圆锥状套环,所述圆筒状套环及圆锥状套环均为一端敞口、另一端封闭;圆筒状套环的封闭端设有突出的锥尖、敞口

端设有贴于保温层表面的凸檐,圆锥状套环的封闭端为小径端、且其内侧与锚固件主体的末端抵接;所述圆筒状套环的外径比锚固件主体的外径大1cm,所述圆锥状套环的大径端外径比锚固件主体的外径大1.5cm、小径端外径比锚固件主体的外径大0.5cm;所述锚固件主体的外径≥16mm,所述销键的直径为7mm。

11.优选的,所述锚固件主体与保温层之间的空隙处填充聚氨酯发泡剂,所述销键与内叶墙套环及外叶墙套环之间的空隙处填充密封胶。

12.进一步地,所述穿墙管件包括套筒、内叶墙套管和外叶墙套管,所述套筒嵌装于保温层内,所述内叶墙套管与套筒里侧一端相连、且浇筑于内叶墙内,所述外叶墙套管与套筒外侧一端相连、且浇筑于外叶墙内;所述套筒内部填充保温材料、且其两端密封。

13.优选的,所述内叶墙套管及外叶墙套管与套筒相连的一侧均设有连接短管,用于与套筒螺纹连接。

14.优选的,所述套筒与保温层之间的空隙处填充聚氨酯发泡剂,所述内叶墙套管及外叶墙套管的内壁填充一圈保温材料并在其中部填充密封胶;所述内叶墙套管的内侧表面粘贴防水隔汽膜并延伸至周围内叶墙表面上,所述外叶墙套管的外侧表面粘贴防水隔汽膜并延伸至周围外叶墙表面上,所述防水隔汽膜的表面涂抹白乳胶。

15.优选的,所述无热桥一体化墙板的相邻墙板单元之间的拼缝距离控制在5mm以内,相邻墙板单元之间的拼接处涂抹密封胶;相邻墙板单元之间拼缝表面依次粘贴耐碱玻纤网格布、防水隔汽膜和防水透汽膜,所述防水隔汽膜的表面涂抹白乳胶,所述耐碱玻纤网格布、防水隔汽膜和防水透汽膜的粘贴宽度不少于100mm。

16.优选的,多块无热桥一体化墙板组成墙体,所述连接结构为梁柱结构或现浇环混凝土结构,所述梁柱结构为嵌装在墙体内侧的梁和柱,所述梁和柱的一侧朝向墙体内部、相对的另一侧延伸至保温层中部,所述梁和柱均设置于两个相邻的墙板单元之间;所述墙体的阳角部位及阴角部位的相邻墙板单元边缘均为交错拼接。

17.采用上述技术方案所产生的有益效果在于:与现有技术相比,本发明通过若干个墙板单元拼接为无热桥一体化墙板,再由多块无热桥一体化墙板组成的墙体、梁和柱构建成超低能耗建筑,墙板单元由内至外依次为内叶墙、保温层和外叶墙,并通过内部嵌装的多个无热桥锚固件连接固定内叶墙、保温层及外叶墙,同时两两相邻墙板单元的边缘端面相互咬合并密封,确保形成的无热桥一体化墙板拼接牢固可靠、密封性能好;并通过预制的穿墙管件方便建筑的后续内部安装,无需再开洞施工,不会破坏墙体保温的连续性。本实用新型提供的装配式墙板可根据建筑结构类型进行墙板尺寸个性化定制,制作灵活方便,同时满足无热桥要求;本实用新型能够适用于不同气候地区多种建筑结构类型的装配式超低能耗建筑的制作及施工。

附图说明

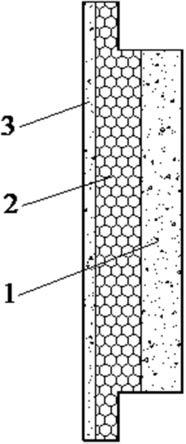

18.图1是本实用新型实施例提供的一种装配式超低能耗建筑无热桥一体化墙板的结构示意图;

19.图2是本实用新型一个实施例中无热桥锚固件的结构示意图;

20.图3是图2中无热桥锚固件的应用状态图;

21.图4是本实用新型另一个实施例中无热桥锚固件的结构示意图;

22.图5是本实用新型实施例中穿墙管件的结构示意图;

23.图6是图5中穿墙管件的应用状态图;

24.图7是图5中内叶墙套管的结构示意图;

25.图8是本实用新型实施例中墙板单元与梁的配合示意图;

26.图9是本实用新型实施例中墙板单元与柱的配合示意图;

27.图10是图8、9中墙板单元与梁、柱配合的主视图尺寸示意图;

28.图11是图10中墙板单元与梁、柱配合的俯视图尺寸示意图;

29.图12是本实用新型实施例中装配后无热桥一体化墙板阳角处的结构示意图;

30.图13是图11中墙板单元阳角的尺寸示意图;

31.图14是图12中墙板单元与梁、柱配合的主视图尺寸示意图;

32.图15是图14中墙板单元与梁、柱配合的俯视图尺寸示意图;

33.图中:1-内叶墙,2-保温层,3-外叶墙,4-锚固件主体,5-内叶墙套环,6-外叶墙套环,7-连接件,8-套筒,9-内叶墙套管,10-外叶墙套管,11-保温材料,12-密封胶,13-凸檐,14-梁,15-柱,16-阳角配合面,17-阴角配合面。

具体实施方式

34.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

35.如图1、3、6所示,本实用新型实施例提供的一种装配式超低能耗建筑无热桥一体化墙板,包括若干个墙板单元,所述墙板单元由内至外依次为内叶墙1、保温层2和外叶墙3,所述墙板单元内嵌装多个无热桥锚固件,所述无热桥锚固件依次贯穿内叶墙1、保温层2及外叶墙3,所述无热桥锚固件的两端不突出于内叶墙1及外叶墙3的外表面;两两相邻墙板单元的外叶墙端面及保温层外侧端面相互拼接并密封,两两相邻墙板单元的内叶墙端面及保温层内侧端面通过连接结构密封相连,若干个墙板单元依次拼接通过连接结构形成无热桥一体化墙板,所述无热桥一体化墙板内还设有密封处理的穿墙管洞。其中,所述无热桥锚固件包括锚固件主体4、内叶墙套环5和外叶墙套环6,所述内叶墙套环5及外叶墙套环6分别套装于锚固件主体4的两端,所述内叶墙套环5及外叶墙套环6分别通过连接件7与锚固件主体4密封相连,所述锚固件主体4的中部垂直嵌装在保温层2内,所述内叶墙套环5及外叶墙套环6分别浇筑于内叶墙1及外叶墙3内。

36.在本实用新型的一个具体实施例中,如图2所示,所述锚固件主体4的两端分别与内叶墙套环5及外叶墙套环6螺纹连接,所述内叶墙套环5及外叶墙套环6内的螺纹旋向相反;所述连接件7为销键,所述销键水平贯穿内叶墙套环5与锚固件主体4,所述销键水平贯穿外叶墙套环6与锚固件主体4。

37.具体设计时,所述锚固件主体4的材料选用玄武岩纤维增强环氧树脂基复合筋材,强度高、耐腐蚀;所述内叶墙套环5及外叶墙套环6均为纤维增强塑料;所述内叶墙套环5及外叶墙套环6的外表面设有螺旋纹,所述内叶墙套环5及外叶墙套环6之间的锚固件主体4表面设有螺旋纹,借助螺旋纹能够增强与内叶墙及外叶墙混凝土的接触面积。

38.如图2、4所示,所述内叶墙套环5及外叶墙套环6为圆筒状套环或圆锥状套环,所述圆筒状套环及圆锥状套环均为一端敞口、另一端封闭;圆筒状套环的封闭端设有突出的锥尖,方便插入穿透保温层;圆筒状套环的敞口端设有贴于保温层2表面的凸檐13,借助凸檐能够对其进行限位;圆锥状套环的封闭端为小径端、且其内侧与锚固件主体4的末端抵接;所述圆筒状套环的外径比锚固件主体4的外径大1cm,所述圆锥状套环的大径端外径比锚固件主体4的外径大1.5cm、小径端外径比锚固件主体4的外径大0.5cm;所述锚固件主体4的外径≥16mm,所述销键的直径为7mm。

39.为了确保无热桥锚固件在墙板单元内的密封性能,所述锚固件主体4与保温层2之间的空隙处填充聚氨酯发泡剂,所述销键与内叶墙套环5及外叶墙套环6之间的空隙处填充密封胶。

40.在本实用新型的一个具体实施例中,如图5、6所示,所述穿墙管件包括套筒8、内叶墙套管9和外叶墙套管10,所述套筒8嵌装于保温层2内,所述内叶墙套管9与套筒8里侧一端相连、且浇筑于内叶墙1内,所述外叶墙套管10与套筒8外侧一端相连、且浇筑于外叶墙3内;所述套筒8内部填充保温材料11、且其两端密封。

41.具体制作时,所述内叶墙套管9及外叶墙套管10与套筒8相连的一侧均设有连接短管,用于与套筒8螺纹连接。所述套筒8与保温层2之间的空隙处填充聚氨酯发泡剂,所述内叶墙套管9及外叶墙套管10的内壁填充一圈保温材料11并在其中部填充密封胶12;所述内叶墙套管9的内侧表面粘贴防水隔汽膜并延伸至周围内叶墙1表面上,所述外叶墙套管10的外侧表面粘贴防水隔汽膜并延伸至周围外叶墙3表面上,所述防水隔汽膜的表面涂抹白乳胶。

42.在装配无热桥一体化墙板过程中,所述无热桥一体化墙板的相邻墙板单元之间的拼缝距离控制在5mm以内,相邻墙板单元之间的拼接处涂抹密封胶;相邻墙板单元之间拼缝表面依次粘贴耐碱玻纤网格布、防水隔汽膜和防水透汽膜,所述防水隔汽膜的表面涂抹白乳胶,所述耐碱玻纤网格布、防水隔汽膜和防水透汽膜的粘贴宽度不少于100mm。

43.本实用新型还提供一种装配式超低能耗建筑安装方式,多块无热桥一体化墙板组成墙体,所述连接结构为梁柱结构或现浇环混凝土结构,所述梁柱结构为嵌装在墙体内侧的梁14和柱15,所述梁14和柱15的一侧朝向墙体内部、相对的另一侧延伸至保温层2的中部,所述梁14和柱15均设置于两个相邻的墙板单元之间,如图8-15所示;所述墙体的阳角部位及阴角部位的相邻墙板单元边缘均为交错拼接,如图12、13。

44.以下为装配式超低能耗建筑中无热桥一体化墙板的具体制作过程:

45.(1)墙板单元、梁和柱的结构参数分别为柱宽z、梁高l、内叶墙的高度h、宽度为w;4个调节参数,分别为内叶墙厚度h1,保温层厚度h2,外叶墙厚度h3,梁柱等部位保温厚度为h4,为保证装配式超低能耗建筑梁柱处满足无热桥要求,h4一般为100~120mm。

46.通过8个参数的有机结合,可以满足多种建筑结构类型的墙板尺寸。例如:

47.框架结构墙板通过梁柱连接时,框架结构的梁侧拼接墙板采用h1、h2、h3、h4四个调节参数和梁高l进行组合设计(如图11),柱侧的拼接墙板采用h1、h2、h3、h4四个调节参数和柱宽z进行组合设计(如图11),墙板单元与梁、柱配合的尺寸组合设计如图8、9,阴阳角处墙体采用h1、h2、h3三个调节参数和墙板宽w进行组合设计(如图12-15)。

48.剪力墙结构墙板连接时,现浇混凝土结构形成暗梁、暗柱,现浇部位等效框架结构

中的梁柱进行墙板设计,墙板尺寸可参照其结构尺寸与调节参数进行组合。

49.(2)无热桥锚固件的尺寸及形式

50.1)当内叶墙厚于外叶墙时,无热桥锚固件的锚固件主体为双头螺旋钉状锚固件,锚固件主体的材料为玄武岩纤维增强环氧树脂基复合筋材,表面包裹玻璃纤维,呈螺旋状分布,其优点是强度高、耐腐蚀。外侧包裹的内叶墙套环及外叶墙套环均采用纤维增强塑料,外侧为螺纹形式的圆筒状套环,能够增强与内叶墙及外叶墙浇注混凝土的接触面积。锚固件上下两端的外侧包裹圆筒状套环的螺纹呈反向分布,进一步加固内叶墙套环及外叶墙套环与锚固件主体的固定牢固性。如图3所示。锚固件主体直径一般≥16mm,两端包裹的圆筒状套环直径为锚固件直径+1cm,两端圆筒状套环与锚固件主体采用销键连接,内叶墙侧两销键间隔5cm,外叶墙侧销键居中布置,销键为直径7mm的圆柱形。

51.2)当内叶墙与外叶墙的厚度相同时,采用的无热桥锚固件的锚固件主体为双头螺旋锥形状锚固件,锚固件主体材料为玄武岩纤维增强环氧树脂基复合筋材,表面包裹玻璃纤维,呈螺旋状分布,其优点是强度高、耐腐蚀。外侧包裹锥形体为纤维增强塑料,外侧为螺纹形式的圆锥状套环,增强与混凝土的接触面积。锚固件上下两端的外侧包裹圆锥状套环的螺纹呈反向分布。如图4所示。锚固件主体直径一般≥16mm,包裹圆锥状套环大径端直径为锚固件主体直径+1.5cm,小径短直径为锚固件主体直径+0.5cm,圆锥状套环与主体采用销键连接,销键居中布置,销键为直径7mm的圆柱形。

52.(3)无热桥一体化墙板的制作方式

53.墙板模具根据结构参数及调节参数进行组合安装,模具可以实现循环利用,提高使用效率,降低预制成本。

54.保温层的保温板按照尺寸裁剪完成后,经过计算,确定每平方米所需无热桥锚固件个数,一般按不少于6个布置。制作步骤如下:

①

将锚固件主体插入保温板中,减少晃动,避免保温板孔与锚固件主体间距超过3mm,超出3mm时采用聚氨酯发泡剂封堵;

②

将内叶墙套环套入锚固件主体,插入销键,空隙处打入密封胶密封;

③

将外叶墙套环套入锚固件主体,插入销键,空隙处打入密封胶密封。

55.④

清理模台,放置钢筋笼,固定保温板,浇筑混凝土,完成内叶墙的制作;

⑤

清理模台,放置钢筋网,固定现有墙板,浇筑混凝土,完成外叶墙的制作。其中,

②

~

⑤

步骤可以互相调换,但必须满足

②

在

④

之前,

③

在

⑤

之前。墙板制作精度控制在

±

3mm以内。

56.(4)穿墙套管处的制作

57.套筒、内叶墙套管及外叶墙套管均采用柔性pvc套管,套管两端与内叶墙套管及外叶墙套管采用螺纹连接,套筒两端外侧有螺纹,内外叶墙套管的连接短管内设螺纹,具体尺寸如图7所示。根据设计图纸,精准定位穿墙管道位置,确定后,将套筒插入保温材料中,套筒内保温材料保留,后续安装时再取出,套筒外采用聚氨酯发泡剂填实与保温层之间的空隙。嵌于保温层的套筒长度为h2,直径为d,两端螺纹宽度分别为n,内叶墙套管长度为h1,内螺纹宽度n,外叶墙套管长度为h3,内螺纹宽度为n。 两侧套管拧紧后,结合一体化墙板制作步骤进行制作。墙板制作完成后,内外叶墙板套管处沿内壁填充厚度为r的保温材料,采用密封胶密封紧实后,室内侧粘贴防水隔汽膜至保温层套管内壁,室外侧粘贴防水透汽膜至保温层套管内壁。室内外侧墙板均沿墙覆盖粘贴100mm,涂抹白乳胶,确保套管处气密性。

58.(5)无热桥一体化墙板及墙体安装

59.装配式无热桥一体化墙板安装时应注意以下几点:

60.①

墙板单元及无热桥一体化墙板在安装时,各处拼缝距离控制在5mm以内。拼接处首先涂抹密封胶,涂抹面积不少于90%,再固定好墙板。无热桥一体化墙板固定完成后,检查拼缝位置密封胶饱满度,采用发泡剂继续充缝隙,保证拼缝处饱满度95%以上。待发泡剂干硬后,铲除溢出部分,室内外侧涂抹密封胶,分别粘贴耐碱玻纤网格布、防水隔汽膜和防水透汽膜,涂抹白乳胶密封。防水隔(透)汽膜及粘贴耐碱玻纤网格布粘贴宽度不少于100mm。

61.(2)梁及其上下无热桥一体化墙板结构施工完成后,室内侧缝隙处采用密封胶密封填实,粘贴耐碱玻纤网格布、柔性防水隔汽膜,防水隔汽膜宽度高于交接处100mm。

62.(2)吊点处、施工拼缝处、墙板与楼板地面、墙板与梁柱处、后浇带等部位采用灌浆料密实,粘贴防水隔汽膜、防水透汽膜,涂抹白乳胶,粘贴面积应覆盖该部位,并宽100mm。

63.(3)穿墙管件安装完成后,保温层内管道与套筒间采用聚氨酯发泡剂填实,密实度应在98%以上。待发泡剂干硬后,铲除溢出部分,涂抹密封胶,粘贴防水隔汽膜、防水透汽膜,确保建筑气密性。暂时不安装管道的穿墙管件采用同样方法处理,并做好标记,避免用户后期使用时在其他位置私自开洞。

64.(4)所用的防水隔汽膜、防水透汽膜均采用柔性材料,与各种材料贴合紧密度高,确保建筑高气密性。

65.综上所述,本实用新型具有结构简单紧凑、安装方便快捷、保温隔热性能好的优点,无热桥锚固件完全嵌入无热桥一体化墙板中,无需后期涂抹聚氨酯发泡剂封堵;墙板制作时,穿墙管件提前预制到墙板中,无需后开洞,不破坏保温连续性;墙板制作时可根据建筑结构类型,进行墙板尺寸个性化定制,仍能满足无热桥要求。本实用新型装配灵活方便,适用于不同地区不同类型的超低能耗建筑的制作,方便推广应用。

66.本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1