一种超高性能混凝土弹性球浇筑模具

1.本实用新型涉及一种混凝土浇筑设备,具体涉及一种超高性能混凝土弹性球浇筑模具。

背景技术:

2.混凝土因易于成型,取材方便等优点,已成为国内外基础设施建设领域中采用最为广泛的建筑材料。随着国民经济的发展和结构服役环境登记的提升,对混凝土质量的要求越来越高。传统混凝土已不能适用当前工程建设的需求,要求混凝土具有更高的强度、更高的耐久性以及更优的工作性能。

3.超高性能混凝土(ultra high performance concrete,uhpc)是指抗压强度超过120mpa,抗拉强度超过5mpa的水泥基符合材料,被誉为“面向未来的超级混凝土”和“21世纪最具有创新性的水泥基复合材料”。uhpc因具有较高的强度、韧性以及优异的耐久性和抗冲击性能,已成为目前国内外研究人员研究的热点,成为结构性能改善、寿命提升以及结构创新、高质量发展的新一代工程材料。uhpc材料的发展理念高度契合国家对于建设资源节约型和环境友好型社会的发展要求。在同等条件下,uhpc结构的体积仅为传统普通混凝土的1/3,在满足工程应用要求的情况下可大幅减少钢材和水泥的消耗,对于保护资源、保护环境有着重要的实际意义。

4.为了更好的推动更多的技术人员和相关行业了解、开发和应用uhpc,近年来有学者利用uhpc弹性球的相关测试结果(弹起高度和裂缝宽度)对uhpc材料性能进行评价,并在全国范围内组织了相应的弹性球设计大赛,通过弹性球回弹高度及损伤程度的大小,直观体现了uhpc的优越性能,有助于大家了解uhpc,进而推动uhpc在各个行业的应用和发展。

5.目前对uhpc性能测试时,通常采用先将一个半球模具填充uhpc,将空心球内模压入并固定,然后与另一半球进行合模,最后通过挤压使两个uhpc半球形成一个整体,但在挤压过程中无法对内模进行固定,导致成型后球体厚度不均匀,变形严重,且在振捣过程中易发生uhpc材料下沉、空心球内模上浮的难题。另一种方法是在浇筑之前通过螺栓将两个半球模具进行紧固,使其成为一个整体,然后在向其内部填充uhpc。这种方式由于采用的是两个半球模具,因此在浇筑时不好固定,无法在浇筑时对其振动,容易引起孔洞、蜂窝等病害,而且该方式不能考虑空心的情况,这不仅使球体重量过大,且还容易造成材料的浪费。因此,亟待设计一种操作简单、便于振捣、节约材料的uhpc空心球的浇筑模具。

技术实现要素:

6.本实用新型针对上述现有技术的不足,提供了一种超高性能混凝土弹性球浇筑模具,该模具结构简单、设计合理,能充分发挥uhpc材料的力学性能和物理性能,浇筑时不仅能保证超高性能弹性球厚度和尺寸的统一,还易于浇筑、振捣和脱模。

7.为此本实用新型采用的技术方案是:一种超高性能混凝土弹性球浇筑模具,其特征在于,包括上合模、下合模、子弹形限位柱、撑杆和空心球,所述上合模内设有半球形上内

模空腔,所述下合模内设有与上合模相对应的另一半球形下内模空腔,所述上内模空腔和下内模空腔合在一起形成整个球形模具,所述上合模和下合模在浇筑超高性能混凝土之前通过排铰合页连接,在浇筑时通过弹簧锁扣和排铰合页使上、下内模空腔形成一个整体,所述空心球置于上合模和下合模之间,所述空心球外表面与上合模和下合模内模空腔之间通过一定数量且相互配套的撑杆和子弹形限位柱进行支撑,所述上合模顶部中心位置设置有供超高性能混凝土通过的浇筑口。

8.优选地,所述空心球表面设置有6个两两相互垂直的撑杆,采用这种设计,可便于子弹形限位柱的安装。

9.优选地,为使浇筑后超高性能混凝土弹性球均匀、完整,所述子弹形限位柱采用与超高性能混凝土弹性球相同的材料,子弹形限位柱底部设有供与撑杆相互连接的圆孔,子弹形限位柱与撑杆之间采用过渡配合的方式进行连接。

10.优选地,所述弹簧锁扣由弹簧锁扣扣身和弹簧锁扣钩子组成,所述弹簧锁扣扣身和弹簧锁扣钩子均为6个,将一个弹簧锁扣扣身和一个弹簧锁扣钩子视为一组,总共6组,然后各组弹簧锁扣扣身合钩子按照合适的距离对称布置在下合模和上合模的三个侧立面的表面,每个侧面各布置2组。

11.优选地,所述上合模合下合模正面设置把手,在不对弹性球产生损伤的情况下,可通过提供的两个把手轻松实现弹性球浇筑模具的拆除。

12.优选地,为防止弹性球在浇筑过程中发生错动,所述下合模顶面合上合模底面设置有放错位的定位销钉和定位销钉孔,所述定位销钉和定位销钉孔的数量均为4个,且分别对称布置在上合模底面和下合模顶面的四个边角处。

13.优选地,为防止空心球在浇筑和振捣过程中发生偏置,所述子弹形限位柱与撑杆组合后的长度为超高性能混凝土弹性球与空心球半径之差。

14.本实用新型与现有技术相比具有以下优点。

15.本实用新型通过弹簧锁扣和排铰合页相结合的方式实现对上合模和下合模的固定,这种固定方式不仅能轻松实现上合模和下合模之间的紧密连接,且结构简单,便于操作。

16.本实用新型通过在上合模底面和下合模顶面设置相对应的定位销钉孔和定位销钉,有效避免了浇筑过程中上、下合模之间的错动,进而保证了成型后球体的质量,防止球体发生变形、错台等构造问题。

17.本实用新型通过在空心球外表面与上、下合模之间设置一定数量且相互配套的撑杆和子弹形限位柱,有效保证了空心球和外合模之间的有效距离,防止空心球在浇筑过程中发生偏移,这样的设置方式有效解决了浇筑后弹性球浇筑层厚度不一致的问题。

18.本实用新型通过设置在上、下合模正面的把手,在不损伤球体的情况下,轻松实现拆模,可有效避免以往在拆模时发生模具破坏的难题,同时亦能提高工作效率。

19.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

20.图1是撑杆安装后空心球结构示意图。

21.图2是子弹形限位柱与撑杆连接后空心球结构示意图。

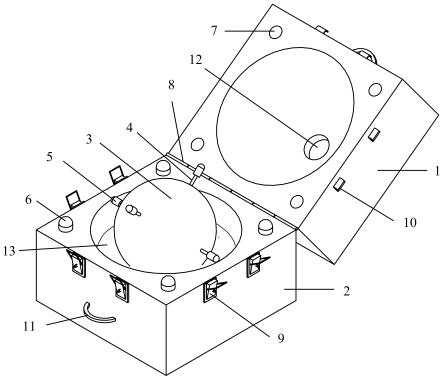

22.图3是本实用新型展开时的结构示意图。

23.图4是本实用新型合模时的结构示意图。

24.图5是本实用新型合模时的左视结构示意图。

25.图6 是本实用新型合模时的前视结构示意图。

26.图7是本实用新型结构

ⅰ‑ⅰ

剖面左视图。

27.图8是本实用新型结构

ⅱ‑ⅱ

剖面前视图。

28.附图标记说明:1—上合模;2—下合模;3—空心球;4—撑杆;5—子弹形限位柱;6—定位销钉;7—定位销钉孔;8—排铰合页;9—弹簧锁扣扣身;10—弹簧锁扣钩子;11—把手;12—浇筑口;13—超高性能混凝土。

具体实施方式

29.如图1至图7所示,本实用新型包括上合模1、下合模2、子弹形限位柱5、撑杆4和空心球3,所述上合模1内设有半球形上内模空腔,所述下合模2内设有与上合模1相对应的另一半球形下内模空腔,所述上内模空腔和下内模空腔合在一起形成整个球形模具,所述上合模1和下合模2在浇筑超高性能混凝土13之前通过排铰合页8连接,在浇筑时通过弹簧锁扣和排铰合页8使上、下内模空腔形成一个整体,所述空心球3置于上合模1和下合模2之间,所述空心球3外表面与上合模1和下合模2内模空腔之间通过一定数量且相互配套的撑杆4和子弹形限位柱5进行支撑,所述上合模1顶部中心位置设置有供超高性能混凝土13通过的浇筑口12。

30.本实施例中,为便于子弹形限位柱5的固定,所述空心球3表面设置设置有6个两两相互垂直,供与子弹形限位柱5连接的撑杆4。

31.本实施例中,为保证浇筑后超高性能混凝土弹性球表面均匀、完整,所述子弹形限位柱5采用与超高性能混凝土弹性球相同的材料。

32.本实施例中,为防止振捣过程中发生超高性能混凝土13材料下沉,而空心球3上浮的难题,所述子弹形限位柱5底部设有供与撑杆4相互连接的圆孔,子弹形限位柱5与撑杆4之间采用过渡配合的方式进行连接,连接后的长度为超高性能混凝土弹性球的厚度。

33.本实施例中,所述弹簧锁扣由设置在上合模1上的弹簧锁扣钩子10和设置在下合模2上的弹簧锁扣扣身9组成。

34.本实施例中,为防止浇筑和振捣过程中上合模1和下合模2之间发生错位,又能保持良好的对中性,所述上合模1底面和下合模2顶面的四个边角处对称设置了防错位的定位销钉孔7和定位销钉6。

35.本实施例中,所述弹簧锁扣扣身9和弹簧锁扣钩子10的数量均为6个,且两两相对对称布置在下合模2和上合模1的正面、左侧和右侧表面。

36.本实施例中,为便于拆模,所述上合模1和下合模2正面设置有易于拆模的把手11。

37.使用时,首先根据子弹形限位柱5的长度,截取6根撑杆4,并将其按照图1所示的方式均匀的紧固在空心球3外表面,其中撑杆4的长度由超高性能混凝土弹性球厚度和子弹形限位柱5的长度唯一确定。随后采用过渡配合的方式将子弹形限位柱5与撑杆4相连,使空心球3、撑杆4以及子弹形限位柱5形成一个整体,如图2所示,然后将外表面设置有撑杆4和子弹形限位柱5的空心圆3球置于上合模1与下合模2之间,使空心球3下侧子弹形限位柱5的子

弹形端部与下合模2内模空腔紧密接触,如图3所示。接着将上合模1的定位销钉孔6对准下合模2定位销钉5,并利用排铰合页8和弹簧锁扣对上合模1和下合模2进行固定,使上合模1和下合模2内模空腔与空心球3之间形成一个空心浇筑层,固定之后模具结构示意图如图4~6所示,剖面图如图7~8所示,通过采用过渡配合的方式将子弹形限位柱5与撑杆4相连,并使其与上合模1、下合模2内模空腔紧密接触,这是为了能撑住空心球3在合模内部作为型芯,6组子弹形限位柱5与撑杆4是为了保证其对中性更好,防止其在浇筑或振捣过程中发生偏置。

38.在上述设置完成后,可通过上合模1顶部中心位置设置的浇筑口12进行超高性能混凝土13的浇筑,为防止浇筑过程中产生气泡,在浇筑超高性能混凝土13的同时应对模具进行适当振动,从而使浇筑后的弹性体更加密实。浇筑完成后立即进行养护,待养护完成后释放上合模1和下合模2之间的弹簧锁扣,并利用上合模1和下合模2上的把手11进行拆模,进而获得完整的超高性能混凝土弹性球。

39.实施例分析

40.在本实施例中,按照上述超高性能混凝土弹性球浇筑装置成型方法,设计制作了直径为200mm,厚度为2mm的超高性能混凝土弹性球浇筑模具,并根据上述浇筑方式完成了超高性能混凝土弹性球的浇筑,浇筑时采用的超高性能混凝土抗拉、压强度分别为7.1mpa和143mpa。通过采用现有分析方法对其抗压性能、弹性韧性、光滑度和直径进行了测试,并利用式(1)对其圆球度进行了测试。其中弹性韧性测试采用如下方式进行测试:先在地面设置厚度为40mm、500mm的正方向钢板,然后通过将弹性球从指定高度(实验取2000mm)自由落体撞击地面钢板,记录回弹的高度,以回弹高度表征弹性球的弹性韧性。

41.圆球度计算公式如下。

42.d

dev

=[|d

av-d

x

|+|d

av-dy|+|d

av-dz|]

[0043]

式中,d

dev

表示圆球度;d

x

、dy和dz表示弹性球三轴方向直径,d

av

表示三轴方向直径算数平均值。

[0044]

通过测试可得本实施例中弹性球最大承受荷载大约为23kn,平均回弹高度为240mm,且在弹性韧性测试过程中表面基本没有出现肉眼可见的裂缝,表明本实施例中弹性球强度较高,能满足弹性球裂后裂缝宽度小于0.1mm的损伤要求。通过圆球度测试结果,发现本实施例弹性球平均圆球度为3mm,满足常规圆球度小于5mm的需求。上述表明,采用本实用新型结构能实现结构密实、强度高、表面光滑且圆球度较好的超高性能混凝土弹性球的浇筑。

[0045]

以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制。凡是根据实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1