超大口径钢筋混凝土顶管管节预制装置及施工方法与流程

本发明涉及一种超大口径钢筋混凝土顶管管节预制装置及施工方法,属于土木工程领域,适用于钢筋混凝土顶管管节预制施工。

背景技术:

1、道路市政工程中的顶管工程项目,其施工现场一般都是在城市繁华地带,从而导致施工作业面狭窄。通常情况下,在繁华地带施工作业面仅仅只包括工作井和吊装顶管管节的空间,所以要制作混凝土顶管管节,一般选择相对远离工作井的地方预制。混凝土管节质量好坏直接关系着顶管工程的成败,为了保证顶管工程顺利继续,必须在管节预制上严把质量关。

2、传统的混凝土管节预制采用内、外部简易支架和组合小钢模或木模,人工浇筑混凝土的方法,此工艺需要投入的人工较多,由于预制管节直径较小,工作面小,工效较低,所以每节预制管模板及支架施工的时间较长,机械化施工程度也不高,且模板接缝处混凝土不饱满及混凝土外观质量较差。超大断面管节因截面尺寸较大,外轮廓尺寸大,每节段重量超过百吨,从而管节的预制模具需要结构强、尺寸大,重量重,传统圆形模具拆装困难,甚至无法拆装。传统工艺需要投入的人工较多,由于预制管节直径较小,工作面小,工效较低,所以每节预制管模板及支架施工的时间较长,机械化施工程度也不高,且模板接缝处混凝土不饱满及混凝土外观质量较差。传统的翻转吊具翻转管材时,翻转速度太快,由于管材自身重量太大,惯性产生额外冲量,降低吊具安全性能,容易发生事故,使管子产生局部裂缝和缺角掉边的现象。超大口径管子混凝土方量大,加料次数多,传统的将军帽布料不均匀,不但增加了振捣的工作量而且也会给混凝土带来密实度不均匀的问题。在顶管管节拼装以及顶进施工过程中,保障超大口径钢筋混凝土顶管管节预制质量成为项目面临的问题与挑战。

3、鉴于此,亟待提出了一种超大口径钢筋混凝土顶管管节预制装置及施工方法。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供一种超大口径钢筋混凝土顶管管节预制装置及施工方法。

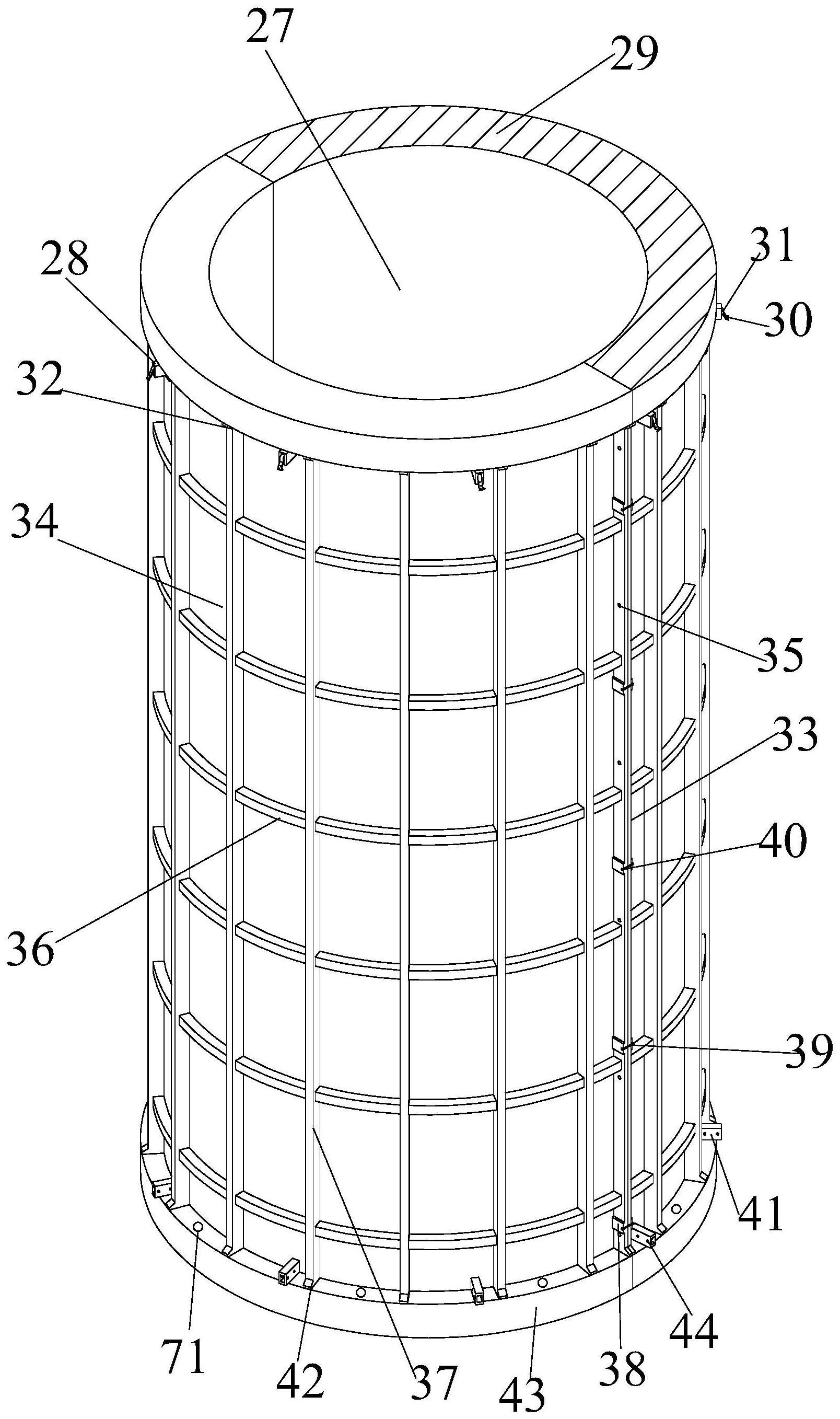

2、这种超大口径钢筋混凝土顶管管节预制装置,包括:底部模板、中部半圆形模具、顶部模具、内模和底座钢套环临时调整稳固装置;

3、所述的底部模板位于中部半圆形模具下方,顶部模具位于中部半圆形模具上方,两个中部半圆形模具通过拼接竖版拼接为一个整体;所述的内模位于中部半圆形模具内部腔体内;内模内壁上设有带伸缩套筒的纵向连杆;

4、所述的底部模板从上到下设有多级台阶层,依次为底部插口层和底部承口层,所述的底部模板顶部下方设有多个耳板,耳板上设有挂钩和u形卡固件;底部模板的底部通过连接杆与支撑底座连接,支撑底座侧面设有多个底模吊装耳板;

5、所述的顶部模具下方设有多个顶部模具拼接件,顶部模具拼接件侧面设有对接孔,顶部模具也采用多级台阶层设计;

6、所述底座钢套环临时调整稳固装置包括调整杆、底座、竖向立柱和千斤顶,底座位于底部模板内,底座顶部中央设有竖向立柱,竖向立柱沿圆周设有千斤顶,千斤顶通过调整杆支撑在钢套环内壁上。

7、作为优选:中部半圆形模具外侧壁设有预留凹槽,半圆形模具顶板和半圆形模具底板之间的预留凹槽内设有多道竖向连接板,竖向连接板之间均匀设有多道横向连接板;所述的竖向连接板顶部和底部分别设有顶部楔形件和底部楔形件,顶部楔形件和底部楔形件分别与半圆形模具顶板和半圆形模具底板焊接连接。

8、作为优选:中部半圆形模具的顶部和底部分别设有半圆形模具顶板和半圆形模具底板,半圆形模具顶板下方设有多个固定件,半圆形模具底板上方设有多个底部拼接件;拼接竖版上设有多个固定板和转动卡固件,所述的固定板和拼接竖版侧面设有卡固槽;所述的中部半圆形模具顶部设有中部模具吊装耳板,中部模具吊装耳板侧面设有吊装耳板吊装孔,半圆形模具底板顶部设有多个对接预留孔;所述的固定件设有转轴,转轴上设有对接钩;所述的底部拼接件侧面设有底部拼接件预留孔;所述的固定板设在拼接竖版的两侧,转动卡固件与一端的固定板焊接连接。

9、作为优选:底部模板侧面设有预留槽,预留槽设有多个竖向连板;沿着底部承口层顶部的底部模板侧壁布设有钢套环,底部模板在边缘设螺丝孔;所述的底部插口层和底部承口层之间设有底模中部预留孔,底部插口层下方设有底模底部预留孔;所述的耳板通过插拔销钉连接u形卡固件,并用螺母和螺丝钉进行固定,所述的插拔销钉端部设有销钉预留孔;所述的u形卡固件中央设有穿孔,挂钩连接杆穿过穿孔与固定座连接,固定座固定在插拔销钉中央,挂钩连接杆下方设有挂钩。

10、作为优选:所述的纵向连杆外侧壁上下对称各设有一个伸缩套筒;内模内壁上还设有横向连杆、下部伸缩杆和顶部伸缩杆,纵向连杆内侧壁上设有伸缩千斤顶;所述的纵向连杆之间通过固定块连接,固定块外侧面设有横向连杆,固定块内侧面上设有套箍,套箍内设有转动杆;所述的套箍上设有套箍孔,转动杆上设有转动杆孔,两个转动杆端部顶部之间通过提拉柄连接;所述的伸缩千斤顶侧面设有千斤顶连杆,千斤顶连杆之间通过固定套筒进行稳固;所述的伸缩套筒分别与下部伸缩杆和顶部伸缩杆连接,顶部伸缩杆顶部设有吊装环;所述的纵向连杆顶部设有纵向连杆吊装件,横向连杆顶部设有吊装件。

11、作为优选:所述的内模内壁设有横向连接条和竖向连接条,横向连杆、顶部伸缩杆和纵向连杆分别卡固在横向连接条和竖向连接条之间。

12、这种超大口径钢筋混凝土顶管管节预制装置的施工方法,包括以下步骤:

13、步骤一、安装u形卡固件后通过底模吊装耳板吊放底部模板;将底座放在底部模板中心处的洞内;

14、步骤二、将钢套环吊装到底部承口层上方,调整千斤顶使调整杆顶压钢套环与底部模板贴合;

15、步骤三、拆除底座钢套环临时调整稳固装置,将绑扎好的钢筋笼放置在承口层上,同时在钢套环上焊接锚固筋,锚固筋与钢筋笼底部焊接;

16、步骤四、先将两片中部半圆形模具在拼接竖版处拼接;然后拼装内模并吊装在中部半圆形模具内部腔体内;

17、步骤五、将顶部模具与半圆形模具顶板顶部对准,同时将固定件与顶部模具拼接件对接,将对接钩与对接孔连接;

18、步骤六、在内模与顶部模具的顶部之间架设混凝土浇筑料斗,在中部半圆形模具与内模之间浇筑管节,同时对管节进行蒸养养护;

19、步骤七、先脱顶部模具,再脱内模,然后脱中部半圆形模具,最后再脱底部模板。

20、作为优选,步骤四中:旋转调整转动卡固件使转动卡固件卡固在卡固槽内,然后用螺杆穿过卡孔进行固定;用钢丝绳连接中部模具吊装耳板,然后用吊机将中部半圆形模具与底部模板对准进行拼接,半圆形模具底板搁置在底部模板顶部,底部拼接件与挂钩对准,然后将挂钩与底部拼接件预留孔连接,同时将螺丝孔与对接预留孔对准,并用螺杆固定。

21、作为优选,步骤四中:内模拼装与吊装的步骤为,将u形卡件穿过套箍孔和转动杆孔将套箍和转动杆进行固定,同时用固定套筒将两侧的千斤顶连杆进行固定;将横向连杆、顶部伸缩杆和纵向连杆分别安装在内模内壁上;用钢丝绳分别连接吊装环、吊装件和纵向连杆吊装件,然后用吊机将内模放置在中部半圆形模具内部腔体内。

22、作为优选,步骤七中:先解除固定件与顶部模具拼接件的连接,脱除顶部模具;然后将固定套筒松动,用钢丝绳向上拉转动杆,转动杆沿着套箍在竖向进行转动,同时带动横向连杆向内收缩,调整伸缩千斤顶使横向连杆、顶部伸缩杆和纵向连杆联动引起内模向内变径,将内模脱模;调整转动卡固件和解除卡孔处螺杆,脱中部半圆形模具,然后解除底部拼接件与挂钩连接,再脱底部模板。

23、本发明的有益效果是:

24、1)本发明采用高精度的分段式模具,突破传统模具设计思路,解决了大口径管节运输难的问题,拼装方便,提高了安装效率,施工周期短,具有广阔的应用前景。

25、2)本发明中顶管管身的外模采用两半模结构,中部半圆形模具便于拆卸,将整体模与两半模结合,优势互补,整体模具,分体拆装,保证了管节浇筑质量。

26、3)本发明中顶管管节内模采用可变径的圆钢模,提高了模板装拆效率,内模在伸缩杆作用下会自动内缩,以便从浇筑好的管节中不接触混凝土吊出,对混凝土管节不会造成损伤,提高经济效益。

27、4)本发明与传统预制模板的施工工艺相比,成功突破模具设计、生产工艺和技术控制等难题,研发出的高精度钢筋混凝土顶管生产新工艺和新装备,为今后研发类似的超大口径钢筋混凝土顶管管节预制施工技术积累了宝贵的经验,将对混凝土制管领域今后发展产生重大的影响。

- 还没有人留言评论。精彩留言会获得点赞!