一种铣削一体3D打印方法和3D打印机

本技术涉及3d打印,具体涉及一种铣削一体3d打印方法和3d打印机。

背景技术:

1、3d打印技术基于离散/堆积的分层制造原理,利用逐渐增加材料的方法来实现任意复杂形状及结构零部件或模具的一次性迅速精密制造成形,相对于传统的切削加工技术,具有明显优势。3d打印技术以三维数字模型为基础,通过喷头挤出、高能束扫描等手段,将金属、陶瓷、树脂等材料基本单元有选择性地连接起来,构建三维实体。3d打印发展到今天,形成了以粉体床熔融、定向能量沉积、材料挤出、黏结剂喷射、光固化等为代表的主流技术,并在此基础上不断衍生出新的技术。

2、立体光固化成型是原始的工业3d打印工艺。立体光固化成型3d打印机擅长生产具有高度细节、光滑表面光洁度和严格公差的零件。立体光固化成型零件上的优质表面光洁度不仅看起来漂亮,而且有助于零件的功能。多射流熔融3d打印是使用喷墨阵列将熔融剂施加到尼龙粉体床上。然后加热元件经过床层以融合每一层。熔融沉积成型3d打印机的功能是将塑料细丝逐层挤出到构建平台上。

3、然而,现有技术中的3d打印方法往往打印效率低下,设备昂贵,尺寸精度低、表面光洁度低,且可以打印成材料种类有限。

技术实现思路

1、本发明的目的在于提供一种铣削一体3d打印方法,增减材同步进行,能够解决粉体挤出技术在3d打印生坯过程中,3d打印效率低,尺寸精度不高,表面光洁度差等问题,且设备占地小,操作方便,该方法可3d打印材料种类广泛,既可以3d打印金属,又可以3d打印陶瓷。

2、为达到上述发明目的,采用如下技术方案。

3、一种铣削一体3d打印方法,包括如下步骤:

4、将3d打印材料加入3d打印机,边3d打印边铣削即得生坯;

5、其中,3d打印材料包括金属粉体和/或陶瓷粉体制成的颗粒;

6、边3d打印边铣削的操作为:

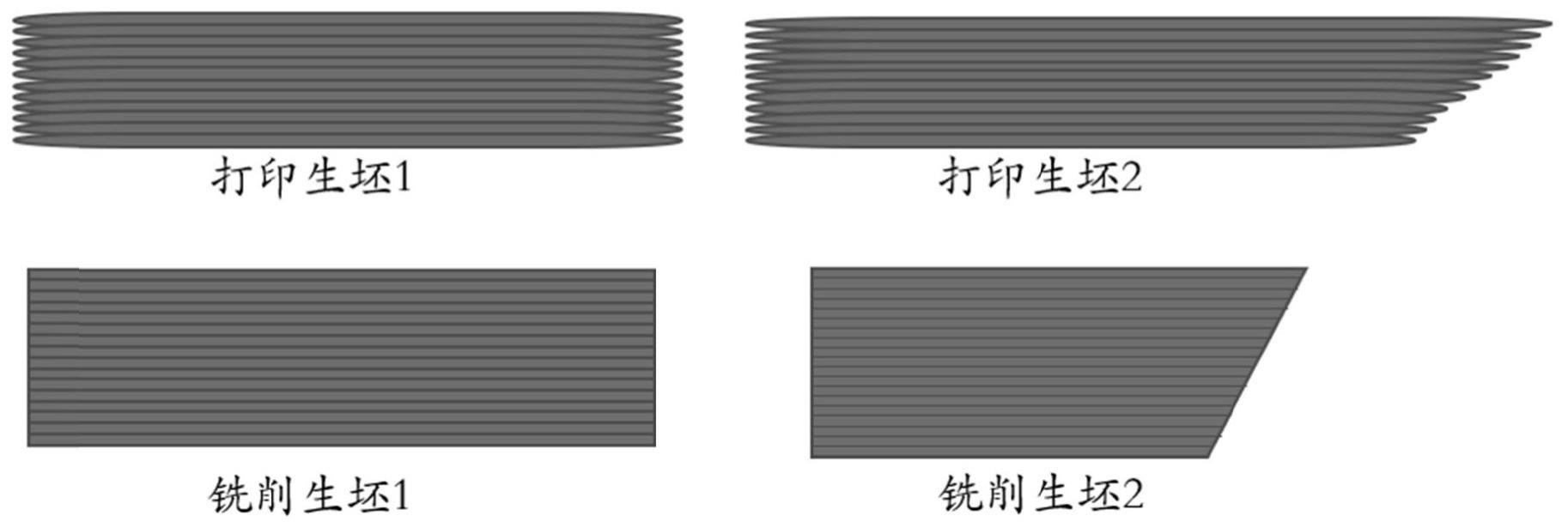

7、喷嘴每3d打印一层生胚层,铣刀对生胚层的外周加工一次,使得所述生胚层的外周平滑。

8、本技术3d打印方法在打印完一层之后立刻进行铣削,将表面的圆弧变为光滑的斜面或者平面。如果打印完之后,再铣削,则很多构件无法铣削加工,尤其是在打印一些内部流道或者镂空结构时,打印结束再铣削无法达到所需的精度。而本技术边打印边铣削的方法把三维复杂结构二维平面化,打印出的每一层经过铣削后再叠加,能够有效打印复杂结构。

9、优选地,上述3d打印方法使用至少一个喷嘴进行3d打印。使用多个喷嘴进行3d打印时,每个喷嘴均独立运动,互不干涉,并且可以呈任意角度运动。

10、优选地,3d打印得到生坯后进行脱脂、烧结。脱脂能够去除高分子填充剂,烧结能够进一步去除剩余高分子,实现产品的致密化,增加产品的强度。

11、更优选的,脱脂使用催化脱脂、溶剂脱脂或热脱脂的方法。

12、更优选的,烧结使用真空烧结炉、气氛烧结炉或压力烧结炉。

13、优选地,粉体制成的颗粒为直径2.0-3.5mm,长度2.0-4.5mm的圆柱。

14、上述颗粒大小有利于3d打印的进行。如果颗粒过小,易聚集成团,而颗粒过大,则会导致大量空隙出现,使喂料不均匀,导致喂料在加热挤出的过程中不连续,喂料流动性差,最终3d打印失败。

15、优选地,3d打印材料还包括高分子化合物。

16、优选地,制备3d打印材料,步骤如下:

17、将金属粉体和陶瓷粉体中的至少一者以及高分子化合物在密闭空间加热并揉搓混合,混匀后切粒,形成所述3d打印材料。

18、优选地,加热温度为180-240℃。

19、优选地,揉搓时间为0.5-3小时。

20、更进一步优选地,纯金属粉体包括铜、钨、铝、钛中至少一种。

21、更进一步优选地,合金粉体包括不锈钢、铜合金、钨合金、铝合金、钛合金中至少一种。

22、更进一步优选地,钨合金包括yg16、wc。

23、更进一步优选地,不锈钢包括17-4ph不锈钢、316l不锈钢、304不锈钢。

24、更进一步优选地,合金粉体包括硬质合金、高温合金中至少一种。

25、更优选的,陶瓷粉体包括碳化硅、氮化硅、氧化铝、氧化锆中至少一种。

26、更优选的,高分子化合物包括聚甲醛、高密度聚乙烯中至少一种。

27、更优选的,高分子化合物包括聚甲醛(pom)、高密度聚乙烯(hdpe)、聚丙烯(pp)、聚乙烯醇(peg)、硬脂酸(sa)中的至少一种。

28、现有技术中生坯具有一定的强度,可能给铣削造成困难;本发明中使用金属粉体与高分子材料制成的颗粒或陶瓷粉体与高分子材料制成的颗粒作为打印材料,其强度远远低于纯金属或者纯陶瓷固有强度,因此铣削难度小,加工速度快,刀具磨损小。并且,本技术3d打印方法对打印环境要求较低,无需真空,有利于简化3d打印步骤,增加打印速度,并且简化3d打印设备。通过高分子包覆金属或者陶瓷,使其与空气中的氧气隔离,此外3d打印过程中有螺杆挤压,通过三段式设计进料段、压实段和稳流段,提前挤出气泡,挤压密实,使打印出的生坯无气泡。

29、优选地,3d打印产品的尺寸精度最高为±0.02mm,表面光洁度最高为0.8μm。

30、现有技术中采用粉体床熔合技术进行的3d打印,3d打印出的生坯尺寸精度一般在±0.1mm,表面有颗粒感;粉体熔融挤出3d打印技术尺寸精度一般在±0.3mm,表面粗糙,粗糙度为0.25mm。而本技术的铣削一体3d打印方法,精度可以达到±0.02mm,表面光洁度为0.8μm。

31、优选地,3d打印的生坯层的层厚≤所述喷嘴直径的一半。

32、层厚即3d打印过程中切片的厚度,层厚会直接影响3d打印出的生坯的表面光洁度;增加层厚可以使用直径较大的喷嘴,能够有效提高3d打印速度,然而3d打印出的生坯表面光洁度也会增加。本技术使用铣刀处理3d打印出的片层,能够有效降低粗糙度,因此能够使用直径较大的喷嘴提高3d打印速度。

33、优选地,喷嘴为1至多个,多个喷嘴进行3d打印时,不同喷嘴用于打印不同的3d打印材料。打印过程中多个喷嘴与铣刀的运动互不干涉。本技术3d打印方法能够进行复合材料的打印,通过多个喷嘴同时打印不同材料。因此本技术3d打印方法可用于一体打印多材料生坯或梯度材料生坯,之后进行脱脂烧结即得复合材料制品。

34、优选地,将3d打印材料加入3d打印机的步骤具体为:

35、将3d打印材料加入螺杆挤出机构;

36、螺杆挤出机构包括螺杆和喷嘴,螺杆挤压3d打印材料,向喷嘴喂料。

37、优选地,3d打印速度为120mm/s。

38、3d打印速度会影响3d打印出的生坯的质量,现有技术通常通过降低3d打印速度提高生坯表面质量。此外,为了提高生坯表面质量,现有技术还采用细喷嘴,降低3d打印层厚的方法。而本技术的铣削一体3d打印方法不需要依赖3d打印管控来控制生坯表面质量,通过铣刀加工来控制生坯表面质量。

39、本发明的另一目的在于提供一种3d打印机,使用上述3d打印方法进行3d打印,或

40、3d打印机先3d打印出完整生坯,再对生坯外表面进行铣削。

41、优选地,3d打印机包括螺杆挤出机构和铣削机构。3d打印过程中,螺杆挤出机构和铣削机构共同工作3d打印出生坯,3d打印过程中无需移动生坯或反复转换工位,提高3d打印效率。

42、优选地,螺杆挤出机构和铣削机构共用x轴。

43、更优选的,螺杆挤出机构和铣削机构在x轴和y轴方向移动。

44、更优选的,螺杆挤出机构包括螺杆和喷嘴。

45、更进一步优选的,螺杆分为进料段、压实段和稳流段。

46、3d打印材料在进料段投料,通过螺杆挤压,在压实段被压实,最终通过稳流段向喷嘴喂料。并且,3d打印过程无需真空条件,在3d打印前,可以通过螺杆提前挤出气泡,挤压密实,使得喷嘴在3d打印时的出料无气泡。

47、更优选的,铣削机构包括主轴和铣刀。

48、更进一步优选地,铣刀包括圆柱形铣刀、面铣刀、立铣刀、三面刃铣刀和t型铣刀。

49、根据需要3d打印的产品结构,可以选用不同的铣刀。

50、优选地,3d打印机还包括3d打印平台。

51、更优选的,3d打印平台沿z轴上下运动。

52、优选地,喷嘴直径为0.2-3.0mm;所述喷嘴与所述3d打印平台的距离为喷嘴直径的10%-50%。

53、优选地,3d打印机的3d打印速度最高为120mm/s。

54、与现有技术相比,本发明的有益效果为:

55、现有技术中,在3d打印生坯时,生坯的层与层之间有明显的层纹,层纹是影响表面光洁度的主要因素。层纹与3d打印的工艺切片厚度有关,当切片厚度为0.2mm时,表面粗糙度约为0.15-0.2mm之间,当3d打印层厚为0.05mm时,生坯层厚约为0.03-0.05mm。而0.05mm已经是接近极限的厚度了,因此生坯的层纹无法消除。为解决这个问题,本技术3d打印方法使用边3d打印边铣削,从而达到平滑过度,提高样品的表面粗糙度和光洁度,控制表面质量。本技术3d打印方法得到的生坯粗糙度最高可以达到μm级别,极大的改善了技术生坯表面质量,经过脱脂烧结后,产品质量进一步提高。由于本技术的铣削一体3d打印方法不需要依赖3d打印管控来控制生坯表面质量,通过铣刀加工来控制生坯表面质量,可以使用较大直径的喷嘴以及较厚的层厚,因此可以有效提高3d打印的速度,达到120mm/s,提高3d打印效率。

- 还没有人留言评论。精彩留言会获得点赞!