一种模块房整体结构、组装、运输方法及现场安装方法与流程

本发明涉及模块化建筑,特别是一种模块房整体结构、组装方法、运输方法及现场安装方法。

背景技术:

1、模块房,也被称为集装箱房或移动房屋,它具有快速搭建、可移动、可重复使用等特点。现有的模块房通常采用集装箱式结构,包括端部框架、梁和楼板,工厂搭建后统一采用集装箱形式运输,运输至施工现场进行安装固定。然而现有的模块房主要存在以下缺陷:(1)灵活性差,楼板、窗体等不能转动,只能将一个个模块房进行拼装搭建,从而导致安装速度慢,运输成本高;(2)若想搭建高层或者超高层楼房,当若干个模块房上下叠放时,梁杆承受载荷能力弱;(3)上下模块房之间吊装拼接时,上层模块房不易与下层模块房快速定位连接;(4)空调外机需要现场安装,费时费力;(5)窗帘通常设置在玻璃外面,不抗风、易损坏、定制麻烦,而且占用空间,若设置在玻璃里面,容易使玻璃漏气,且不易检修;(6)现有模块房在工厂预制时,主要包括墙板、屋顶、地板、门窗等模块的制作,甚至加入电气线路、管道布置以及室内装饰,但模块房内的空间仍旧利用率低,导致运输成本提高;且工厂装配时不能根据模块房的不同用途进行选择性装配;(7)现有模块房运输时,只能单个运输,而叠放运输时承载力差,例如海运时需要叠放若干个模块房,导致角件强度不够,承载力差;(8)现有模块房在现场施工时,是将活动楼板收回后进行吊装,吊至目标位置后再翻转打开,但这种方式会导致楼板在高空下放时费时费力,而且在吊装过程中活动楼板容易产生松动导致向下翻转,危险系数高;(9)现有的屋顶机房通常是设计成房屋结构,并非符合集装箱尺寸,材料运输成本高,搭建慢,而且太阳能板通常与屋顶机房分开设置,占用空间大。

2、综上种种,本发明亟需设计一种全新模式的模架房,来解决上述技术问题。

技术实现思路

1、本发明的目的是克服现有技术的上述不足而提供一种空间利用率高,灵活性强,运输成本高,装配简便的模块房整体结构、组装、运输方法及现场安装方法。

2、本发明的技术方案是:

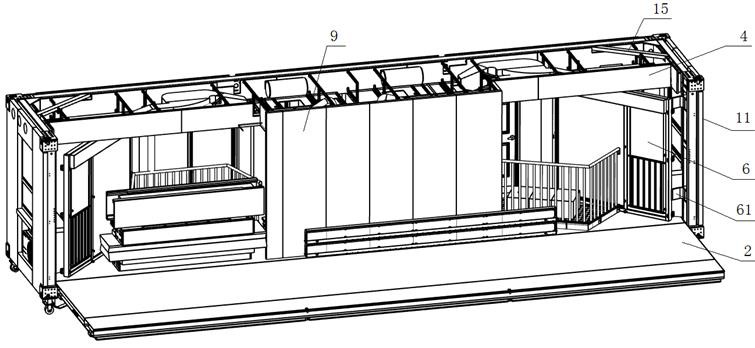

3、本发明之一种模块房整体结构,包括模架和活动楼板;所述模架包括至少两个端部框架、设于端部框架之间的梁体以及设于底部的固定楼板;所述活动楼板与固定楼板铰接,使活动楼板能够沿固定楼板翻转。

4、进一步,所述端部框架与活动窗体铰接,活动窗体在运输时收纳于模架内,现场安装时翻转出,与活动楼板共同作为另一空间的一部分。

5、进一步,所述模架的顶部设有天花板组,所述天花板组的下方设有吊顶组,所述天花板组与吊顶组之间放置有机电设备及管路,随同模块房一同运输;上层模架底部的所述固定楼板和/或活动楼板与位于其下方的下层模架的天花板组之间通过连接组件相连接。

6、进一步,所述活动楼板的两端预制有梁杆,梁杆的下方设有补梁杆,当多个模块房上下叠放时,梁杆的端部连接上层模架的端部框架的柱体,补梁杆的端部连接下层模架的柱体;所述补梁杆为现场安装。

7、进一步,所述至少一个端部框架上设有外墙;所述外墙的腔体内设有用于连接空调外机的活动部,空调外机能够选择性地内置于外墙腔体或沿外墙腔体伸出;当模块房进行运输时,所述空调外机设于外墙腔体内;当现场安装时,所述空调外机沿外墙腔体伸出。

8、进一步,外墙和/或活动窗体上设有中空玻璃,中空玻璃的腔体内设有窗帘,中空玻璃上设有检修口,检修口处设有检修封板,窗框与中空玻璃的缝隙之间设有与中空玻璃腔体连通的充气芯。

9、本发明之一种模块房的组装方法,包括以下步骤:

10、模架组焊:将端部框架、固定楼板和梁体进行装配,形成模架结构;

11、外墙装配:针对需要外墙的模块房,将外墙安装于端部框架的外部,和/或将其它外墙安装于模架的侧面;

12、防火层装配:在端部框架的柱体和横梁上安装防火层;

13、吊顶组装配:针对需要吊顶的模块房,在模架的顶部装配吊顶组;

14、机电设备装配:对模架内部进行机电设备及管路装配,或者机电设备及管路装配选择性地与内墙装配穿插作业;

15、内饰装配:针对需要内部装饰的模块房,在模架内部进行洁具和房门装配;

16、活窗组装配:针对需要活动窗体的模块房,在模架的端部内侧安装活动窗体,能够沿端部框架转出或收回;

17、天花板组装配:在吊顶组的上方安装天花板组;

18、部件配载:将现场需要安装的物料集中打包放于模架内;

19、活动楼板装配:将活动楼板与固定楼板铰接,形成翻转结构,当活动楼板收回后,形成模架的侧板,从而形成完整的模块房。

20、进一步,当模块房为梯模时,不进行吊顶组装配、内饰洁具装配、活窗组装配和活动楼板装配,待模架组焊后进行外墙装配和防火层装配,防火层装配后直接进入机电设备及管路装配,机电设备及管路装配后进行房门装配,房门装配后进行部件配载,配载后再进行天花板组装配,之后做好防水措施进行打包运输。

21、本发明之一种模块房的运输方法,包括以下步骤:当对预制好的模块房进行运输时,在前端部框架和后端部框架的四个边角位置安装可拆卸式角件;当模块房带活动窗体时,将活动窗体旋转至模架内部;当模块房带外墙和空调外机时,将空调外机收回至外墙腔体内;活动楼板收拢至模架的侧部,形成符合集装箱运输标准的结构进行运输;当需要将若干个模块房进行叠放运输时,上层模架底部的固定楼板与位于其下方的下层模架的天花板组之间在工厂进行连接;以及上层模架的端部框架与下层模架的端部框架进行连接;当若干个模块房叠放进行海外运输时,所用的拆卸式角件设计成加厚结构。

22、本发明之一种模块房的现场安装方法,包括以下步骤:

23、若模块房上的角件为可拆卸式结构时,则将角件拆下;

24、对模块房进行吊装,待该模块房吊装至目标位置后,进行下一模块房的吊装,且下一模块房与已放置好的模块房间隔设置,二者之间共用已翻转至水平位置的活动楼板,并将活动楼板与相邻两模块房之间进行连接固定;

25、当模块房带活动窗体时,将活动窗体旋转出,作为所述第三模块房的端部飘窗或阳台窗,并将活动窗体进行固定;

26、当模块房带外墙和空调外机时,将空调外机推出;

27、对所有模块房进行叠放固定,并将各模块房内部的机电设备及管路连通;

28、待所有模块房搭建完毕后,安装屋顶组和机房模,形成整体结构。

29、进一步,对模块房进行吊装之前,先将模块房的活动楼板向下翻转至水平位置,再进行吊装。

30、进一步,所述活动楼板的两端预制有梁杆,活动楼板通过梁杆与相邻模块房端部框架的柱体连接;所述梁杆的下方设有补梁杆,当相邻模块房上下叠放时,梁杆的一端连接上层模块房的柱体,补梁杆的一端连接下层模块房的柱体;当相邻模块房前后连接时,各模块房的柱体之间前后对齐,通过螺纹连接件连成一体,形成双柱结构。

31、进一步,当在屋顶组上安装机房模时,机房模的至少一侧设有能够折叠的功能性支架,当机房模运输时,功能性支架处于收回状态,以符合集装箱运输标准;当现场安装时,功能性支架处于展开状态。

32、进一步,位于底层的模块房与基础预埋件之间设有基墩,基墩采用复合结构,上层与模块房的主体材质相同,下层与基础预埋件的材质相同。

33、本发明的有益效果:

34、(1)通过设置活动楼板和活动窗体,能够在运输时满足集装箱标准,与模块房共同进行运输,而现场安装时,将它们翻转出,可作为另一模块房的一部分,相比将一个个模块房进行拼装而言,能够大大提高安装速度,降低运输成本;

35、(2)在原有梁杆的基础之上增加补梁杆,能够将梁杆和补梁杆进行整体受力,大大提高结构强度,特别适用于高层或者超高层楼房,具有安全的承载能力;

36、(3)通过在柱体的法兰板上设置销孔和定位销定位,能够使上层模块房快速安装就位,提高安装速度,且定位后定位销可拆除;

37、(4)通过将空调外机设计成能够内置和外置的结构,既能满足运输要求,大大提高运输效率,又能在现场直接将空调外机推出进行连接,不需要额外运输空调外机进行现场安装,大大简化装配步骤,省时省力;

38、(5)通过在中空玻璃的腔体内设有窗帘,就无需占用玻璃外部的空间,且安装时能够随玻璃同时安装,不需要额外操作,安装便捷;通过设置检修口和检修封板,能够在保证玻璃保温和密封的情况下对窗帘进行检修;且结合充气芯,能够防止玻璃内腔漏气和结露,特别适用于中空玻璃内腔空间较大的情形;

39、(6)模块房在工厂预制时,能够将其他模块房的部件置于其中,如活动窗体、活动楼板,充分利用模块房的内部空间,并且将现场需要安装的物料集中打包放于模架内,相当于现有技术中运输两个模块房时,本发明只需运输一个模块房就可实现两个模块房的搭建;再者,本发明能够对边模、梯模等进行不同装配,灵活性强,适用范围广;

40、(7)通过设置加强角件,特别适用于海外运输,大大提高房模叠放多层时的稳定性,不易压变形;

41、(8)现场施工时,通过将活动楼板先下放至水平位置与固定楼板连接固定后,再进行吊装,在高空作业就无需再下放,也无需考虑活动楼板在吊装过程中会不会松动翻转,大大提高安全系数,且现场安装省时省力;

42、(9)通过将屋顶机房模设计成符合集装箱运输标准的尺寸,且在机房模上设置折叠的功能性支架,能够在运输过程中将其收回,使得功能性支架能够随着机房模进行海陆运输,降低运输成本;当现场安装时可直接放置在屋顶上,无需像传统机房那样额外进行搭建,大大减少现场施工量,且功能性支架能够展开铺放太阳能板或晾衣服等。

- 还没有人留言评论。精彩留言会获得点赞!