内置百叶玻璃的生产线的制作方法

本技术涉及内置百叶玻璃生产技术的领域,尤其是涉及一种内置百叶玻璃的生产线。

背景技术:

1、内置百叶玻璃(下称百叶玻璃)是一种将百叶安装在中空玻璃内的新型节能产品,百叶玻璃包括下玻璃片、带有百叶框的百叶和上玻璃片,百叶固定于下玻璃片与上玻璃片之间。现有的生产内置百叶玻璃的流水线一般包括上料段、清洗段、合片段、压合段、覆膜段和封胶段。

2、上玻璃片经上料段和清洗段后被直接运输至压合段;下玻璃片经上料段和清洗段后被运输至合片段,操作人员将带有百叶的百叶框粘接于下玻璃片,之后带有百叶框的下玻璃片被输送至压合段;在下玻璃片与上玻璃片均到达压合段后二者被压合。可见在合片段的操作较为依赖人工,而百叶框与下玻璃片粘接的精度直接影响到成品百叶玻璃的质量,因此有必要提供一种生产线,以使得百叶与下玻璃片粘接的精度较高。

技术实现思路

1、为了使得百叶框与下玻璃片粘接的精度较高,本技术提供一种内置百叶玻璃的生产线。

2、本技术提供的一种内置百叶玻璃的生产线采用如下的技术方案:

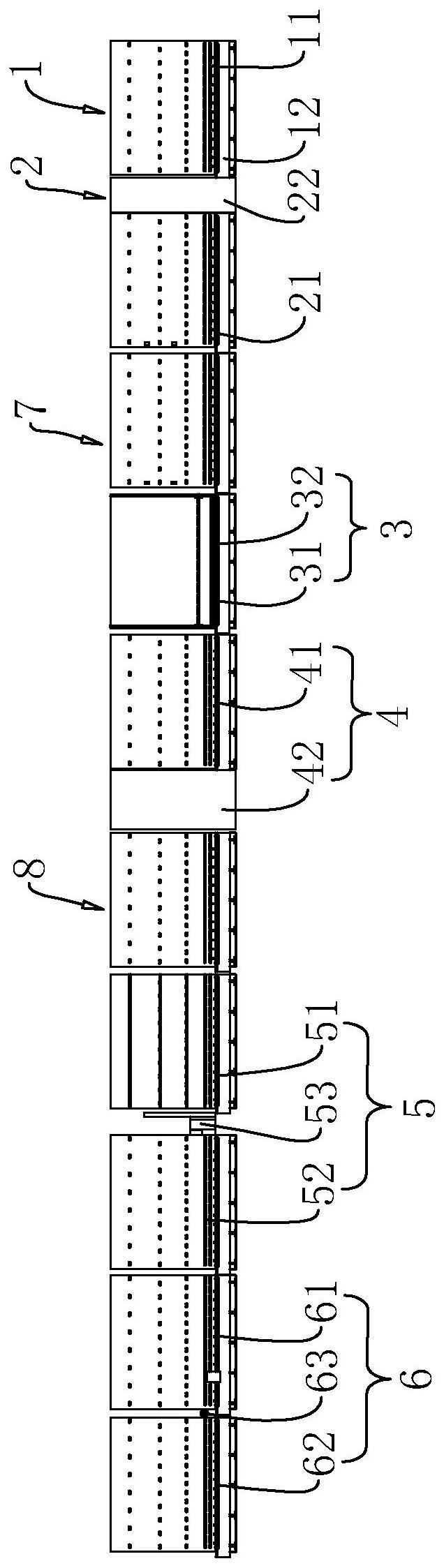

3、一种内置百叶玻璃的生产线,包括合片段,所述合片段包括第一架体、第一输送带、支撑组件和限位组件,所述第一输送带连接于所述第一架体,所述第一输送带用于输送下玻璃片;所述支撑组件包括支撑杆,所述支撑杆滑移连接于所述第一架体,所述支撑杆沿所述下玻璃片的输送方向延伸设置,所述支撑杆沿所述下玻璃片的输送方向滑移,所述支撑杆用于供所述下玻璃片的上边缘抵接;所述第一架体设置有第一驱动件,所述第一驱动件用于驱动所述支撑杆滑移;所述限位组件滑移连接于所述第一架体,所述限位组件沿靠近或远离所述支撑杆的方向滑移,所述第一架体设置有第二驱动件,所述第二驱动件用于驱动所述限位组件滑移; 所述限位组件包括第一直杆和第二直杆,所述第一直杆沿所述第一架体的高度方向延伸设置,所述第二直杆沿所述下玻璃片的输送方向延伸设置;所述第二直杆远离清洗段的端部连接于所述第一直杆的下端,所述第一直杆与所述第二直杆分别用于供所述下玻璃片相互垂直的两边缘抵接。所述第一直杆的中心轴线与所述第二直杆的中心轴线相互垂直。

4、通过采用上述技术方案,下玻璃片从清洗段流入合片段的第一输送带的同时,通过第一驱动件调节支撑杆所在的高度,使得支撑杆与下玻璃片等高;第一输送带将下玻璃片输送至其远离清洗段的端部,之后通过第二驱动件驱动限位组件向靠近下玻璃片的方向移动,使得第一直杆与第二直杆均抵接于下玻璃片背离支撑杆的表面,从而利用限位组件与支撑组件对下玻璃片形成夹持,以保证下玻璃片在合片段的稳定性;然后将带有百叶框的百叶粘接于下玻璃片,粘接时,使百叶框的其中一个竖壁抵接于第一直杆,下壁抵接于第二直杆,从而利用相互垂直的第一直杆与第二直杆对百叶框进行定位,在下玻璃片被限位的情况下确保百叶框与下玻璃片的粘接精度较高。

5、可选的,所述第一直杆设置有多个第一紧固件,多个所述第一紧固件沿所述第一直杆的长度方向间隔排布设置,所述第一紧固件滑移连接于所述第一直杆,所述第一紧固件向靠近或远离所述下玻璃片的方向滑移;所述第二直杆设置有多个第二紧固件,多个所述第二紧固件沿所述第二直杆的长度方向间隔排布设置,所述第二紧固件滑移连接于所述第二直杆,所述第二紧固件向靠近或远离所述下玻璃片的方向滑移;所述第一紧固件与所述第二紧固件的端部均用于与所述下玻璃片抵接。

6、通过采用上述技术方案,根据需要夹持的下玻璃片的厚度,相对于第一直杆调节第一紧固件的端部所在的位置,相对于第二直杆调节第二紧固件的端部所在的位置,使得限位组件适用于不同厚度的下玻璃片,提高流水线的使用灵活性。

7、可选的,所述第一紧固件设置有第一连接件,所述第一连接件滑移连接于所述第一直杆,所述第一连接件沿所述第一直杆的长度方向滑移;所述第二紧固件设置有第二连接件,所述第二连接件滑移连接于所述第二直杆,所述第二连接件沿所述第二直杆的长度方向滑移。

8、通过采用上述技术方案,根据需要夹持的下玻璃片的长度,相对于第一直杆调节第一连接件所在的位置,相对于第二直杆调节第二连接件所在的位置,以便于第一紧固件和第二紧固件能抵接到下玻璃片的边角位置处,以确保限位组件对于不同长度的玻璃均能形成较为稳定的限位。

9、可选的,所述第二紧固件设置有滚珠,所述滚珠用于供所述百叶框的下壁抵接。

10、通过采用上述技术方案,粘接百叶框时,百叶框放置于多个第二紧固件上,通过引入滚珠,便于操作人员在第二紧固件上移动百叶框。

11、可选的,所述第一架体连接有压紧筒,所述压紧筒沿所述下玻璃片的输送方向延伸设置;所述第一架体设置有两个压紧气缸,两个所述压紧气缸对应的两个输出轴分别转动连接于所述压紧筒的两端,所述压紧筒的外壁用于与所述百叶框背离所述下玻璃片的表面抵接;所述压紧筒的侧壁贯穿开设有多个吸灰孔,所述压紧筒内部与抽风设备连接;所述压紧筒的外壁设置有多个刷毛组,多个所述刷毛组均布于所述压紧筒的外壁;所述压紧筒的端部设置有磁铁。

12、通过采用上述技术方案,在将百叶框固定于下玻璃片,且在解除限位组件与百叶框的抵接关系后,通过压紧气缸驱动压紧筒先向下移动再向上移动,移动过程中压紧筒将百叶框与下玻璃片压紧,增加二者的连接强度;同时在压紧筒移动的过程中启动抽风设备,利用刷毛组对百叶进行刷灰和吸灰。此外,在压紧筒上移的过程中,磁铁带动百叶折叠,对百叶进行开合测试;同时,由于此过程中百叶逐渐折叠,使得百叶对刷毛组起到一定的拨动作用,从而带动压紧筒转动,提高清灰的完整性。

13、可选的,所述支撑杆设置有多根,多根所述支撑杆沿所述第一架体的高度方向排布设置;相邻所述支撑杆之间设置有伸缩组件,相邻所述支撑杆之间通过所述伸缩组件相互连接。

14、通过采用上述技术方案,根据不同玻璃的高度调节最上方的支撑杆的位置,该支撑杆通过伸缩组件带动其他支撑杆移动,从而利用多根支撑杆对下玻璃片形成支撑,降低下玻璃片在自身重力作用下发生弯曲的风险,进一步提高百叶框与下玻璃片粘接的精度。

15、可选的,所述限位组件还包括第三直杆,所述第三直杆沿所述下玻璃片的输送方向延伸设置,所述第三直杆滑移连接于所述第一直杆,所述第三直杆沿所述第一直杆的长度方向滑移;所述第三直杆滑移连接于多根所述支撑杆中远离所述第二直杆的所述支撑杆,所述第三直杆向靠近或远离所述支撑杆的方向滑移,所述第三直杆的中心轴线与所述第一直杆的中心轴线相互垂直。

16、通过采用上述技术方案,支撑杆移动时带动第三直杆一同移动至与下玻璃片等高的位置,之后第一直杆与第二直杆向下玻璃片靠近时,带动第三直杆一同移动,从而利用第三直杆对下玻璃片的上边缘位置处进行限位,提高限位组件对下玻璃片限位的稳定性。

17、可选的,所述第一直杆的下端设置有第一压紧轮,所述第一压紧轮用于与所述百叶框的下边缘抵接;所述第三直杆远离所述清洗段的端部设置有第二压紧轮,所述第二压紧轮用于与所述百叶框的上边缘抵接。

18、通过采用上述技术方案,在将下玻璃片输送处第一输送带的过程中,利用第一压紧轮和第二压紧轮分别对百叶框的上边缘与下边缘进行压紧,以提高百叶框与下玻璃片的连接稳定性,降低在输送过程中因百叶框与下玻璃片脱离而影响后续的压合的风险。

19、可选的,所述第一架体设置有清洁杆,所述清洁杆沿所述第一架体的高度方向设置,所述第一直杆位于所述清洁杆与所述第二直杆之间;所述清洁杆的侧壁设置有刷毛,所述刷毛用于与百叶片抵接。

20、通过采用上述技术方案,在将固定有百叶框的下玻璃片流出合片段的过程中,刷毛对百叶片起到一定的清洁作用。

21、可选的,还包括上料段、清洗段、压合段、覆膜段和封胶段,所述上料段、所述清洗段、所述压合段、所述覆膜段与所述封胶段相互独立。

22、通过采用上述技术方案,将各个工位所对应的输送带独立设置,使得各工位可以独立运作,减少各种信号参数的设置,提高流水线的工作灵活性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过在第一架体设置可沿第一架体的高度方向滑移的支撑组件以及可向靠近下玻璃片的方向滑移的限位组件,利用支撑组件对下玻璃片的上边缘形成支撑,利用限位组件对下玻璃片相互垂直的两个边缘形成抵接,使得百叶框与下玻璃片之间具有较高的连接强度;

25、2.通过设置带有吸灰孔的压紧筒,在加强百叶框与下玻璃片之间的连接强度的同时,对百叶进行清灰,并利用压紧筒端部的磁铁在压紧筒移动的过程中对百叶进行开合测试;

26、3.通过在第一紧固件设置滚轮,以便于操作人员调整百叶框的位置。

- 还没有人留言评论。精彩留言会获得点赞!