一种混凝土方桩的连接装置的制作方法

[0001]

本实用新型涉及一种方桩的连接装置,尤其涉及一种混凝土方桩的连接装置。

背景技术:

[0002]

目前,混凝土方桩的连接方式为用桩端焊接将两节或多节混凝土方桩连接形成整体桩,焊接连接方式有以下缺点:焊接连接前,连接处表面清理不干净,易造成焊接后连接桩的桩端不平整;焊接过程中受施焊接工人素质、施工方法、施工环境等因素影响,焊缝易出现气孔、夹渣和咬边等焊接质量缺陷;焊接过程中,焊接质量不好,焊缝不连续、不饱满、焊缝中夹有焊渣等杂物,两节桩截面中心不在同一条直线上,接桩处产生曲折,打(压)桩过程中接桩处局部产生集中应力而破坏连接;焊接后,未到停歇时间就沉桩,焊缝遇地下水出现脆裂。

技术实现要素:

[0003]

实用新型目的:本实用新型的目的旨在提供一种提高连接效率和经济效益的混凝土方桩的连接装置。

[0004]

技术方案:本实用新型的混凝土方桩的连接装置,包括第一螺母、第二螺母、卡套、中间螺母和插杆,第一螺母与一节混凝土方桩一端连接,第二螺母与另一节混凝土方桩一端连接,卡套设置在第一螺母内,卡套下为中间螺母,第一螺母与中间螺母旋接,插杆插入中间螺母和卡套,插杆顶部与卡套相扣,插杆下部与第二螺母旋接,利用本实用新型的连接装置能简单便捷地连接两节混凝土方桩,加快施工速度。

[0005]

进一步地,第一螺母内设有弹簧,能缓冲插杆插入时的作用力,避免作用力过大时对连接装置的损坏,起到保护连接装置的作用。

[0006]

有益效果:与现有技术相比,本实用新型具有如下显著优点:本实用新型的连接装置取代桩端焊接方式将两节或多节混凝土方桩连接形成整体桩,能提高连接效率,具有较明显的技术经济效益和发展潜力,尤其在中、小型桩基的应用中更具竞争力。

附图说明

[0007]

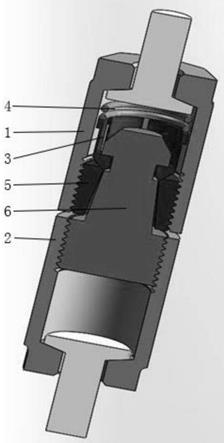

图1为本实用新型混凝土方桩的连接装置的结构示意图;

[0008]

图2为本实用新型混凝土方桩的连接装置与两节方桩的连接示意图。

具体实施方式

[0009]

下面结合附图对本实用新型的技术方案作进一步说明。

[0010]

如图1所示,本实用新型的混凝土方桩的连接装置,包括第一螺母1、第二螺母2、卡套3、中间螺母5和插杆6,第一螺母1与一节混凝土方桩一端连接,第二螺母2与另一节混凝土方桩一端连接,卡套3设置在第一螺母1内,卡套3下为中间螺母5,第一螺母1与中间螺母5旋接,插杆6插入中间螺母5和卡套3,插杆6顶部与卡套3相扣,插杆6下部与第二螺母2旋接。

[0011]

第一螺母1内设有为弹簧4。第一螺母1有内螺纹,中间螺母5有外螺纹,第一螺母1与中间螺母5通过内螺纹和外螺纹旋接。插杆6有外螺纹,第二螺母2有内螺纹,插杆6与第二螺母2通过外螺纹和内螺纹旋接。混凝土方桩为先张法预应力混凝土方桩。

[0012]

如图2所示,两节方桩7的一端分别与本实用新型的混凝土方桩的连接装置8相连。混凝土方桩的连接装置抗弯性能试验

[0013]

试验方法:将荷载分级施加到连接装置处,同时观测分级荷载作用下连接装置处的开裂情况,最后根据桩身开裂时的荷载,确定抗弯承载力。

[0014]

荷载试验采用慢速维持荷载法,即逐级施加荷载,每级荷载达到相对稳定后加下一级荷载。试验采用液压千斤顶加载、裂缝宽度测量仪测量裂缝宽度。连接装置抗弯采用简支梁对称加载装置,采用反力架加载装置。

[0015]

试验步骤:首次按极限弯矩的45%加载,第二级加载至极限弯矩的60%,第三级加载至极限弯矩的80%,第四级加载至极限弯矩的90%,第五级加载至极限弯矩的100%,每级荷载持续时间为3min,观察接头是否有裂缝出现,测定并记录裂缝情况。之后按极限弯矩的5%的级差继续加载至出现极限状态的检验标志之一为止。每级荷载的持续时间为3min,观测并记录各项数据。

[0016]

表1为混凝土方桩的抗压强度、抽取数量及尺寸。

[0017]

表1

[0018][0019]

表2为混凝土方桩的连接装置处抗弯承载力极限值和试验结果比较。

[0020]

表2

[0021][0022]

混凝土方桩的连接装置抗剪试验

[0023]

试验方法:将荷载分级施加到连接装置处,同时观测分级荷载作用下连接装置处的开裂情况,最后根据连接装置处开裂时的荷载,依据检验结果确定抗剪承载力。

[0024]

荷载试验采用慢速维持荷载法,即逐级施加荷载,每级荷载达到相对稳定后加下一级荷载。试验采用液压千斤顶加载、裂缝宽度测量仪测量裂缝宽度。

[0025]

连接装置抗剪试验采用简支梁对称加载装置,采用反力架加载装置。

[0026]

试验步骤:首次按抗剪承载力极限值40%加载,第二级加载至极限值的60%,第三级加载至极限弯矩的80%,第四级加载至极限弯矩的90%,第五级加载至极限弯矩的100%,每级荷载持续时间为3min,观察接头是否有裂缝出现,测定并记录裂缝情况。之后按抗剪承载力极限值的5%的级差继续加载至出现极限状态的检验标志之一为止。每级荷载的持续时间为3min,观测并记录各项数据。

[0027]

抗剪承载力设计值、极限值见表3。

[0028]

表3

[0029][0030][0031]

表4为混凝土方桩的连接装置处抗剪承载力极限值和试验结果比较。

[0032]

表4

[0033][0034]

混凝土方桩的连接装置抗拉试验

[0035]

试验方法:将荷载分级施加到桩端,同时观测分级荷载作用下桩身以及连接装置处的开裂情况,最后根据连接装置处的开裂时的荷载,确定抗拉承载力。

[0036]

试验步骤:首次加载按抗拉承载力极限值40%加载,第二级加载至极限值的60%,第三级加载至极限弯矩的80%,第四级加载至极限弯矩的90%,第五级加载至极限弯矩的100%,每级荷载持续时间为3min,观察接头是否有裂缝出现,测定并记录裂缝情况。之后按抗剪承载力极限值的5%的级差继续加载至出现极限状态的检验标志之一为止。每级荷载的持续时间为3min,观测并记录各项数据。

[0037]

抗拉承载力设计值见表5。

[0038]

表5

[0039][0040]

表6为混凝土方桩的连接装置处抗拉承载力极限值和试验结果比较。

[0041]

表6

[0042][0043]

混凝土方桩的连接装置处抗弯承载力根据表2中数据可以确认利用该连接装置的先张法预应力混凝土方桩具有较高的安全系数。

[0044]

混凝土方桩的连接装置处抗剪切承载力根据表4中数据可以确认利用该连接装置的先张法预应力混凝土方桩具有较高的安全系数。

[0045]

混凝土方桩的连接装置处抗拉承载力根据表6中数据可以确认利用该连接装置的先张法预应力混凝土方桩具有较高的安全系数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1