一种CRTSⅢ型轨道板快速智能精调系统的制作方法

一种crtsⅲ型轨道板快速智能精调系统

技术领域

1.本实用新型涉及高速铁路无砟轨道施工技术领域,具体涉及一种crtsⅲ型轨道板快速智能精调系统。

背景技术:

2.crtsⅲ型板式无砟轨道技术是我国在引进、消化、吸收国外无砟轨道技术基础上,而创新研发的具有自主知识产权的一种新型无砟轨道结构技术。由混凝土底座、自密实混凝土和crtsⅲ型轨道板构成,改变了既有板式无砟轨道限位方式、扩展了板下填充材料、优化了轨道板结构和轨道弹性,具有更高的平顺性、安全性和耐久性,更加具备推广价值。总结以往crtsⅲ型板式无砟轨道施工经验,轨道板铺设是整个无砟轨道施工中的一项极其重要工序,包含轨道板粗铺、精调、压紧、封边及自密实混凝土灌注,其中轨道板精调又是轨道板铺设工序重中之重,由于轨道板控制标准高、精度受温差变化影响大,精调工作一般只能在夜间进行,有效作业时间短。目前,轨道板精调方法:人工将4个测量标架安放到待调整的轨道板的第2排承轨台和倒数第2排承轨台中,利用全站仪分别测量4个标架上棱镜中心的三维空间坐标,计算各中心点实测坐标与设计坐标的偏差值,并转换成竖向和横向的调整值,人工再根据调整值,采用扭力扳手套在轨道板精调爪的调节螺杆上,先调节竖向螺杆,再调节横向螺杆,逐步将轨道板调整到设计既定位置,由于竖向和横向不是同步调节,导致2个方向的调整量在调节过程中相互影响,往往要经过多次重复调节和多次重复测量,让整个测量过程及精调过程变得十分繁琐,调节一块轨道板至少需要2名技术人员和4名工人,平均耗时需要15分钟。占用人力多、作业效率低、且测量标架安放精度和轨道板精调质量受人工责任心及熟练程度等因素影响大,精调质量得不到有效保障。

3.为此,研究快速智能精调系统及方法,实现轨道板测量与精调一体化、自动化、智能化、精准化,将对我国crtsⅲ型板式无砟轨道技术发展有着极其重要的意义。

技术实现要素:

4.本实用新型提出的一种crtsⅲ型轨道板快速智能精调系统,可解决现有的轨道板精调方法费事费力,精调质量也较低的技术问题。

5.为实现上述目的,本实用新型采用了以下技术方案:

6.一种crtsⅲ型轨道板快速智能精调系统,包括测量系统和控制系统,还包括执行系统、无线传输系统和信息化管理系统;

7.所述测量系统、执行系统、信息化管理系统,分别与控制系统通讯;

8.其中,

9.所述测量系统包括atr全站仪、数据采集软件、无线电台,用于完成自动采集轨道板承轨台的三维空间坐标,同时计算与理论值之间的偏差值;

10.所述控制系统包括控制器及控制软件系统,用于控制测量系统与执行系统之间相互联动;

11.所述无线传输系统将测量系统、执行系统、控制系统及信息化管理系统之间数据信息进行无线连接,确保了测量系统、执行系统、信息管理系统、控制系统之间数据信息实时传输,以及信息中心与app用户端信息实时传输;

12.所述信息化管理系统包括服务器、数据管理分析软件、用户终端,完成对测量及精调的数据分析管理,为用户终端实时提供所需要数据信息,对异常数据实时报警。

13.进一步的,所述执行系统包括2台精调机器人和2对双向调节器;

14.其中,所述双向调节器包括双向调节器底座、竖向调节螺杆、横向调节螺杆和转向轮;

15.所述竖向调节螺杆固定在双向调节器底座上,与双向调节器底座垂直设置,旋转竖向调节螺杆则其上下运动;所述竖向调节螺杆的侧面与固定连接板连接,所述固定连接板用于连接轨道板;

16.所述横向调节螺杆和竖向调节螺杆设置在同一方向上,也与双向调节器底座垂直,便于与精调机器人的调节臂上的螺母套筒连接;

17.横向调节螺杆与转向轮连接,转向轮设置在调节器底座的上部,将横向调节螺杆在竖向上转动力转化为横向转动力;

18.所述双向调节器底座放置在无砟轨道底座上,并固定在轨道板侧面;

19.所述横向调节螺杆和竖向调节螺杆通过精调机器人的调节臂伺服电机转动驱动下,完成对轨道板的平面和高程同步调整,互不影响,横向调节螺杆用于调节轨道板的平面,竖向调节螺杆用于调节轨道板的高程。

20.进一步的,所述精调机器人包括控制器,以及分别与控制器通讯连接的行走装置、导向定位装置、检测装置、调节装置;

21.其中,

22.所述行走装置包括2对行走轮,前后对称设置安装,每个行走轮由多个可以自由旋转椭圆柱形的辊子组成,辊子轴线与轮子轴线设计成α角,行走轮前行时,轮子上的椭圆柱形辊子随行走轮一起前行,同时带动自身转动,通过辊子的自身转动,实现了行走轮前行时,同步可以侧向移动,通过2对行走轮前后对称设置,组合使用,以及各轮子转动方向和速度的协调控制,使机器人在行进中,同步可向任意方向移动。

23.进一步的,所述导向定位装置包括2个精密激光传感器、支架,支架安装固定在机器人单侧,根据轨道板承轨台结构尺寸,支架高度设计为距行走轮底部3cm高度位置,支架两端之间长度设计为1.3m,激光传感器设计安装在机器人固定支架两端同一高度位置;

24.轨道板上的承轨台端弧面为激光传感器的感应区,相邻两根承轨台之间的空档区为非感应区,当机器人在轨道板中间行走时,可确保首尾两端激光传感器同时进入感应区或同时进入非感应区;

25.当机器人进入传感器感应区时,激光传感器开始进行测量,并实时将测量数据信息传输至控制系统,控制系统通过循环控制算法软件进行计算,根据计算结果,实时调整机器人姿态位置,大大提高了精调机器人的定位功效和定位精度。

26.进一步的,所述检测装置包括升降支架、承轨台检测模具及弹性连接装置;

27.所述升降支架与检测模具通过弹性连接装置进行弹性连接,升降支架由液压控制系统控制其升降;弹性连接装置确保了检测模具在轨道板的承轨槽内定位时自由调整;

28.承轨台检测模具包括精密棱镜、托盘、接触传感器,精密棱镜杆固定在托盘底部中心位置,与托盘底面垂直,接触传感器分别安装在托盘底部和侧面,每个托盘底部安装3个接触传感器,按等边三角形设计安装,托盘2个侧面各安装2个接触传感器,每个侧面传感器安装在同一高度;

29.进一步的,所述调节装置包括升降支架、液压传动系统、双向调节臂和伺服电机;

30.所述液压传动系统为升降支架的升降提供动力,完成升降支架的升降功能;

31.升降支架包括液压轴承、支架横梁,液压轴承上端与支架横梁中部固定联结;

32.所述双向调节臂包括横向调节臂和竖向调节臂,分别由固定臂和活动臂组成,双向调节臂的固定臂一端与升降支架横梁端头固定连接,活动臂一端与固定臂另一端通过绞球连接,可前后左右或任意方向摆动;

33.活动臂另一端设计为喇叭口螺母,便于与双向调节器上的调节螺杆快速连接,提高了双向调节臂与双向调节器的调节螺杆之间自适应连接功效;

34.伺服电机为双向调节臂转动提供动力,驱动双向调节臂转动,同时带动调节器的调节螺杆转动,完成对轨道板的平面和高程同步精确调节。

35.进一步的,所述检测装置的升降支架与调节装置升降支架中心距离按轨道板结构设计图进行设计,即为第2根或倒数第2根轨道板承轨台横向中心线与轨道板侧面的螺栓孔中心线之间水平距离,因crtsⅲ型轨道板有多种不同规格型号本实施例以三种为例,第2根或倒数第2根轨道板承轨台横向中心线与轨道板侧面的螺栓孔中心线之间水平距离设计值也有3种;

36.为了确保精调机器人对于不同板型都能够使用,还包括一种可供升降支架的液压轴承纵向滑动的槽钢,槽钢固定在机身面上,槽钢上设计3个限位孔,对应上述3种不同板型,液压轴承下端可在槽钢内纵向滑动,控制系统能够根据调节的轨道板型号,准确控制升降支架的液压轴承移动到对应的限位孔中,液压系统为液压轴承的移动提供动力,限位孔固定液压轴承下端,确保了支架升降时不会发生移动。

37.由上述技术方案可知,本实用新型提供了一种crtsⅲ型轨道板快速智能精调系统,以智能机器人安放测量标架代替人工安放测量标架,软件算法代替人工算法,机器精调代替人工精调,大数据信息化管理代替人工管理,同时通过自动控制系统和无线通讯系统实现了测量机构与精调机器人之间信息指令实时传输,整个测量过程和精调过程无需人工干预,全自动完成。实现了测量与精调一体化、自动化、智能化和信息化目的。效率高、精度高、占用人力资源少、节约成本。

38.与传统精调模式比较,本实用新型具有以下优点:

39.1)crtsⅲ型轨道板传统施工精调方法,需配置2名技术人员和4名工人, 1名技术人员架设全站仪、观测全站仪,另1名安放测量标架、cpⅲ棱镜,并指导工人精调,4名工人各自操作轨道板下对应的4个精调爪;采用本方法仅需要1名技术人员和1名辅助人员,1名技术人员负责全站仪架设、看守,辅助人员负责安放cpⅲ棱镜,较传统的测量模式减少了3倍的作业人员;

40.2)传统人工施工精调方法,精调每块板平均需用时15分钟,智能精调机器人施工精调方法,每块板平均用时5分钟,工作效率是传统方法3倍;

41.3)传统施工精调方法,没有信息化管理平台,数据不能共享、信息不能实时传输;

本方法建立了现场施工精调数据与后台服务器、服务器与用户端之间数据实时传输、实时查看,异常数据实时报警。

附图说明

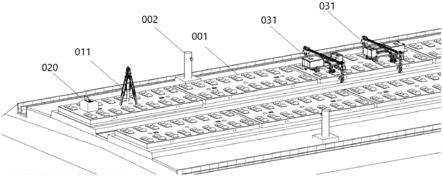

42.图1是本实用新型的应用场景示意图;

43.图2是本实用新型的精调机器人的主视结构示意图;

44.图3是本实用新型的精调机器人的侧视结构示意图;

45.图4是本实用新型的精调机器人的立体结构示意图;

46.图5是本实用新型的精调机器人导向定位装置结构示意图;

47.图6、图7是精调机器人的检测装置结构示意图;

48.图8、图9是精调机器人的调整装置结构示意图;

49.图10是本实用新型的双向调节器的侧视结构示意图;

50.图11是本实用新型的双向调节器的立体结构示意图;

51.图12、图13是本实用新型的检测模具精度检测方法示意图;

52.图14是本实用新型的精调工作流程示意图;

53.图15、图16是本实用新型的机器人机身轮系运动方式计算原理图;

54.图17是本实用新型双向调节器的内部结构示意图。

具体实施方式

55.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

56.如图1所示,本实施例所述的crtsⅲ型轨道板快速智能精调系统,包括:

57.一种crtsⅲ型轨道板快速智能精调系统包含测量系统、控制系统020、执行系统、无线传输系统和信息化管理系统。

58.测量系统由atr全站仪011、数据采集软件、无线电台组成,完成自动采集轨道板承轨台的三维空间坐标,同时计算与理论值之间的偏差值;

59.控制系统020由控制器及软件系统组成,用于控制测量系统与执行系统之间相互联动;

60.无线传输系统将测量系统、执行系统、控制系统020及信息化管理系统之间数据信息进行无线连接,确保了测量系统、执行系统、信息管理系统、控制系统之间数据信息实时传输,以及信息中心与app用户端信息实时传输;

61.信息化管理系统由服务器、数据管理分析软件、用户终端组成,完成对测量及精调的数据分析管理,为用户终端实时提供所需要数据信息,对异常数据实时报警。

62.执行系统由2台精调机器人031和2对双向调节器032组成。

63.如图10、11所示,双向调节器032由底座0321、固定螺栓、竖向调节螺杆0322、横向调节螺杆0323和转向轮0324组成;

64.所述竖向调节螺杆0322固定在双向调节器底座0321上,与双向调节器底座0321垂直设置,旋转竖向调节螺杆0322则其上下运动;所述竖向调节螺杆 0322的侧面与固定连接

板0325连接,所述固定连接板0325用于连接轨道板;

65.横向和竖向调节螺杆设计在同一方向上,与底座面垂直,便于与精调机器人031的调节臂上的螺母套筒连接,转向轮0324内置在双向调节器中上部,将横向调节螺杆0323在竖向上转动力转化为横向转动力;双向调节器底座0321放置在无砟轨道底座上,并通过其固定螺栓固定在轨道板侧面的螺栓孔中。所述双向调节器底座0321为锯齿状设计,这样底部摩擦力会更大,更牢固。双向调节器横向和竖向调节螺杆通过精调机器人031的调节臂伺服电机转动驱动下,完成对轨道板的平面和高程同步调整,互不影响,横向调节螺杆0323 用于调节轨道板的横向(平面),竖向调节螺杆0322用于调节轨道板的竖向(高程)。

66.具体的说,双向调节器032的工作原理:

67.底座0321底面为锯齿状设计,因此其底部与底座面之间摩擦力很大,当精调器与轨道板通过固定螺栓固定连接后,由于底部摩擦力原因,其位置不会发生滑动。

68.固定连接板0325和轨道板通过螺栓连接在一起。当精调机器人带动竖向调节螺杆转动时,固定连接板0325会向上或下方向移动,从而带动三型轨道板向上或向下移动,而当精调机器人带动横向调节螺杆0323转动时,经过转向轮中两个齿轮的传动,会把横向调节螺杆竖向转动变为横向丝杆的横向移动,从而实现轨道板的横向移动。

69.如图17所示,其中,所述转向轮0324包括转向轮总成03241;

70.还包括设置在转向轮总成03241内部的横向齿轮03242和纵向齿轮03243,所述横向齿轮03242设置在横向调节螺杆0323的正下方,横向调节螺杆0323 的底部与横向齿轮03242固定连接,转动横向调节螺杆0323带动横向齿轮 03242在水平面方向上转动,纵向齿轮03243与横向齿轮03242啮合,横向齿轮03242转动带动纵向齿轮03243在垂直面方向转动;

71.还包括横向丝杆03244、滑动螺母03245和调节器壳体03246,调节器壳体03246固定在双向调节器底座0321的上方,滑动螺母03245固定在调节器壳体03246内部;

72.所述横向丝杆03244水平设置在转向轮总成03241内,横向丝杆03244一端与滑动螺母03245螺纹连接,另一端与纵向齿轮03243固定,即转动横向丝杆03244可带动转向轮总成03241相对滑动螺母03245左右运动。

73.所述横向齿轮03242和纵向齿轮03243与转向轮总成03241之间分别通过轴承03247支撑连接,轴承只是直到支撑转动轴,并降低转动过程中的摩擦系数。

74.所述竖向调节螺杆0322通过设置固定块固定在调节器壳体03246的上方,所述竖向调节螺杆0322可相对固定块转动连接。具体的说还包括关联块03232 和连接板03231;

75.所述横向调节螺杆0323与固定连接板0325之间通过连接板03231连接;

76.所述关联块03232上设置横向通孔和纵向通孔,所述连接板03231穿过关联块03232的横向通孔;

77.同时在连接板03231相应位置设置调节孔,所述竖向调节螺杆0322分别穿过关联块03232的纵向通孔和连接板03231上的调节孔;

78.所述连接板03231相对关联块03232可横向滑动;同时连接板03231通过调节孔相对连接板03231左右移动;

79.所述关联块03232与竖向调节螺杆0322之间螺纹连接。即连接板03231 可在关联块03232的内部空间里做一定范围的左右和上下运动。

80.精调机器人031由控制器0311、行走装置0312、导向定位装置0313、检测装置0314、调节装置0315以及可供调节装置纵向移动限位装置0316组成,

81.其中,所述控制器0311包括控制显示面板、控制开关、控制软件及电路设备等;显示面板用于显示精调机的设置参数、工作状态信息以及预警信息;控制开关用于精调机的开、关状态设置,自动与手动功能设置;控制软件用于控制精调机的行走、定位、检测装置及调节装置的升降、定位、调节以及调节装置升降支架的液压轴承在槽钢内纵向滑动等整体联动;

82.行走装置0312由2对(4个)行走轮组成,前后对称设计安装,每个行走轮由多个可以自由旋转椭圆柱形的辊子组成,辊子轴线与轮子轴线设计成α角,行走轮前行时,轮子上的椭圆柱形辊子随行走轮一起前行,同时带动自身转动,通过辊子的自身转动,实现了行走轮前行时,同步可以侧向移动,通过 2对行走轮前后对称设计,组合使用,以及各轮子转动方向和速度的协调控制,可以使机器人在行进中,同步可以向任意方向移动。具体设计及运动原理如下:

83.精调机器人行走装置0312设计为2对(4个)行走轮,机身前后部各1 对,对称布设,由对应的4套伺服电机驱动其滚动行进,按辊子轴线与车轮轴线的设计角度分为左旋和右旋两种,同一轴上的轮子呈对称布设(即一个设计为左方向旋转,另一个就设计为右方向旋转),机身轮系运动方式计算设计如图15、16所示。

84.以机器人机身的中点o为原点在机身上建立一个相对坐标系∑o,机器人的前进方向为x轴方向,向左行驶的方向为y轴方向。假设机身长为2l,宽为2

l

,行走轮毂轴线和辊子轴线夹角为α,相应地v

i

(i=1,2,3,4)是4个轮子由电机驱动产生的线速度,v

i

=r

w

×

θ

i

,其中r

w

是轮子的半径,θ1是对应轮子的旋转角速度。根据运动学分析结果,4个轮子的线速度v

i

(i=1,2,3,4)可分别由下式(1)、(2)、(3)、(4)计算得到:

85.v1=v

x

‑

v

y

·

tanα

‑

(l

·

tanα+l)

·

ω

z

ꢀꢀ

(1)

86.v2=v

x

+v

y

·

tanα+(l

·

tanα+l)

·

ω

z

ꢀꢀ

(2)

87.v3=v

x

‑

v

y

·

taα+(l

·

tanα+l)

·

ω

z

ꢀꢀ

(3)

88.v4=v

x

+v

y

·

tanα

‑

(l

·

tanα+l)

·

ω

z

ꢀꢀ

(4)

89.上式中,v

x

、v

y

、ω

z

分别为各轮系在相对坐标系∑o中,沿x方向移动的速度、y方向移动的速度、以及绕中心点o垂直轴转动角速度,可以通过这4 个轮子的旋转角速度获得轮子全方位移动,机器人在相对坐标系∑o中的运动速度计算公式如(5)、(6)、(7)所示:

[0090][0091][0092][0093]

由上式对前后移动、左右移动、原地旋转、斜向移动等典型移动情况分析,可计算出的各轮子的转动方向和速度,即可获得常见的轮系全方位移动情况的轮子转向关系。

[0094]

通过对精调机器人031轮系创新设计、机器人行驶速度与轮系的自转速度自动化控制理论计算方法研究,实现了精调机器人在行进的同时可以实时调整机身的方向和姿态,提高了精调机器人姿态调整的功效。

[0095]

导向定位装置0313由2个精密激光传感器03131和支架03132组成,支架安装固定在机器人单侧,根据轨道板承轨台结构尺寸,支架高度设计为距行走轮底部3cm高度位置,支架两端之间长度设计为1.3m,精密激光传感器03131 设计安装在机器人固定支架两端同一高度位置。轨道板上的承轨台端弧面为激光传感器的感应区,相邻两根承轨台之间的空档区为非感应区,当机器人在轨道板中间行走时,可确保首尾两端激光传感器同时进入感应区或同时进入非感应区。当机器人进入传感器感应区时,激光传感器开始进行测量,并实时将测量数据信息传输至控制系统,控制系统通过循环控制算法软件进行计算,根据计算结果,实时调整机器人姿态位置(即前后、左右或任意方向上的偏离值),大大提高了精调机器人的定位功效和定位精度。循环控制算法是计算运动状态下的机器人设定值与实际值之间的误差e作为主要控制策略,误差e包含机器人在定位时的里程方向偏差值、中线方向偏差值以及机身倾斜方向偏差值。其计算模型如下:

[0096]

里程方向偏差值计算:e=v

i

·

t

i

ꢀꢀ

(8)

[0097]

中线方向偏差值计算:

[0098]

倾斜方向偏差值计算:

[0099]

循环控制算法:

[0100]

其中,e表示机器人设定值与实际值之间误差;v

i

表示轮子线速度;t

i

表示传感器进入感应区的时间变化值;d表示同排2根承轨台内端之间距离;k

p

表示比例系数;t

i

表示积分时间常数;τ表示传感器测量值;t表示传感器在感应区内的时间;dt表示时间积分单元;de表示调整量积分单元;c(t)表示时间微分单元;

[0101]

精调机器人031在运动状态下,通过激光传感器实时测量及控制系统软件实时计算分析,机身实时调整,当de足够小、小于设定值时,则表示机器人姿态已调整到设定位置。

[0102]

通过上述导向定位装置0313、行走装置0312创新组合设计及循环运动控制方法,解决了精调机器人031精确定位的技术难题,提高了精调机器人定位功效和定位精度。

[0103]

检测装置0314由升降支架一03141、承轨台检测模具03142及弹性连接装置03143组成。升降支架与检测模具通过弹性连接装置进行弹性连接,升降支架由液压控制系统控制其升降;弹性连接装置确保了检测模具在轨道板的承轨槽内定位时可以自由调整;

[0104]

承轨台检测模具03142由精密棱镜031421、托盘031422、接触传感器 031423组成,精密棱镜杆固定在托盘031422底部中心位置,与托盘底面垂直,接触传感器031423分别安装在托盘底部和侧面,每个托盘底部安装3个接触传感器,按等边三角形设计安装,托盘2个侧面各安装2个接触传感器,每个侧面传感器安装在同一高度。

[0105]

当精调机器人031精确定位后,升降支架下降,检测模具随支架下落到承轨槽内,在弹性连接装置作用下,检测模具对自身位置进行精密调整,直至托盘底面、侧面与检测的承轨台底面、各钳口面完全密贴;接触传感器进一步实时检测托盘底面和侧面与承轨台检测面的密贴情况,若某一个面没有密贴,则传感器实时显示数据异常报警,确保了检测模具的定位精度。

[0106]

承轨台检测模具是检测装置的核心部分,模拟承轨台上标准轨道2个重要结构尺寸进行设计制造,一个是轨道结构高度h(钢轨顶面中心至承轨台面中心距离0.21m),一个是标准轨距l(2根钢轨中心之间距离1.505m)。检测模具放入标准轨道板的承轨台内,托盘底部和托盘侧面的所有接触传感器与承轨台面、钳口面完全密贴状态下,检测模具的棱镜中心就是承轨台铺设标准轨道后的钢轨中心(也就是说,棱镜中心至承轨台面中心距离为0.21m,2个检测模具的棱镜中心之间距离为1.505m);如果检测模具制造精度存在偏差,那么检测模具的棱镜中心就不能够准确地说明是钢轨的中心,检测模具出厂使用前,应进行精度检测。

[0107]

承轨台检测模具精度检测校准方法:

[0108]

(1)标准轨道板安装在标准检测平台上;安装之前,采用精密电子水准仪对检测平台面的高程及平整度进行检测,确保平台面平整水平;

[0109]

(2)建立标准轨道板相对坐标系,以标准轨道板同排左右承轨台中心连线方向为y轴,左右承轨台中心线的中心o为坐标系原点,过o点垂直y轴方向为x轴;设定坐标原点o坐标为(0,0),根据标准轨道板设计结构尺寸,同排左右承轨台中心距为1.5156m,则可推算出左承轨台中心b

左

坐标为(0,

‑

0.7578),右承轨台中心b

右

坐标(0,0.7578);

[0110]

(3)推算轨道板铺设标准轨之后的钢轨顶面中心坐标方法:根据承轨台及标准轨道结构设计图,承轨台面设计1/40的坡度,同排左右承轨台中心距为1.5156m,轨道结构设计高度为0.21m。左钢轨中心g

左

理论坐标设为(x

左

,y

左

),右钢轨中心g

右

理论坐标设为(x

右

,y

右

),采用解析几何法:

[0111]

x

左

=0.21

·

cosα

[0112]

y

左

=

‑

0.7578+0.21

·

sinα

[0113]

x

右

=0.21

·

cosα

[0114]

y

右

=0.7578

‑

0.21

·

sinα

[0115][0116]

左右钢轨中心距(轨距):

[0117]

通过上述计算得出:左钢轨中心理论坐标g

左

(0.2099,

‑

0.7526),右钢轨中心理论坐标g

右

(0.2099,0.7526);左右轨距l=1.5052m。

[0118]

(4)全站仪建站:

[0119]

高精度智能全站仪架设在检测平台轴线方向上,约20米处,全站仪高度与检测平台上的轨道板高度基本相平;将2个精密球棱镜分别安放到左右承轨台中心孔中,球棱镜中心为承轨台中心,根据(2)推算的左右承轨台中心b

左

、 b

右

坐标即为左、右球棱镜中心坐标,全站仪利用左右承轨台中心孔内的球棱镜及坐标进行测量建站,通过计算可得出全站仪站点坐标系与轨道板坐标系一致;

[0120]

(5)检测模具精度检测:

[0121]

取出承轨台上的精密球棱镜,将检测模具分别安放在左右承轨台上,所有接触传感器触点与承轨台底面、各钳口面完全密贴;全站仪分别对左右模具上的精密棱镜进行测量,得出左右棱镜的中心实际坐标,与上述步骤(3)中推算的g

左

、g

右

理论坐标值进行对比分析,差值均小于0.3mm,检测模具合格,否则应对检测模具进行校准,再次检测,直至满足要

求。

[0122]

通过上述检测装置的创新设计及方法,确保了检测模具的自身制造精度以及在承轨台中的定位精度,提高了检测模具定位功效,在控制系统自动控制下,实现了检测模具对承轨台的智能精准检测。

[0123]

调节装置0315由升降支架二03151、液压传动系统03152、双向调节臂 03153和伺服电机03154组成。液压传动系统为升降支架的升降提供动力,完成升降支架的升降功能;

[0124]

升降支架由液压轴031511承、支架横梁031512构成,液压轴承上端与支架横梁031512中部通过连接块031513固定联结;双向调节臂03153是指横向调节臂031531和竖向调节臂031532,分别由固定臂和活动臂组成,双向调节臂的固定臂一端与升降支架横梁端头固定连接,活动臂一端与固定臂另一端通过绞球连接,可以前后左右或任意方向摆动,活动臂另一端设计为喇叭口螺母,便于与双向调节器上的调节螺杆快速连接,提高了双向调节臂与双向调节器的调节螺杆之间自适应连接功效;活动臂与固定臂之间不能发生相对转动,避免了固定臂与活动臂不同步转动而存在的调节误差,保证了轨道板精调准确度。伺服电机为双向调节臂转动提供动力,驱动双向调节臂转动,同时带动调节器的调节螺杆转动,完成对轨道板的平面和高程同步精确调节。

[0125]

检测装置升降支架与调节装置升降支架中心距离按轨道板结构设计图进行设计,即为轨道板承轨台横向中心线与轨道板侧面的螺栓孔中心线之间水平距离,因crtsⅲ型轨道板有多种本实施例取三种不同规格型号,轨道板承轨台横向中心线与轨道板侧面的螺栓孔中心线之间水平距离设计值也有3种,为了确保精调机器人对于不同板型都能够使用,设计了一种可供升降支架的液压轴承纵向滑动的槽钢,槽钢固定在机身面上,槽钢上设计3个限位孔,对应上述3种不同板型,液压轴承下端可在槽钢内纵向滑动,控制系统能够根据调节的轨道板型号,准确控制升降支架的液压轴承移动到对应的限位孔中,液压系统为液压轴承的移动提供动力,限位孔固定液压轴承下端,确保了支架升降时不会发生移动。通过槽钢及限位孔的创新设计,结合控制系统,实现了不同型号的轨道板,智能精调机器人都能够进行精调。

[0126]

通过上述调节装置创新设计及调节臂定位方法,改变了传统人工精调模式,实现了轨道板自动智能化精调新格局。

[0127]

精调工作流程

[0128]

s1.建立精调数据文件:在后台服务器的轨道板精调软件系统中输入基础数据文件,包含平纵曲线要素、起止里程、曲线超高、梁长、梁缝、轨道板型号等,软件系统自动计算分析,生成轨道板精调数据文件,并通过无线传输系统(网络)将精调数据文件实时传输到施工现场控制系统的控制器中;

[0129]

s2.安装执行系统:根据轨道板型号规格及结构设计图,在轨道板下安装双向调节器,每个轨道板下安装4个双向调节器,调节器与轨道板侧面固定;现场安装智能精调机器人,并将安装好的2台智能精调机器人初步摆放到轨道板中间位置上;

[0130]

s3.架设测量装置:将全站仪架设在待调节轨道板约50米处的底座板中间位置,联接无线电台等通讯设备;仪器前后3~4对cpⅲ装置002上安装精密棱镜;

[0131]

s4.全站仪自动建站:启动控制器开关电源,打开精调系统软件,调用本测站相关信息(安装的3~4对cpⅲ精密控制点号、本测站需精调的轨道板型号),启动全站仪自由建

站测量功能菜单,全站仪自动依次观测本测站设定的全部cpⅲ精密控制点上的精密棱镜,分析各点位精度,智能剔除精度较差的控制点,完成建站,等待精调机器人精调前的测量指令;

[0132]

s5.精调机器人启动:同时启动2台精调机器人开关电源,并将精调机器人工作状态调到“自动”状态;启动控制器精调系统软件中的机器人工作菜单;

[0133]

s6.精调机器人定位:控制系统根据待调节的轨道板型号,计算出2台精调机器人在轨道板上各自定位信息,同是将定位信息发送给精调机器人,精调机器人开始行走,均从待调节轨道板的第1根承轨台开始智能计数,第1台精调机器人自动走到待调节轨道板的倒数第2根承轨台激光感应区,第2台精调机器人自动行走到待调节轨道板的顺数第2根承轨台激光感应区,通过精密激光传感器实时测量数据及机器人控制系统的循环控制算法软件计算,对机身姿态进行调整,精确调整到软件系统计算的设定位置;

[0134]

s7.检测模具定位、调节装置连接:精调机器人精确定位后,其检测装置和调节装置通过液压系统同时下降,检测模具通过液压力及自适应弹性连接装置精确定位到承轨台中心位置,并通过接触传感器进一步检测测量模具底面、侧面与承轨台底面、钳口面是否完全密贴;调节装置在液压力作用下,双向调节臂定位到轨道板侧面的双向调节器的调节螺杆中心位置,在伺服电机驱动下,调节臂活动臂的喇叭口螺母与双向调节器上的调节螺杆自适应连接、锁定;

[0135]

s8.测量:精调机器人检测模具精确定位、调节装置与调节器连接锁定后,信息实时发送到控制系统的控制器中,控制系统开始控制全站仪测量,依次测量1#精调机器人的左右精密棱镜和2#精调机器人的左右精密棱镜,通过系统软件实时计算测量数据与设计数据之间差值,并将差值转化为调节臂的调节量 (螺母转动圈数);

[0136]

s9.精调:控制系统自启动精调机器人调节臂上的伺服电机,驱动双向调节臂转动,同时带动双向调节器的调节螺杆转动,按照系统软件计算的调节臂转动圈数进行转动调节,实现对轨道板的中线和高程方向的调节;

[0137]

s10.检核:精调机器人精调完成后,控制系统控制全站仪再次对2台精调机器人的精密棱镜进行测量,实时计算实测数据与设计数据偏差值,对偏差值进一步分析:

[0138]

当偏差值满足规范设定要求时,精调机器人调节臂与轨道板双向调节器自动解锁,检测装置与调节装置通过液压系统上升,精调机器人自动行进至下一块轨道板进行精调,执行s6~s10步骤;

[0139]

当偏差值不满足规范设定要求时,需进行重新测量、重新精调,执行 s9~s10步骤,直至检核数据的偏差值满足规范为止。

[0140]

与传统精调模式比较,本方法具有以下优点:

[0141]

1)crtsⅲ型轨道板传统施工精调方法,需配置2名技术人员和4名工人, 1名技术人员架设全站仪、观测全站仪,另1名安放测量标架、cpⅲ棱镜,并指导工人精调,4名工人各自操作轨道板下对应的4个精调爪;采用本方法仅需要1名技术人员和1名辅助人员,1名技术人员负责全站仪架设、看守,辅助人员负责安放cpⅲ棱镜,较传统的测量模式减少了3倍的作业人员;

[0142]

2)传统人工施工精调方法,精调每块板平均需用时15分钟,智能精调机器人施工精调方法,每块板平均用时5分钟,工作效率是传统方法3倍;

[0143]

3)传统施工精调方法,没有信息化管理平台,数据不能共享、信息不能实时传输、;本方法建立了现场施工精调数据与后台服务器、服务器与用户端之间数据实时传输、实时查看,异常数据实时报警。

[0144]

以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1