一种修复和提高路面承载力的方法

1.本发明涉及路面修复技术领域,具体地指一种修复和提高路面承载力的方法。

背景技术:

2.一些十字管辖路段需面临承载,刹车、地基下沉或其他问题时,较易破环地面内部结构,通常出现坑洞、裂缝等问题,而当坑洞、裂缝出现时,我们不便于采用大规模重修路段方法对路面进行局部修复。此时,我们就急需要创新出一种对特殊路段裂缝进行修复,以及对特殊路段进行特殊设计的方法。

3.但由于封堵技术的复杂性,环境因素,区域因素,外部因素等的影响,使得局部修复工作难以正常进行,目前已知的对路面裂缝进行修复的装置及方法比较少,以及对特殊路段的结构设计也比较少。同时,这些已知的对路面裂缝进行修复的装置及方法又存在施工范围较大,不便于作业的问题;而且容易对整体路段及普通路段形成一定程度上的破坏,不能完全起到局部修复的良好效果。

技术实现要素:

4.本发明的目的在于克服上述不足,提供一种修复和提高路面承载力的方法,能够对路面坑洞或裂缝进行修补和提高承载力,解决了传统技术在修复时成本过高、破环程度过大的问题。

5.本发明为解决上述技术问题,所采用的技术方案是:一种修复和提高路面承载力的方法,它包括以下步骤:步骤1):对损坏路面进行清理,根据路面坑洞的大小,制作多个网格单元并放置在路基的水稳层内;步骤2):将多个网格单元组装拼接成钢筋混凝土网格,并放置在坑洞上方,在钢筋混凝土网格内、外表面涂抹沥青;步骤3):向钢筋混凝土网格的每个网格单元内部浇注沥青混凝土,并超出钢筋混凝土网格顶面一定高度;步骤4):通过压路机压实。

6.优选地,所述步骤1)中,先预先在路面坑洞处钻孔,钻孔深度直达土层的持力层,然后往孔洞内依次注入多层膨胀剂含量不同的膨胀混凝土,膨胀混凝土内膨胀剂的含量由坑洞底部至顶部逐渐减小,然后插入制作完成的混凝土桩基,混凝土桩基插入到持力层内,再用普通混凝土对坑洞顶部剩余空隙进行填充。

7.更为优选地,所述沥青混凝土包括碎石、砂、矿粉、sbs改性剂和玻璃纤维;所述膨胀混凝土由坑洞底部至顶部分为三层,底层膨胀混凝土含质量分数20%的膨胀剂,中层膨胀混凝土含质量分数15%的膨胀剂,顶层膨胀混凝土含质量分数10%的膨胀剂,底层膨胀混凝土、中层膨胀混凝土和顶层膨胀混凝土之间重量比为2:1:1。

8.优选地,在步骤1)中,制作网格单元的具体步骤为:每个网格单元内预制有定位钢

筋和箍筋并浇注混凝土成型为空心三棱台结构,网格单元内部浇注沥青混凝土。

9.更为优选地,制作网格单元时,所述网格单元的厚度自底部至顶部逐渐变宽,网格单元内的箍筋竖向设置且为上宽下窄的梯形结构,网格单元内的定位钢筋横向设置且与箍筋顶部两角区域固定连接。

10.更为优选地,所述网格单元底部还设有爪牙,爪牙位于路基的水稳层内。

11.更为优选地,所述网格单元顶侧设有圆角,网格单元侧面设有毛边。

12.更为优选地,所述网格单元为空心正三棱台结构,其三个棱角位置均为平面结构。

13.更为优选地,所述步骤2)中,多个网格单元组装形成的钢筋混凝土网格为正三棱台结构。

14.更为优选地,所述钢筋混凝土网格底部与混凝土桩基顶部接触,混凝土桩基底部伸入到路面的坑洞或裂缝内,坑洞或裂缝内侧壁与混凝土桩基表面之间浇注有膨胀混凝土。

15.本发明的有益效果:1、本发明针对路面施工及修复作业复杂,以及现有施工措施操作复杂、受限因素多和成本高的特点,可以对易受损路段,以及刹车十字路段等特殊路段进行施工设计,对有车辙、开裂或下沉路面问题进行修复及处理;本发明能够对路面坑洞或裂缝进行修补和提高承载力,解决了传统技术在修复时成本过高、破环程度过大的问题。

16.2、本发明通过多个网格单元拼接成一个大的三角区域,而这个大的三角区域内的多个小三角区域可以浇注沥青混凝土,由于形成的钢筋混凝土网格为正三棱台结构,类似三角的结构本身稳定,受力也更加均匀,大大增强了钢筋混凝土网格对横向摩擦或冲击过程的耐受程度,提高了修复区域的路面承载力。

17.3、本发明设计的可拼接大小的钢筋混凝土网格,能够将特殊路段与普通路段分隔开来,并将特殊路段进行分块处理,解决了传统技术在修复时的成本过高,破环程度过大等问题。

18.4、本发明通过混凝土桩基与膨胀混凝土联合使用,有利于增强桩基的承载能力和提高周围土体与混凝土桩基之间摩擦力,也提高了附近土体密实度,极大提高了路面的承载力和并使承载力差的路面的承载力更大。

19.5、本发明的装置结构简单、成本低、体积较小,操作简便,可根据实际修复区域大小进行组装,快速实现对损伤路面的修复过程,修复速率高,修复效果好。

20.6、网格单元这种上宽下窄的设计,使得三个侧面均为斜面设计,这样在浇注满沥青混凝土后,可以对内部的沥青混凝土形成向下的反作用压力,这样可以避免或减少压路机在压实过程中沥青混凝土溢出的现象。

附图说明

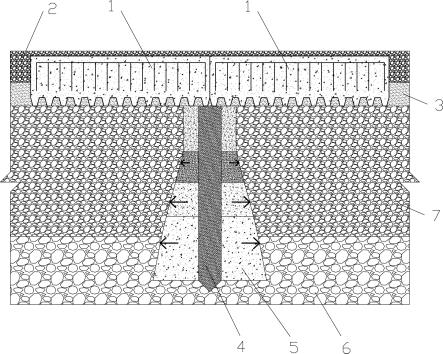

21.图1 为本发明涉及的装置结构示意图;图2为图1中钢筋混凝土网格其中一个网格单元的俯视结构示意图;图3为图2的a-a剖视结构示意图;图4为3个网格单元拼接后浇注沥青混凝土的俯视结构示意图;图5为10个网格单元拼接后浇注沥青混凝土的俯视结构示意图。

具体实施方式

22.下面结合附图和具体实施例对本发明作进一步的详细描述。

23.如图1至5所示,本发明涉及的一种修复和提高路面承载力的装置,包括钢筋混凝土网格1,所述钢筋混凝土网格1包括多个组装在一起的网格单元1.1,每个网格单元1.1内预制有定位钢筋1.2和箍筋1.3并浇注混凝土1.4成型为空心三棱台结构,网格单元1.1内部浇注沥青混凝土2。这种空心三棱台结构可以更好地分散受力,让受力传递给整个钢筋混凝土网格1,其结构拼接简单,形成的结构牢固。

24.优选地,所述网格单元1.1的厚度自底部至顶部逐渐变宽,网格单元1.1内的箍筋1.3竖向设置且为上宽下窄的梯形结构,网格单元1.1内的定位钢筋1.2横向设置且与箍筋1.3顶部两角区域固定连接。如图3所示,网格单元1.1这种上宽下窄的设计,使得三个侧面均为斜面设计,这样在浇注满沥青混凝土2后,可以对内部的沥青混凝土2形成向下的反作用压力,这样可以避免或减少压路机在压实过程中沥青混凝土2溢出的现象。

25.优选地,所述网格单元1.1底部还设有爪牙1.5,爪牙1.5位于路基的水稳层3内。对网格单元1.1底部的这种爪牙设计可以加强网格单元1.1与水稳层3的紧密连接性,增强网格单元1.1与水稳层3的摩擦力,避免网格单元1.1发生移动。本实施例中的水稳层3指的是以水泥稳定碎石并以级配碎石作骨料,采用一定数量的胶凝材料和足够的灰浆体积填充骨料的空隙,按嵌挤原理摊铺压实。其压实度接近于密实度,强度主要靠碎石间的嵌挤锁结原理,同时有足够的灰浆体积来填充骨料的空隙,它的初期强度高,并且强度随龄期而增加很快结成板体,因而具有较高的强度,抗渗度和抗冻性较好。

26.优选地,所述网格单元1.1顶侧设有圆角1.6,网格单元1.1侧面设有毛边1.7。在本实施例中,可用混凝土凿毛机进行横向和纵向毛边处理,凿毛深度为2-100mm。通过毛边处理可以增加与沥青混凝土的结合性以及摩擦力,本实施例中,混凝土桩基4也可毛边处理,也可以增加混凝土桩基4与周围膨胀混凝土之间的摩擦力。另外圆角的处理也可以具备减压性,可以对特殊易受力路面进行减压缓冲,提高路面承载力。

27.优选地,所述网格单元1.1为空心正三棱台结构,其三个棱角位置均为平面结构。这样设计后,如图4和5所示,多个网格单元1.1在拼接时,棱角相接触的位置刚好互相呈平面接触,增大了接触面积,避免直接多个网格单元1.1之间彼此因棱角接触碰撞造成网格单元破损的现象。

28.优选地,多个网格单元1.1组装形成的钢筋混凝土网格1为正三棱台结构。如图4所示,通过三个网格单元1.1拼接成一个大的三角区域,而这个大的三角区域内有四个小三角区域可以浇注沥青混凝土2,而如图5所示,通过十个网格单元1.1拼接成一个大的三角区域,而这个大的三角区域内有十六个小三角区域可以浇注沥青混凝土2,由于形成的钢筋混凝土网格1为正三棱台结构,类似三角的结构本身稳定,受力也更加均匀,大大增强了钢筋混凝土网格1对横向摩擦或冲击过程的耐受程度,提高了修复区域的路面承载力。

29.优选地,所述钢筋混凝土网格1底部与混凝土桩基4顶部接触,混凝土桩基4底部伸入到路面的坑洞或裂缝内,坑洞或裂缝内侧壁与混凝土桩基4表面之间浇注有膨胀混凝土5。因为有的路面坑洼车辙印严重,其形成的坑洞或裂缝较深,所以需要加入混凝土桩基4,使用混凝土桩基4与膨胀混凝土5联合使用,有利于增强桩基的承载能力和提高周围土体与混凝土桩基4之间摩擦力,也提高了附近土体密实度,极大提高了路面的承载力和并使承载

力差的路面的承载力更大。

30.另外,本发明涉及上述装置修复和提高路面承载力的方法,包括以下步骤:步骤1):对损坏路面进行清理,根据路面坑洞的大小,制作多个网格单元1.1并放置在路基的水稳层3内;在制作网格单元1.1时,需要将定位钢筋1.2和箍筋1.3按照设计要求进行绑扎,然后按照设计要求进行扣模浇注,浇注时注意振捣,浇注密实。

31.步骤2):将多个网格单元1.1组装拼接成钢筋混凝土网格1,并放置在坑洞上方,在钢筋混凝土网格1内、外表面涂抹沥青;涂抹沥青后可以增强钢筋混凝土网格1与浇注的沥青混凝土2之间的粘接性。

32.步骤3):向钢筋混凝土网格1的每个网格单元1.1内部浇注沥青混凝土2,并超出钢筋混凝土网格1顶面一定高度;步骤4):通过压路机压实。

33.优选地,所述步骤1)中,先预先在路面坑洞处钻孔,钻孔深度直达土层的持力层6,然后往孔洞内依次注入多层膨胀剂含量不同的膨胀混凝土5,膨胀混凝土5内膨胀剂的含量由坑洞底部至顶部逐渐减小,然后插入制作完成的混凝土桩基4,混凝土桩基4插入到持力层6内,再用普通混凝土对坑洞顶部剩余空隙进行填充。

34.优选地,所述沥青混凝土2包括碎石、砂、矿粉、sbs改性剂和玻璃纤维;所述膨胀混凝土5由坑洞底部至顶部分为三层,底层膨胀混凝土5含质量分数20%的膨胀剂,中层膨胀混凝土5含质量分数15%的膨胀剂,顶层膨胀混凝土5含质量分数10%的膨胀剂,底层膨胀混凝土5、中层膨胀混凝土5和顶层膨胀混凝土5之间重量比为2:1:1。本实施例中的沥青混凝土2添加了sbs改性剂和玻璃纤维,其中sbs改性沥青热稳定性优良(耐高温不流淌、低温不脆裂)、有良好的机械性能、耐老化性能优良等,加入玻璃纤维可以提高沥青的抗拉能力。本发明所用膨胀混凝土5有助于提高周围土体与混凝土桩基4间的摩擦力,其中膨胀剂含量为20%的底层膨胀混凝土膨胀体积约为原体积1.9倍,其中膨胀剂含量为15%的中层膨胀混凝土膨胀体积约为原体积1.6倍,其中膨胀剂含量为1%的顶层膨胀混凝土膨胀体积约为原体积1.4倍,膨胀后的体积呈梯形分布更有利于持力层6受力,混凝土桩基4不容易向上移动,也有利于节约资金;另外下层设置膨胀剂含量高,上层含量依次少,这样形成的膨胀体积也可以减少对软弱层7的影响,因为软弱层7受膨胀力后容易鼓包,损坏上层路面,所以下层设置膨胀剂含量高,上层含量依次少可以避免因膨胀体积大而对软弱层7形成影响,避免软弱层7鼓包,同时也大大增强了混凝土桩基4与持力层6之间的摩擦力。

35.另外优选地,沥青混凝土2可采用碎石(粒径10~20mm):52%,碎石(粒径5~10mm):11%,碎石(粒径1~5mm):9%,砂:19%,矿粉:5%,sbs改性剂3%,玻璃纤维1%、长度19mm,上述百分比为质量分数。sbs改性沥青是以基质沥青为原料,加入一定比例的sbs改性剂,通过剪切、搅拌等方法使sbs改性剂和玻璃纤维均匀地分散于沥青中。

36.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1