一种PK型断面组合梁斜拉桥的异步施工方法与流程

一种pk型断面组合梁斜拉桥的异步施工方法

技术领域

1.本发明涉及桥梁工程技术领域,尤其涉及一种pk型断面组合梁斜拉桥的异步施工方法。

背景技术:

2.随着我国公路桥梁建设向更大跨度、更高强度和更快速度等方向发展,斜拉桥这类桥型是大跨度桥梁的主力桥型之一,由于组合梁可发挥钢结构抗拉、混凝土抗压两种材料的性能优势,被大量应用在斜拉桥中。常规组合梁斜拉桥通常采用工字型主梁、双边箱主梁和pk型断面主梁,其中从抗风性能和外观角度考虑,pk型断面组合梁均具有显著优势。但是,pk型断面组合梁由分离大箱型钢梁与混凝土桥面板结合构成,常规的pk型断面组合梁斜拉桥施工方法将钢主梁和混凝土桥面板断面整体吊装,因此存在吊装重量过大的问题;所以针对景观效果要求较高的城市桥梁或抗风性能要求较高的山区桥梁,如受通航条件或施工吊具的起吊重量限制,则不得不选用其他桥梁型式或者牺牲部分景观效果、增加额外的抗风辅助措施采用工字型主梁或双边箱主梁斜拉桥。而且常规方法的梁段预制时在pk钢箱上支模现浇混凝土桥面板,难以避免地将混凝土浆液溅落至钢梁内外表面,影响钢结构的耐久性和美观,工厂整体现浇桥面板还存在收缩产生的结构次内力,导致混凝土桥面板开裂;此外,常规接缝混凝土待强时间长,工序时长受混凝土接缝养护时间影响严重,施工效率较低。

3.专利申请文件cn113774811a公开了一种组合梁斜拉桥上部结构建造方法,该方法采用先钢梁悬拼合龙,在合龙钢梁上铺设预制混凝土桥面板,虽可在一定程度上缩短施工工期,但受线性叠加的钢梁悬拼施工和桥面板铺设施工限制,其工期缩短幅度极其有限;且该方法仅适用于对工字型主梁、双边箱主梁;对于 pk型断面组合梁槽形钢梁,由于其钢梁断面为开口型断面,在较大跨径斜拉桥中,仅由槽形钢梁承受全桥的巨大轴力存在失稳和扭转破坏风险,轴力作用下由于槽形钢梁顶板面积较小,截面上缘压应力将超过允许范围。

4.综上所述,现有的pk型断面组合梁斜拉桥施工方法存在吊装重量过大、施工效率较低的主要问题。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种吊装重量轻、施工速度快的pk型断面组合梁斜拉桥的异步施工方法。

6.为解决上述技术问题,本发明采用以下技术方案:一种 pk型断面组合梁斜拉桥的施工方法,包括以下步骤:s1、索塔及近索塔区主梁施工:索塔施工完成后,完成对近索塔区域的第1梁段施工,并拼装桥面吊机;s2、槽形钢梁安装施工:依次吊装第2梁段至第n梁段的槽形钢梁,第一次张拉对应梁段的斜拉索,循环施工至第nmax梁段吊装完成;

s3、铺设预制桥面板:在步骤s2中,当n≥3时,同步依次铺设第2梁段至第n-1梁段的预制桥面板,直至第nmax-1梁段铺设完成;s4、浇筑接缝:在步骤s3中,当n≥4时,同步依次浇筑第1梁段至第n-2梁段的接缝,待接缝达到强度后第二次张拉对应梁段的斜拉索,循环施工至第nmax-1梁段;s5、边跨合龙段钢梁施工:吊装边跨合龙段钢梁,与槽形钢梁焊接合龙;s6、第nmax梁段的桥面板施工:铺设第nmax梁段的预制桥面板,并现浇接缝,待接缝达到强度后第二次张拉第nmax梁段的斜拉索;s7、边跨合龙段的桥面板施工:铺设边跨合龙段的预制桥面板,并浇筑接缝,吊装边跨压重块;s8、中跨合龙段施工:吊装中跨合龙段钢梁,铺设中跨合龙段的预制桥面板,拆除桥面吊机并浇筑接缝,待接缝达到强度后第三次张拉斜拉索;s9、桥面系及附属工程施工:桥面系及附属工程施工,荷载试验合格后竣工通车。

7.作为上述方案的进一步改进:所述槽形钢梁包括横隔板和腹板,所述腹板顶端设有加厚型顶板。

8.各所述腹板间沿横桥向间隔设有若干个工字形小纵梁,所述小纵梁沿顺桥方向连接各横隔板,小纵梁上表面与顶板上表面平齐。

9.所述桥面吊机的走行轨道设置在小纵梁上。

10.在步骤s3中,所述预制桥面板纵横向分为若干块,铺设在横隔板与顶板或小纵梁组成的架体上;所述预制桥面板四周的外侧伸出一定长度的预埋钢筋。

11.所述接缝为各个预制桥面板之间的预留间隙,所述接缝横截断面可为矩形断面、t形断面或带剪力键齿断面。

12.所述接缝内包含内部钢筋,所述内部钢筋由预埋钢筋及纵向钢筋构成;所述顶板、小纵梁和横隔板的上方在接缝的范围内布置有剪力钉。

13.所述接缝采用补偿收缩型uhpc浇筑成型。

14.所述槽形钢梁的吊装和预制桥面板的铺设,可采用钢梁吊车与桥面吊机组合进行施工,或用吊铺一体机进行施工;所述吊铺一体机包括槽形钢梁起吊模块和桥面板铺设模块,可吊装第n梁段钢梁的同时铺设第n-2梁段的预制桥面板。

15.在步骤s4中浇筑接缝的施工梁段滞后于步骤s2中槽形钢梁的施工梁段最多5个梁段。

16.与现有技术相比,本发明的优点在于:通过将 pk型断面组合梁分为槽形钢梁与桥面板异步施工,拓宽了施工工作面,可在不同梁段同时进行钢梁吊装作业、桥面板铺设和接缝浇注作业,大幅缩短施工工期。工期的大幅缩短可有效节约设备租赁费、材料存储费、人员费等,产生直接经济效益;同时采用该方法施工的大桥得以提前交付使用,可创造更大的经济社会价值,产生巨大的间接经济社会效益。同时,槽形钢梁和桥面板分步进行吊装施工,大幅降低主梁施工的吊重,对桥下通航运输条件的要求也可大幅降低;增加了pk型断面组合梁的可适用场景。

17.进一步,通过在槽型钢梁上设置有小纵梁,为桥面吊机走行提供连续支撑,同时增大槽形梁顶部承压面积,提高了槽形钢梁施工期间的稳定性。同时,可将桥面吊机的走行轨道设置在小纵梁上,节约了施工的临时措施,提升施工效率。

18.进一步,通过将桥面板分化为多块预制桥面板进行铺设施工,可有效减小混凝土桥面板的后期收缩,降低组合梁结构的自应力;通过采用补偿收缩uhpc接缝,缩短了结构待强时间、提高了接缝受力性能和耐久性能。

19.进一步,浇筑接缝的施工梁段滞后于槽形钢梁的施工梁段2~5个梁段,滞后的梁段数可以为2~5中的定值或根据需要在施工过程中在范围内进行调整的变化值。便于桥梁施工组织计划及材料采购计划的灵活制定,避免因桥面板预制进度与梁段吊装施工进度匹配存在偏差时导致的停工。最大滞后梁段数不超过5个,可避免因槽形钢梁在多个梁段的一张索力累积作用下承受过大轴力,导致顶部出现受压失稳。

附图说明

20.图1是本发明实施例中索塔与第1段梁段施工完成结构示意图。

21.图2是本发明实施例中第n梁段槽形钢梁施工完成结构示意图。

22.图3是本发明实施例中第n梁段吊装施工结构示意图。

23.图4是本发明实施例中第nmax梁段槽形钢梁吊装施工完成结构示意图。

24.图5是本发明实施例中斜拉桥施工完成结构示意图。

25.图6是本发明实施例中槽形钢梁非横隔板处横断面结构示意半边图。

26.图7是本发明实施例中槽形钢梁横隔板处横断面结构示意半边图。

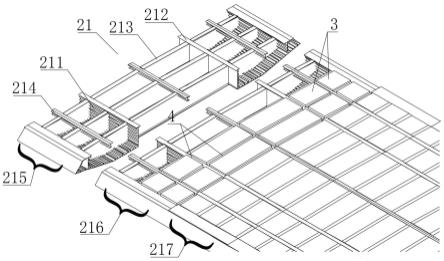

27.图8是本发明实施例中pk型断面组合梁吊装施工结构示意局部立体图。

28.图9是本发明实施例中矩形断面式接缝结构示意图。

29.图10是本发明实施例中t形断面式接缝结构示意图。

30.图11是本发明实施例中带剪力键齿断面式接缝结构示意图。

31.图12是本发明实施例中桥面吊车吊装预制桥面板结构示意半边图。

32.图中各标号表示:1、索塔;2、pk型断面组合梁;21、槽形钢梁;211、腹板;212、顶板;213、横隔板;214、小纵梁;215、第n梁段;216、第n-1梁段;217、第n-2梁段;22、边跨合龙段;23、中跨合龙段;3、预制桥面板;31、预埋钢筋;4、接缝;41、纵向钢筋;42、剪力钉;5、斜拉索;6、桥面吊机;7、钢梁吊车。

具体实施方式

33.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

34.图1至图12示出了本发明一种 pk型断面组合梁2斜拉桥的施工方法,包括以下步骤:s1、索塔1及近索塔1区主梁施工:索塔1施工完成后,完成对近索塔1区域的第1梁段施工,并拼装桥面吊机6;s2、槽形钢梁21安装施工:依次吊装第2梁段至第n梁段215的槽形钢梁21,第一次张拉对应梁段的斜拉索5,循环施工至第nmax梁段吊装完成;s3、铺设预制桥面板3:在步骤s2中,当n≥3时,同步依次铺设第2梁段至第n-1梁段216的预制桥面板3,直至第nmax-1梁段铺设完成;s4、浇筑接缝4:在步骤s3中,当n≥4时,同步依次浇筑第1梁段至第n-2梁段217的

接缝4,待接缝4达到强度后第二次张拉对应梁段的斜拉索5,循环施工至第nmax-1梁段;s5、边跨合龙段22钢梁施工:吊装边跨合龙段22钢梁,与槽形钢梁21焊接合龙;s6、第nmax梁段的桥面板3施工:铺设第nmax梁段的预制桥面板3,并现浇接缝4,待接缝4达到强度后第二次张拉第nmax梁段的斜拉索5;s7、边跨合龙段22的桥面板施工:铺设边跨合龙段22的预制桥面板3,并浇筑接缝4,吊装边跨压重块;s8、中跨合龙段23施工:吊装中跨合龙段23钢梁,铺设中跨合龙段23的预制桥面板3,拆除桥面吊机6并浇筑接缝4,待接缝4达到强度后第三次张拉斜拉索;s9、桥面系及附属工程施工:桥面系及附属工程施工,荷载试验合格后竣工通车。

35.该施工方法中,通过将 pk型断面组合梁2分为槽形钢梁21与桥面板异步施工,拓宽了施工工作面,可在不同梁段同时进行钢梁吊装作业、桥面板铺设和接缝4浇注作业,大幅缩短施工工期。常规施工方法和异步施工方法的标准节段主梁施工工期对比见表1、表2。异步施工方法标准梁段施工周期较常规方法的13天缩短为5天,施工效率提高约62%,按15个标准梁段计算,整体施工工期可缩短近4个月。工期的大幅缩短可有效节约设备租赁费、材料存储费、人员费等,产生直接经济效益;同时采用该方法施工的大桥得以提前交付使用可创造更大的经济社会价值,产生巨大的间接经济社会效益。同时,槽形钢梁21和桥面板分步进行施工,大幅降低主梁施工的吊重,对桥下通航运输条件的要求也可大幅降低,增加了pk型断面组合梁的可适用场景。

36.在步骤s4中,槽形钢梁21吊装精度要求高,而混凝土浇筑作业不可避免地会产生振动,影响精度控制,同时槽形钢梁21在混凝土浇注后的养护期不宜受到扰动,所以在第nmax-1梁段接缝4浇筑完成前,接缝4浇注施工段与槽形钢梁21吊装施工段之间至少间隔一个梁段,使接缝4的混凝土浇筑不会受到槽形钢梁21吊装的影响。

37.在步骤s7中,边跨合龙段22钢梁施工后再进行第nmax段桥面板的铺设及二张斜拉索5,使边跨钢梁合龙而产生的附加弯矩由槽形钢梁21承受,二张斜拉索5的荷载将对混凝土桥面板形成有效的永久预压力;避免边跨合龙段22钢梁引起的附加弯矩作用于第nmax梁段,导致组合梁局部上缘受拉使混凝土桥面板开裂。

38.表1 常规方法标准节段工序工期表表2 异步施工方法标准节段工序工期表本实施例中,所述槽形钢梁21包括横隔板213和腹板211,所述腹板211顶端设有加厚型顶板212。该方法中,根据桥梁跨度大小的不同,常规顶板厚度通常在16-24mm之间,本方法采用的加厚型顶板212厚度约在20-40mm之间,较常规顶板加厚约25%-100%,加厚程度依据施工过程中预制桥面板3施工滞后槽钢梁21拼装的最大节段数确定,滞后梁段数越多,顶板212的加厚程度越大,以增大施工期间主梁的横面模量,确保施工过程中槽形钢梁21的结构稳定性。

39.本实施例中,各所述腹板211间沿横桥向间隔设有若干个工字形小纵梁214,所述小纵梁214沿顺桥向连接各横隔板213,所述小纵梁214上表面与顶板212上表面平齐该方法中,通过在槽形钢梁21上增设小纵梁214,以进一步增大槽形钢梁21截面模量。

40.本实施例中,所述桥面吊机6的走行轨道设置在小纵梁214上。通过该方法,使小纵梁214可作为桥面吊机6走行轨道,减少了临时措施的施工,提升施工效率。

41.本实施例中,在步骤s3中,所述预制桥面板3在单节梁段内纵横向各分布有若干块,铺设在由横隔板213与顶板212或小纵梁214组成架体上;所述预制桥面板3四周的外侧伸出一定长度的预埋钢筋31。通过该方法,对桥面板进行进一步划分,进一步减小桥面板的单次吊装重量;小纵梁214可兼作桥面板接缝4底模,提高施工便利性;还可有效减小混凝土桥面板的后期收缩,降低组合梁结构的自应力。

42.本实施例中,所述接缝4为各个预制桥面板3之间的预留间隙,所述接缝4横截断面可为矩形断面、t形断面或带剪力键齿断面。该方法中,相邻的两预制桥面板3端部间的预留间隙形成接缝4,预制桥面板3的边缘形式样式可有多种, 采用t形断面或带剪力键齿断面接缝有利于提高接缝uhpc与桥面板混凝土黏结的可靠性。

43.本实施例中,所述接缝4内包含内部钢筋,所述内部钢筋由预埋钢筋31及纵向钢筋41构成;所述顶板212、小纵梁214和横隔板213上方在接缝4的范围内布置有剪力钉42。

44.本实施例中,所述接缝4采用补偿收缩型uhpc浇筑成型。该方法中,与常规的uhpc相比,补偿收缩uhpc中掺有膨胀剂,可以补偿uhpc材料水化过程中的收缩变形,防止接缝4部位开裂,缩短了结构待强时间,提高了接缝4受力性能和耐久性能。

45.本实施例中,所述槽形钢梁21的吊装和预制桥面板3的铺设,可采用钢梁吊车7与

桥面吊机6组合进行施工,或用吊铺一体机进行施工;所述吊铺一体机包括槽形钢梁起吊模块和桥面板铺设模块,可吊装第n梁段215钢梁的同时铺设第n-2梁段217的预制桥面板3。通过该方法,实现从桥下起吊钢梁的同时,桥面上铺设预制桥面板3,实现多角度多工作面作业,大幅提高施工效率。

46.本实施例中,在步骤s4中浇筑接缝4的施工梁段滞后于步骤s2中槽形钢梁21的施工梁段最多5个梁段。通过该方法,浇筑接缝4的施工梁段滞后于槽形钢梁21的施工梁段2~5个梁段,滞后的梁段数可以为2~5中的定值或根据需要在范围内进行调整的变化值。便于桥梁的施工组织计划及材料采购计划可灵活制定,避免因桥面板铺设进度与梁段吊装施工进度匹配存在偏差导致停工,即施工过程中如桥面板施工进度如出现延误,可通过后期合理调整施工计划避免影响总工期。最大滞后梁段数不超过5个可避免因槽形钢梁在多个梁段的一张索力累积作用下承受过大轴力,导致顶部出现受压失稳,或需要加厚顶板212导致增加施工成本。

47.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1