一种钢轨焊缝加固装置的制作方法

1.本实用新型涉及轨道交通技术领域,尤其是涉及一种钢轨焊缝加固装置。

背景技术:

2.铁路轨道线路在铺设时,主要依靠焊接来衔接钢轨达到连成轨道线路的目的。焊接作为一个常用的制造工艺,主要存在焊接缝断裂的失效形式;而一旦焊缝出现此类失效,其维护成本通常都会非常高昂,而焊缝接头夹板作为一款易生产、安装相对简单的焊缝加固产品,极大地降低了针对焊接缝一系列失效模式进行维护的成本,因此在行业内得到了较为广泛的应用。

3.现有技术中,如cn202658481u所述的钢轨焊缝接头夹板,其内侧面与钢轨轨腔内侧面斜度相同,钢轨焊缝接头夹板上设有螺栓孔,钢轨上设有与钢轨焊缝接头夹板上螺栓孔相对应的螺栓孔,钢轨焊缝接头夹板通过螺栓和螺母固定安装于钢轨两侧。

4.上述夹板以及钢轨通过螺栓螺母紧固;但是列车的震动会引起钢轨震动,使得钢轨上的夹板也随之运动,从而使得夹板上的螺栓、螺母发生震动,螺母在长时间的震动下会发生松动,螺母的松动会使得钢轨在轨枕上晃动,严重影响列车的安全,严重时还会导致脱轨事故。

5.因此,有必要对现有技术中的钢轨焊缝加固装置进行改进。

技术实现要素:

6.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种钢轨焊缝加固装置,可以避免螺栓与螺母的应用,采用插接的方式避免螺栓与螺母的松动,同时也保证了夹板与钢轨连接的牢固性,减少安全隐患的发生。

7.为实现上述技术效果,本实用新型的技术方案为:一种钢轨焊缝加固装置,包括分别固定设置于钢轨两侧的第一夹板以及第二夹板,其特征在于,还包括用于将所述第一夹板以及第二夹板与所述钢轨相固定连接的第一夹块和第二夹块,所述第一夹块和第二夹块均包括分别与所述第一夹板和第二夹板相抵接的抵接部、以及设置于所述钢轨的轨底下方的连接部,还包括用于将两个所述连接部相固定连接的插接组件。通过这样的设计,避免了螺栓与螺母的应用,从而避免了螺栓与螺母因震动松动的现象。

8.优选的技术方案为,所述插接组件包括相插接配合的第一插板和第二插板,所述第一夹块的连接部设置有供所述第一插板穿过的第一滑槽,所述的第二夹块的连接部设置有供所述第二插板穿过的第二滑槽,所述第一滑槽以及第二滑槽的槽深方向垂直于所述钢轨的延伸方向;所述第一插板设置有供所述第二插板插入的插槽,所述第一插板与所述第二插板之间设置有用于限制所述第一插板与所述第二插板相分离的限位组件,两个所述连接部夹设于第一插板以及第二插板的端部之间。通过这样的设计,第一夹块以及第二夹块被第一插板以及第二插板夹设固定。

9.优选的技术方案为,所述限位组件包括开设于所述插槽侧壁的第一限位孔以及设

置于所述第二插板上的弹性凸起,所述弹性凸起与所述第一限位孔相限位配合。通过这样的设计,实现了第一插板与第二插板相拆卸式固定连接的目的。

10.优选的技术方案为,所述第二插板设置有滑孔,所述滑孔的延伸方向平行于所述钢轨的延伸方向;所述弹性凸起包括凸柱,所述凸柱与所述滑孔滑动连接,所述凸柱与所述滑孔的孔底之间夹设有压簧。通过这样的设计,相比于第二插板上固定设置有弹性凸起而已,单独设置凸柱与第二插板滑动连接的限位固定效果更优。

11.优选的技术方案为,还包括用于将所述凸柱内缩的延伸板,所述凸柱与所述延伸板固定连接,所述延伸板的滑动方向平行于所述钢轨的延伸方向设置,所述第二插板设置有与所述延伸板相滑动连接的第三滑槽,所述延伸板的端部凸出于所述第二插板外。通过这样的设计,通过推压延伸板,即可实现移动凸柱位置的目的,便于第二插板插入第一插板内,当第二插板插入到位后即可松开延伸板,凸柱在压簧的作用下自动向外移动穿设于第一限位孔内。

12.优选的技术方案为,还包括用于辅助所述凸柱内缩的插接板,所述插接板的厚度与所述延伸板的厚度之和等于所述第三滑槽的槽宽。通过这样的设计,避免推压延伸板一端时,位于延伸板尾段的凸柱无法发生移动,即可将插接板插入第三滑槽内,辅助推压凸柱,使凸柱的端部回缩于第二插板内。

13.优选的技术方案为,还包括夹设于两个所述连接部之间的连接块,所述连接块设置有供所述第一插板穿过的通孔,所述通孔的侧壁设置有与所述凸柱相限位配合的第二限位孔。通过这样的设计,连接块可以对第一插板起到一定的保护作用。

14.优选的技术方案为,所述第一限位孔、第二限位孔、凸柱以及滑孔沿平行于所述第一滑槽的槽深方向设置有若干组。通过这样的设计,第一插板与第二插板的固定效果更优。

15.优选的技术方案为,所述第一夹板以及第二夹板均设置有用于避让钢轨焊缝的容纳槽。通过这样的设计,避免钢轨焊缝对第一夹板以及第二夹板的安装产生干涉。

16.优选的技术方案为,所述第一夹板与所述第一夹块的抵接部之间、所述第二夹板与所述第二夹块的抵接部之间均设置有相限位配合的限位凸起以及限位凹槽。通过这样的设计,凸起与凹槽的配合可对防止夹板活动的效果更优。

17.本实用新型的优点和有益效果在于:本实用新型钢轨焊缝加固装置结构合理,通过采用插接的方式将第一夹块与第二夹块相固定,即可避免螺栓与螺母的应用;与现有技术相比,避免了螺栓与螺母相松动的现象,提高了夹板与钢轨连接的牢固性,减少了安全隐患的发生。

附图说明

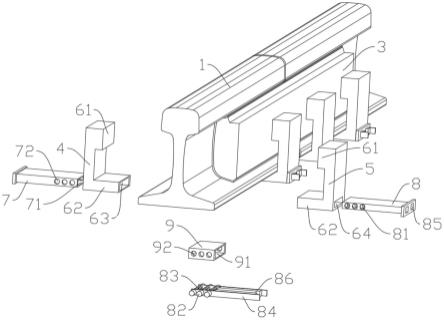

18.图1是本实用新型钢轨焊缝加固装置实施例1的结构示意图;

19.图2是本实用新型钢轨焊缝加固装置实施例1的爆炸示意图;

20.图3是本实用新型钢轨焊缝加固装置实施例1的插接组件插接状态下示意图;

21.图4是本实用新型钢轨焊缝加固装置实施例1中图3爆炸状态下的剖视图;

22.图5是本实用新型钢轨焊缝加固装置实施例1插接组件插接时的结构示意图;

23.图6是本实用新型钢轨焊缝加固装置实施例1中图5的剖视图;

24.图7是本实用新型钢轨焊缝加固装置实施例1的第一夹板的结构示意图;

25.图8是本实用新型钢轨焊缝加固装置实施例2的插接组件的结构示意图;

26.图中:1、钢轨;2、第一夹板;3、第二夹板;4、第一夹块;5、第二夹块;61、抵接部;62、连接部;63、第一滑槽;64、第二滑槽;65、容纳槽;66、限位凸起;7、第一插板;71、插槽;72、第一限位孔;8、第二插板;81、滑孔;82、凸柱;83、压簧;84、延伸板;85、第三滑槽;86、插接板;9、连接块;91、通孔;92、第二限位孔。

具体实施方式

27.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

28.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”、“竖直”、“顶”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

29.实施例1

30.如图1-7所示,实施例1的钢轨焊缝加固装置,包括分别固定设置于钢轨1两侧的第一夹板2以及第二夹板3,其特征在于,还包括用于将所述第一夹板2以及第二夹板3与所述钢轨1相固定连接的第一夹块4和第二夹块5,所述第一夹块4和第二夹块5均包括分别与所述第一夹板2和第二夹板3相抵接的抵接部61、以及设置于所述钢轨1的轨底下方的连接部62,还包括用于将两个所述连接部62相固定连接的插接组件。

31.所述插接组件包括相插接配合的第一插板7和第二插板8,所述第一夹块4的连接部62设置有供所述第一插板7穿过的第一滑槽63,所述的第二夹块5的连接部62设置有供所述第二插板8穿过的第二滑槽64,所述第一滑槽63以及第二滑槽64的槽深方向垂直于所述钢轨1的延伸方向;所述第一插板7设置有供所述第二插板8插入的插槽71,所述第一插板7与所述第二插板8之间设置有用于限制所述第一插板7与所述第二插板8相分离的限位组件,两个所述连接部62夹设于第一插板7以及第二插板8的端部之间。

32.所述限位组件包括开设于所述插槽71侧壁的第一限位孔72以及设置于所述第二插板8上的弹性凸起,所述弹性凸起与所述第一限位孔72相限位配合。

33.所述第二插板8设置有滑孔81,所述滑孔81的延伸方向平行于所述钢轨1的延伸方向;所述弹性凸起包括凸柱82,所述凸柱82与所述滑孔81滑动连接,所述凸柱82与所述滑孔81的孔底之间夹设有压簧83。

34.还包括用于将所述凸柱82内缩的延伸板84,所述凸柱82与所述延伸板84固定连接,所述延伸板84的滑动方向平行于所述钢轨1的延伸方向设置,所述第二插板8设置有与所述延伸板84相滑动连接的第三滑槽85,所述延伸板84的端部凸出于所述第二插板8外。

35.还包括用于辅助所述凸柱82内缩的插接板86,所述插接板86的厚度与所述延伸板84的厚度之和等于所述第三滑槽85的槽宽。

36.还包括夹设于两个所述连接部62之间的连接块9,所述连接块9设置有供所述第一插板7穿过的通孔91,所述通孔91的侧壁设置有与所述凸柱82相限位配合的第二限位孔92。

37.所述第一限位孔72、第二限位孔92、凸柱82以及滑孔81沿平行于所述第一滑槽63的槽深方向设置有若干组。

38.所述第一夹板2以及第二夹板3均设置有用于避让钢轨1焊缝的容纳槽65。

39.实施例1的使用方式为:第一夹块4的抵接部61以及第二夹块5的抵接部61分别与第一夹板2以及第二夹板3相抵接,两个连接部62的上部与钢轨1的轨底相抵接,连接块9夹设于两个连接部62之间,且第一滑槽63、第二滑槽64和通孔91相贯穿;

40.第一插板7穿设于第一滑槽63以及通孔91内,第二插板8穿设于第二滑槽64以及插槽71内,凸柱82穿设限位于第一限位孔72、第二限位孔92内,实现了第一插板7与第二插板8相固定的目的,第一夹块4以及第二夹块5被第一插板7以及第二插板8的两端相夹持固定,从而实现了第一夹板2、第二夹板3与钢轨1相固定的目的;

41.第二插板8的插入:将延伸板84向滑孔81孔底的方向推动,插接板86插入第三滑槽85内,延伸板84位于滑孔81孔底与插接板86之间,使压簧83压缩,凸柱82回缩入第二插板8中,此时即可正常将第二插板8插入第一插板7的插槽71内;

42.当第二插板8插入到位后,拔出插接板86,此时延伸板84在压簧83的作用下,向远离滑孔81孔底的方向滑动,凸柱82伸出第二插板8外并穿设限位于第一限位孔71与第二限位孔92内,再将插接板86插入第三滑槽85内,此时插接板86位于滑孔81的孔底与延伸板84之间,从而避免了延伸板84的活动。

43.实施例2

44.如图8所示,实施例2基于实施例1,区别在于:所述第一夹板2与所述第一夹块4的抵接部61之间、所述第二夹板3与所述第二夹块5的抵接部61之间均设置有相限位配合的限位凸起66以及限位凹槽。

45.实施例2与实施例1的使用区别在于:限位凸起66与限位凹槽相限位配合,既在安装时起到定位作用,也可进一步避免夹板与夹块发生相对滑动。

46.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1