一种集缓冲消能和升降功能为一体的限高系统的制作方法

本技术属于道路桥梁限高,更具体地,涉及一种集缓冲消能和升降功能为一体的限高系统。

背景技术:

1、限高架主要用于桥梁、涵洞、隧道入口处的门型构架,一般为钢结构焊接而成,起防护桥梁、涵洞、隧道的作用;上有标志牌,标有限高米数,用于提示车辆。限高架通过螺栓固定于地面,发生碰撞容易倒塌,而焊接式限高架,高度容易出现偏差,且无任何缓冲作用,在发生碰撞过程中,横梁折断容易对行车造成伤害,存在不安全性,且更换成本高。

2、因此,急需一种既能升降又能实现碰撞后缓冲消能的柔性限高装置。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本实用新型提供一种集缓冲消能和升降功能为一体的限高系统,通过由上而下在立柱内侧面设第一固定座和第二固定座,在第一固定座上设设齿轮蜗杆减速机,齿轮蜗杆减速机上连接有电机和蜗杆,蜗杆的末端和缓冲消能组件相连;将缓冲消能组件与水平滑动组件相连,在水平滑动组件上连接水平摆动组件,水平摆动组件上连接柔性横梁;采用电机驱动蜗轮减速机悬吊式升降结构升降,能够避免柔性横梁升降运行过程中的卡阻现象,能自适应柔性横梁因下挠导致导向的卡阻问题;通过在缓冲消能箱的内部设水平导向杆,在一部分水平导向杆上套设缓冲弹簧,在另一部分水平导向杆上套设水平滑动支座,利用弹簧阻尼结构实现缓冲吸能作用,能吸收车辆撞击柔性横梁的能力,而保护车辆损伤;通过在缓冲消能箱上远离水平滑动座所在的一侧设配重块,其中配重箱上安装质量块的一端设于两个支撑柱之间,配重箱上远离质量块的一端设于两个升降导向杆之间,能够很好的平衡缓冲消能箱两侧的重量,保证缓冲消能箱能顺利沿着升降导向杆上下滑动;同时能够平衡柔性悬臂梁的受力,保证升降过程中不会因受力不平衡而产生的导向卡阻现象;能够解决现有的限高架高度不可调,发生撞击事件后缺乏缓冲效能容易造成车毁人亡的缺陷。

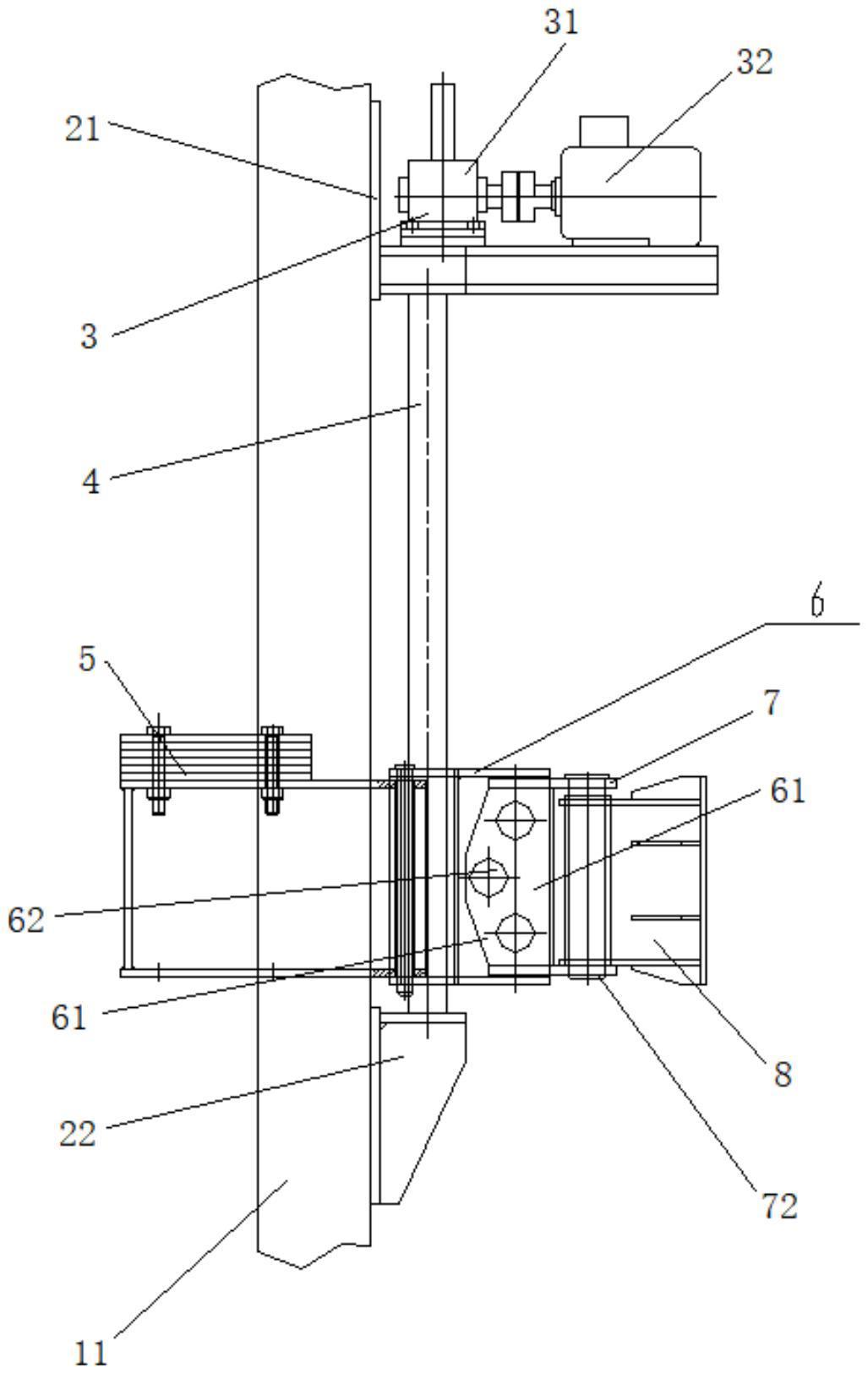

2、为了实现上述目的,本实用新型提供一种集缓冲消能和升降功能为一体的限高系统,包括门型框架、固定座组件、驱动单元、升降导向杆、配重块、缓冲消能组件、水平滑动组件、水平摆动组件以及柔性横梁;其中,

3、所述门型框架包括平行间隔相对设置的两个立柱和连接两个所述立柱顶端的横梁;所述固定座组件包括由上而下设于所述立柱内侧面的第一固定座和第二固定座;所述驱动单元设于所述第一固定座上,其包括齿轮蜗杆减速机和与所述齿轮蜗杆减速机相配套的电机;所述缓冲消能组件包括滑动套设于两个所述升降导向杆上的缓冲消能箱、设于所述缓冲消能箱内的水平导向杆以及套设于所述水平导向杆上的缓冲弹簧;所述水平滑动组件包括滑动设于所述水平导向杆上的水平滑动座和设于所述水平滑动座上的旋转轴;所述配重块设于所述缓冲消能箱上远离所述水平滑动座所在的一侧;所述水平摆动组件包括竖直设置的圆形钢管和设于所述圆形钢管侧面的摆动端;所述圆形钢管套在所述旋转轴上,所述摆动端远离所述圆形钢管的一端与所述柔性横梁连接。

4、进一步地,所述升降导向杆在所述第一固定座和所述第二固定座之间并排间隔设置两根。

5、进一步地,所述配重块包括配重箱和设于所述配重箱上的若干质量块;

6、所述立柱包括沿行车方向并排间隔设置的两个支撑柱;

7、所述配重箱安装质量块的一端设于两个所述支撑柱之间,远离所述质量块的一端设于两个所述升降导向杆之间。

8、进一步地,所述齿轮蜗杆减速机包括减速机本体和垂直设于所述减速机本体上的蜗杆;所述蜗杆远离所述减速机本体的一端穿过所述第一固定座向下延伸并与所述缓冲消能箱固定。

9、进一步地,所述水平导向杆在所述缓冲消能箱相对的两个内侧壁之间至少平行间隔设三个。

10、进一步地,所述水平导向杆的纵向中心轴线方向与所述升降导向杆的纵向中心轴线方向相垂直,且与车辆行车方向相平行。

11、进一步地,所述缓冲消能箱的内部在竖向方向设有与两个所述升降导向杆分别配套的钢管。

12、进一步地,所述水平滑动座内部设有水平钢管,所述水平钢管滑动套于所述水平导向杆上;

13、所述水平滑动座在所述水平导向杆上的运动与所述缓冲消能箱在所述升降导向杆上的运动互不干扰。

14、进一步地,所述缓冲弹簧设于所述水平钢管的一侧;

15、所述缓冲弹簧的一端与所述水平钢管接触,另一端与所述缓冲消能箱的内壁相接触。

16、进一步地,所述水平钢管与所述水平导向杆的数量和位置均相适配。

17、总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

18、(1)本实用新型的一种集缓冲消能和升降功能为一体的限高系统,通过由上而下在立柱内侧面设第一固定座和第二固定座,在第一固定座上设设齿轮蜗杆减速机,齿轮蜗杆减速机上连接有电机和蜗杆,蜗杆的末端和缓冲消能组件相连;将缓冲消能组件与水平滑动组件相连,在水平滑动组件上连接水平摆动组件,水平摆动组件上连接柔性横梁;采用电机驱动蜗轮减速机悬吊式升降结构升降,能够避免柔性横梁升降运行过程中的卡阻现象,能自适应柔性横梁因下挠导致导向的卡阻问题。

19、(2)本实用新型的一种集缓冲消能和升降功能为一体的限高系统,采用双导向柱结构导向实现两侧柔性横梁的升降,导向稳定,承载能力强,防倾覆能力强。

20、(3)本实用新型的一种集缓冲消能和升降功能为一体的限高系统,通过在缓冲消能箱的内部设水平导向杆,在一部分水平导向杆上套设缓冲弹簧,在另一部分水平导向杆上套设水平滑动支座,利用弹簧阻尼结构实现缓冲吸能作用,能吸收车辆撞击柔性横梁的能力,而保护车辆损伤。

21、(4)本实用新型的一种集缓冲消能和升降功能为一体的限高系统,通过在缓冲消能箱上远离水平滑动座所在的一侧设配重块,其中配重箱上安装质量块的一端设于两个支撑柱之间,配重箱上远离质量块的一端设于两个升降导向杆之间,能够很好的平衡缓冲消能箱两侧的重量,保证缓冲消能箱能顺利沿着升降导向杆上下滑动;同时能够平衡柔性悬臂梁的受力,保证升降过程中不会因受力不平衡而产生的导向卡阻现象。

22、(5)本实用新型的一种集缓冲消能和升降功能为一体的限高系统,将升降导向与缓冲消能导向成垂直布置,在实现竖向升降功能的同时能满足水平导向缓冲消能功能。

23、(6)本实用新型的一种集缓冲消能和升降功能为一体的限高系统,旋转轴与缓冲导向成垂直布置,可保证柔性横梁具有一定水平缓冲功能,同时可绕旋转轴水平旋转打开。

24、(7)本实用新型的一种集缓冲消能和升降功能为一体的限高系统,缓冲消能箱内设多个水平导向杆水平导向,可解决柔性横梁的下扰问题,同时防止柔性横梁水平受力时对水平导向产生弯矩。

技术特征:

1.一种集缓冲消能和升降功能为一体的限高系统,其特征在于:包括门型框架(1)、固定座组件(2)、驱动单元(3)、升降导向杆(4)、配重块(5)、缓冲消能组件(6)、水平滑动组件(7)、水平摆动组件(8)以及柔性横梁(9);其中

2.根据权利要求1所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述升降导向杆(4)在所述第一固定座(21)和所述第二固定座(22)之间并排间隔设置两根。

3.根据权利要求2所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述配重块(5)包括配重箱(51)和设于所述配重箱(51)上的若干质量块(52);

4.根据权利要求1-3中任一项所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述齿轮蜗杆减速机(31)包括减速机本体和垂直设于所述减速机本体上的蜗杆;所述蜗杆远离所述减速机本体的一端穿过所述第一固定座(21)向下延伸并与所述缓冲消能箱(61)固定。

5.根据权利要求4所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述水平导向杆(62)在所述缓冲消能箱(61)相对的两个内侧壁之间至少平行间隔设三个。

6.根据权利要求5所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述水平导向杆(62)的纵向中心轴线方向与所述升降导向杆(4)的纵向中心轴线方向相垂直,且与车辆行车方向相平行。

7.根据权利要求6所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述缓冲消能箱(61)的内部在竖向方向设有与两个所述升降导向杆(4)分别配套的钢管。

8.根据权利要求7所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述水平滑动座(71)内部设有水平钢管(711),所述水平钢管(711)滑动套于所述水平导向杆(62)上;

9.根据权利要求8所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述缓冲弹簧(63)设于所述水平钢管(711)的一侧;

10.根据权利要求9所述的一种集缓冲消能和升降功能为一体的限高系统,其特征在于:所述水平钢管(711)与所述水平导向杆(62)的数量和位置均相适配。

技术总结

本技术公开了一种集缓冲消能和升降功能为一体的限高系统包括门型框架、固定座组件、驱动单元、升降导向杆、配重块、缓冲消能组件、水平滑动组件、水平摆动组件以及柔性横梁;门型框架包括两个立柱和横梁;固定座组件包括设于立柱上的第一固定座和第二固定座;驱动单元包括齿轮蜗杆减速机和与齿轮蜗杆减速机相配套的电机;缓冲消能组件包括缓冲消能箱、水平导向杆以及缓冲弹簧;水平滑动组件包括滑动设于水平导向杆上的水平滑动座和设于水平滑动座上的旋转轴;配重块设于缓冲消能箱上远离水平滑动座所在的一侧;水平摆动组件的摆动端套在旋转轴上,柔性横梁与摆动端连接;本技术结构简单,既能实现柔性横梁的升降又能实现碰撞后的缓冲消能。

技术研发人员:周春,梁旭,何巍,王福华,胡磊,付国梓,柳胜,孙馨睿

受保护的技术使用者:中船双瑞(洛阳)特种装备股份有限公司

技术研发日:20221103

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!