一种纵向轨排结构及其施工方法与流程

本发明涉及轨道交通,具体而言,涉及一种纵向轨排结构及其施工方法。

背景技术:

1、一种新型的连续支承轨道(俗称嵌入式轨道),逐步在国内城轨交通不同城市进行应用。隧道内嵌入式轨道纵向承轨槽现浇道床结构,采用纵向承轨槽及槽内高分子材料锁固钢轨,无轨枕及扣件结构。施工过程中需先进行纵向承轨槽的安装及道床钢筋混凝土施工,然后再进行槽内材料浇注锁固钢轨。

2、纵向承轨槽的安装多为现场散铺,现场将每根纵向承轨槽初铺定位临时支撑固定。纵向承轨槽初铺完成后需对每件纵向承轨槽中心线及高程进行测量调整,纵向承轨槽的测量采用全站仪及棱镜,测量点位多,耗时长。纵向承轨槽调整完成后再进行道床钢筋混凝土的施工。此种施工方法耗工耗时,严重影响施工进度。

技术实现思路

1、本发明旨在提供一种纵向轨排结构及其施工方法,以解决现有技术中嵌入式轨道施工耗工耗时,严重影响施工进度的问题。

2、本发明是采用以下的技术方案实现的:

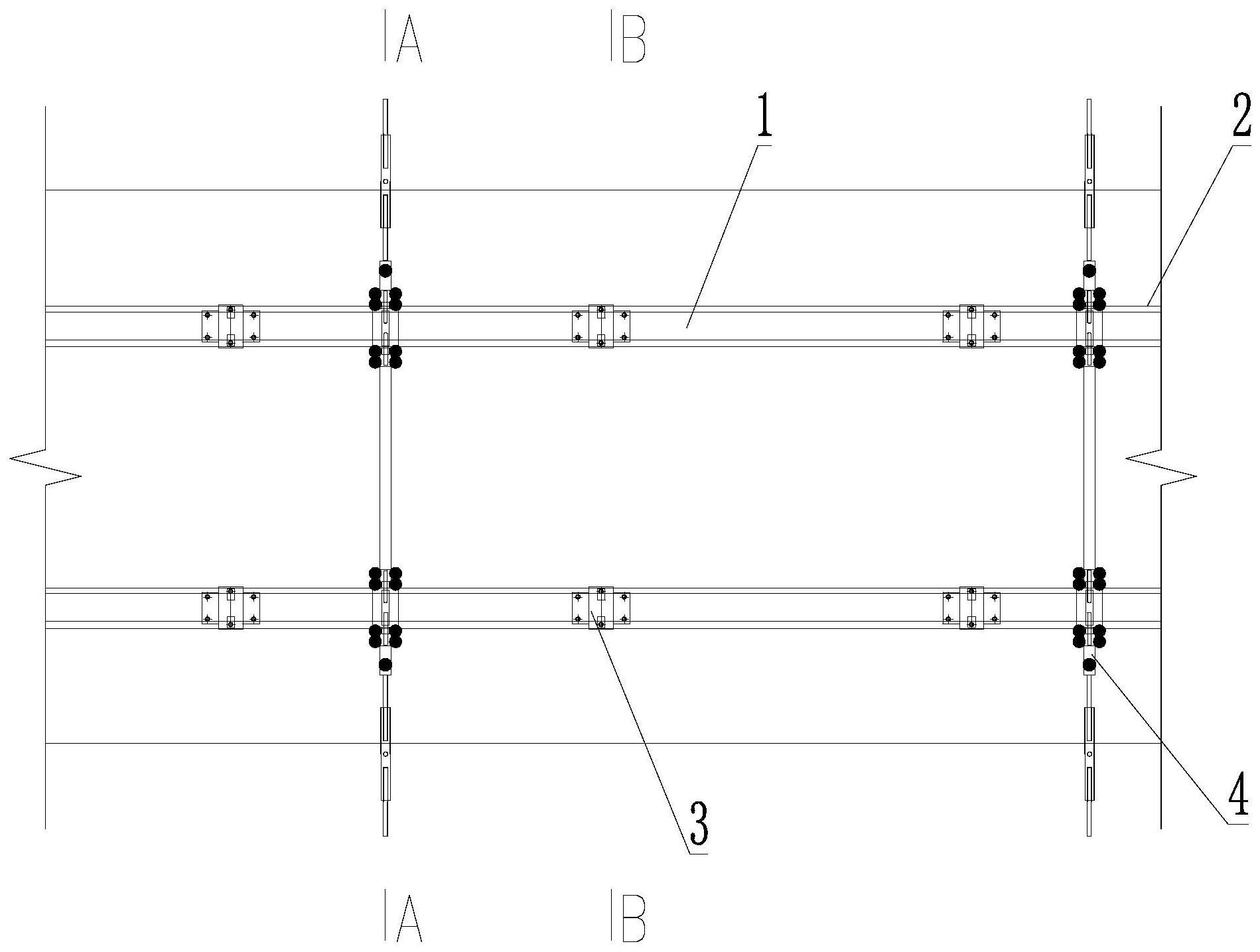

3、本发明提供一种纵向轨排结构,包括钢轨、纵向承轨槽、连接装置、以及轨排大架,相邻两件所述纵向承轨槽之间通过所述连接装置相连,所述钢轨和所述纵向承轨槽通过所述连接装置固定,两根所述钢轨之间通过所述轨排大架固定。

4、本发明的钢轨及纵向承轨槽在铺轨基地通过连接装置和轨排大架预先组装为轨排,吊装运输至现场安装,省去了在现场散铺组装的时间,同时纵向承轨槽的位置通过钢轨进行确定,相较于现场对每根纵向承轨槽中心线及高程的测量节约了大量时间,提升了施工工效。

5、作为优选的技术方案:

6、所述连接装置包括底板、连接柱、顶板、以及扣压块,所述底板与所述顶板相对设置,二者之间通过所述连接柱相连,所述底板用于与所述纵向承轨槽相连,所述钢轨通过所述扣压块与所述顶板相连。

7、作为优选的技术方案:

8、所述底板通过螺栓与所述纵向承轨槽的槽底相连。

9、作为优选的技术方案:

10、所述底板为矩形板,所述底板的四角位置钻有直径φ16mm通孔,所述纵向承轨槽两端底部对称钻有2个m12丝孔,所述纵向承轨槽底部钻孔位置与所述底板钻孔位置对应,即所述纵向承轨槽底部m12丝孔与所述底板上φ16mm通孔对应,一大一小两孔便于因所述纵向承轨槽钻孔位置误差及所述底板钻孔位置误差引起的无法安装而进行调整。

11、作为优选的技术方案:

12、所述底板位于所述纵向承轨槽内部,所述连接柱部分伸出所述纵向承轨槽,所述顶板位于所述纵向承轨槽外部。

13、作为优选的技术方案:

14、所述底板上表面标记有中心线,所述顶板上标记有钢轨底部边线,所述纵向承轨槽底部上表面标记有中心线,所述纵向承轨槽底部上表面中心线与所述底板上表面中心线对应,用于控制所述纵向承轨槽与所述连接装置相对位置,从而确保所述钢轨位置精调到位后所述纵向承轨槽位于设计位置。

15、作为优选的技术方案:

16、所述顶板的顶面设置有轨底坡垫块,所述钢轨的底面与所述轨底坡垫块相贴合。

17、作为优选的技术方案:

18、所述轨底坡垫块的上表面为倾斜面,所述轨底坡垫块厚度较大的一侧朝向所述钢轨外侧设置。

19、作为优选的技术方案:

20、所述扣压块为l型结构,两个所述扣压块相对设置,分居所述钢轨的两侧,所述扣压块的一端固定在所述顶板上,所述扣压块的另一端扣压于所述钢轨轨脚。

21、作为优选的技术方案:

22、所述扣压块通过螺栓与所述顶板相连。

23、作为优选的技术方案:

24、所述顶板上开设有丝孔,所述扣压块上开设有通孔,所述扣压块上的通孔与所述顶板上的丝孔位置对应,将二者对齐后在孔内安装螺栓。

25、作为优选的技术方案:

26、所述顶板上钻有m12丝孔,所述扣压块上钻有φ14mm通孔,所述扣压块上φ14mm通孔与所述顶板上m12丝孔位置对应,一大一小两孔便于因钢轨制造误差而进行调整,所述扣压块与所述顶板通过m12螺栓连接。

27、作为优选的技术方案:

28、所述纵向承轨槽的两端分别开设有螺栓孔,所述底板的两端分别开设有通孔,相邻两件所述纵向承轨槽上的螺栓孔分别与所述底板两端开设的通孔相对齐,孔内安装有螺栓将相邻两件所述纵向承轨槽连接在一起。

29、作为优选的技术方案:

30、所述纵向承轨槽为u型结构。

31、作为优选的技术方案:

32、多件所述纵向承轨槽连续布置作为一个纵向承轨槽单元,相邻两个所述纵向承轨槽单元之间预留有空隙作为道床缝。

33、作为优选的技术方案:

34、相邻两个所述纵向承轨槽单元之间预留有0.2m空隙作为道床缝。

35、作为优选的技术方案:

36、所述纵向承轨槽单元的两端分别设置一个所述连接装置,所述纵向承轨槽单元中相邻两件所述纵向承轨槽之间通过一个所述连接装置相连。

37、作为优选的技术方案:

38、每6件所述纵向承轨槽连续布置作为一个纵向承轨槽单元,每个所述纵向承轨槽单元安装有7个所述连接装置,其中所述纵向承轨槽单元的两个端部各安装1个所述连接装置,此处所述连接装置与所述纵向承轨槽底部2个螺栓孔对应并采用m12螺栓固定;所述纵向承轨槽单元中部各个所述纵向承轨槽的接缝位置各安装1个所述连接装置,接缝位置2件所述纵向承轨槽端部各2个孔与所述连接装置的底板4个孔对应并采用m12螺栓固定。

39、作为优选的技术方案:

40、所述钢轨、所述纵向承轨槽、所述连接装置组装完成后,所述钢轨底部距离所述纵向承轨槽顶面距离为0.1m,既满足轨排大架安装空间要求,又满足施工过程中可松紧所述纵向承轨槽底部螺栓对所述纵向承轨槽位置进行二次调整的空间要求。

41、作为优选的技术方案:

42、所述轨排大架安装于所述钢轨底部与所述纵向承轨槽顶面之间的空隙,纵向位置安装于两根钢轨所对应的两个所述连接装置之间,将两根钢轨固定形成轨排。

43、本发明进一步提供一种纵向轨排结构的施工方法,包括以下步骤:

44、步骤1:初铺纵向承轨槽:以一定间隔铺设两组纵向承轨槽,多件纵向承轨槽连续铺设作为一个纵向承轨槽单元,两个纵向承轨槽单元之间留有间隔;

45、步骤2:安装连接装置:对每个纵向承轨槽单元进行安装连接装置,在每个纵向承轨槽单元的两端分别连接1个连接装置,每个纵向承轨槽单元中相邻两个纵向承轨槽之间的接缝位置连接1个连接装置,纵向承轨槽中心线与连接装置底部中心线对齐;

46、步骤3:安装固定钢轨:左右两组纵向承轨槽的连接装置顶面分别安装两根钢轨,钢轨两端分别伸出纵向承轨槽的断面,钢轨轨脚分别与连接装置顶板标记线对齐,然后固定钢轨;

47、步骤4:安装轨排大架:在钢轨底部和纵向承轨槽顶面之间安装轨排大架,轨排大架纵向位于两个连接装置之间,间距可调;

48、轨排大架竖杆和撑杆待轨排初铺时再安装,每个轨排组装完成后按照步骤1-步骤4的步骤再次组装其余轨排;

49、步骤5:轨排吊装运输:将轨排吊装至隧道内平板车上,运输至施工地点,将轨排吊装初铺;

50、步骤6:轨排初铺:安装轨排大架竖杆和撑杆,初调轨排的中心线和轨面高程;

51、步骤7:道床钢筋模板施工:道床钢筋模板运输至现场,道床钢筋绑扎,模板安装;

52、步骤8:轨排精调固定:采用全站仪及轨检小车精调轨排,竖杆调整轨面高程,撑杆调节轨排中心线;

53、调整完成后在管片底部固定纵向承轨槽,防止浇筑混凝土时纵向承轨槽上浮;

54、步骤9:道床混凝土浇筑;

55、步骤10:拆除工装循环利用。

56、为提升轨道的施工效率,本发明的纵向轨排结构与传统轨排不同,无横向轨枕及扣件,本发明施工时临时改变钢轨的设计标高以达到快速施工的目的,此方法为类似工程提供了参考价值。

57、综上所述,由于采用了上述技术方案,本发明的有益效果是:

58、1、采用本发明所提供的纵向轨排结构,提升了施工工效:未采用轨排法施工的嵌入式轨道纵向承轨槽为散铺法,将纵向承轨槽运输至施工地点后,在施工现场安装纵向承轨槽临时固定。采用此轨排法施工后,可在铺轨基地提前将钢轨及纵向承轨槽组装为25m标准长度轨排,通过轨道车运输至施工地点吊装铺设,节约了现场安装的时间。

59、2、缩短精调时间:未采用轨排法施工的嵌入式轨道纵向承轨槽需对每件纵向承轨槽两端的中心线及高程进行测量。纵向承轨槽长度2.05m一件,则单线50m测量点位为28个点,并且采用棱镜测量中心线和高程由于人为操作原因误差相对较大,操作时间长。采用此轨排法施工后,轨排大架安装间距以4m计,单线50m测量点位仅13个点,并且采用轨检小车进行测量,操作时间大大降低,测量精度提高(单线50m实际施工时间记录:未采用轨排法精调时间为5h,轨排法精调时间为1h)。

- 还没有人留言评论。精彩留言会获得点赞!