土压盾构下穿高铁路基段施工方法与流程

本发明属于地铁施工,具体涉及一种土压盾构穿越黄土地区高铁路基段的施工方法。

背景技术:

1、目前,国内对于土压盾构下穿高速铁路路基段的研究较少,沉降控制标准要求较高,且在盾构穿越过程中要求采取限速或停运等措施。本项目采用土压盾构穿越高速铁路路基段,在保证既有高铁正常运营的基础上,将轨面最大沉降控制在-5mm~3mm的允许范围内,难度非常大,且在黄土地区下穿高速铁路路基段更是国内首次。

2、在现有技术中,中国发明专利申请号201511007306.0公开了一种新型不停运跨高铁施工方法。本发明解决了现有跨越高铁架线施工技术对高铁正常运行秩序造成严重影响的问题。新型不停运跨高铁施工方法,该方法是采用如下步骤实现的:步骤a.根据铁路部门规定的高铁天窗点时段,提前在高铁两侧规定的范围内组立跨越施工设备;步骤b.在高铁天窗点时段内,分别启动两个旋转机构,两个旋转机构分别带动两根水平转臂进行旋转;步骤c.在两根水平转臂之间铺设若干根承力管;步骤d.在高铁运行时段内,首先利用初级导引绳逐级牵引导引绳、牵引绳跨过高铁,接着逐级展放导线、地线。本发明适用于跨越高铁架线施工,同样适用于跨越高速公路架线施工、跨越带电线路架线施工等

3、又例如,中国发明专利申请号202111255735.5公开了一种高铁有砟轨道路基注浆加固防冒浆施工方法,属于高铁路基注浆技术领域,具体方案包括以下步骤:步骤一、分别在道砟层下方的路基的两侧壁浅层处均向内部相对钻设注浆孔,在注浆孔内布置袖阀管;步骤二、进行袖阀管后退式分段注浆;步骤三、待浅层处注浆区浆液固化后形成上盖层,然后进行浅层处下一层袖阀管后退式分段注浆,其袖阀管的布置方式同步骤一,该发明针对高速铁路有砟轨道路基注浆过程中造成道砟冒浆的工程问题,从“采用袖阀管后退式注浆与施加上盖层”的联合注浆防治角度出发,开发一种高铁有砟轨道路基注浆加固防冒浆施工方法,以此控制冒浆问题,为高铁有砟轨道路基注浆加固的施工提供参考。

4、再例如,中国发明专利申请号202111164708.7公开了一种基于智慧监测邻近既有线挡墙式高铁路基协调沉降控制施工方法,涉及建筑工程技术领域,总体施工顺序为:先铺设智能监测仪器设备对整个施工铁路段进行自动化检测,再进行金属隔离网一施工,然后场地初平,进行高压旋喷桩与隔离桩施工,桩布置完以后进行基坑开挖支护,进入挡墙式路基施工阶段,悬臂挡墙路基填筑。本发明施工方法较为简单,能较为有效的降低施工过程中对邻近既有线沉降的影响,保证运营铁路的安全性和舒适性,施工质量高,新旧路基过渡段的差异化沉降大大的降低,整个施工铁路段施工期间,采用智能监测系统,进行沉降、位移监测,及时掌握施工期间既有结构物的变形情况,对变形超限及时进行控制和处理,确保营业线运营安全。

5、以上发明专利申请的技术解决方案均未能够解决在保证既有高铁正常运营的基础上,通过使用创新性的施工工艺将轨面最大沉降控制在-5mm~3mm的允许范围内,从而为高铁安全运行提供保障。

技术实现思路

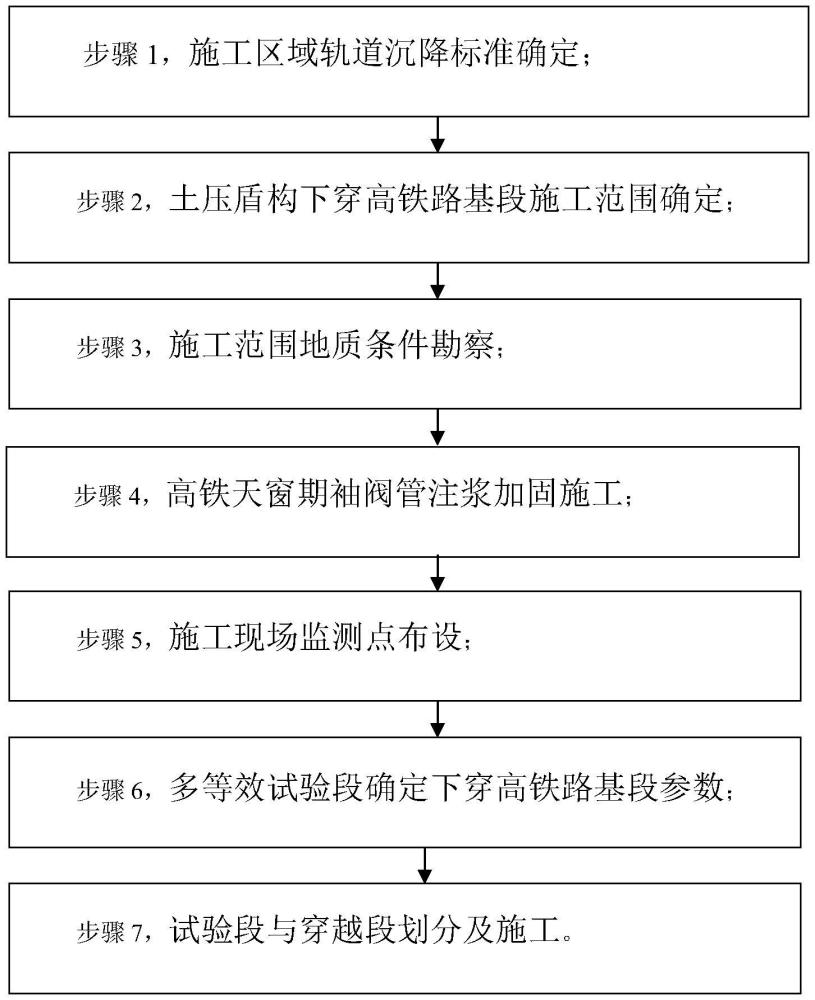

1、本发明的目的是针对现有技术的不足,提供一种土压盾构下穿高铁路基段施工方法,具体包括以下步骤:

2、步骤1,施工区域轨道沉降标准确定;

3、步骤2,土压盾构下穿高铁路基段施工范围确定;

4、步骤3,施工范围地质条件勘察;

5、步骤4,高铁天窗期袖阀管注浆加固施工;

6、步骤5,施工现场监测点布设;

7、步骤6,多等效试验段确定下穿高铁路基段参数;

8、步骤7,试验段与穿越段划分及施工。

9、进一步的,步骤1中,所述施工区域轨道沉降标准确定,包括:

10、土压盾构下穿高铁路基段施工轨面沉降标准:最大不超过5mm、沉降速率不超过1.5mm/d,10m弦长轨面高低不大于4mm;隆起不超过3mm。

11、进一步的,步骤2中,所述土压盾构下穿高铁路基段施工范围确定,包括:

12、土压盾构下穿高铁路基段施工范围按照以下计算公式确定:ly=(ls左~ls右)+2×3×d,其中:ly高铁营业线施工范围、(ls左~ls右)为铁路线最左侧设备~线路最右侧设备净距离、d为隧道外径;毗邻土压盾构下穿高铁路基段施工范围为:在毗邻土压盾构下穿高铁路基段左右两侧,即沿铁路线的左右两侧延伸范围为ly+2×120米。

13、进一步的,步骤3中,所述施工范围地质条件勘察,包括:

14、步骤3.1、在天窗点采用地质雷达施工段孔洞探查:

15、探查分下穿前,下穿过程中、下穿后三个阶段,下穿前对空洞及时进行地表袖阀管注浆加固;下穿过程中发现空洞情况,在隧道内注浆加固配合地面袖阀管注浆加固进行处理;下穿后发现空洞情况,利用隧道内二次注浆配合地表袖阀管注浆进行处理;采用天窗点掘进过程中利用天窗点使用仪器沿各观测剖面移动,得到由各观测剖面波形数据组成的雷达图像,分析雷达图像得出地层密实情况;

16、步骤3.2、在天窗点进行微动探测:

17、步骤3.2.1盾构前及盾构后对高速铁路路基正下方深度40米范围内进行地质风险排查:建立观测台阵,获取观测点处的微动原始信号,采用正五边形台阵,即由放置于圆内接正五边形顶点的5台地震仪和圆心的1台地震仪组成,圆心沿测线方向布设,对于微动探测结果给出的地层软弱带或空洞地质风险体,进行及时注浆加固;

18、步骤3.2.2从观测数据中提取面波频散曲线或h/v曲线;

19、步骤3.2.3由频散曲线或h/v曲线反演横波速度结构,得到浅地表地层结构;利用微动探测技术观察形成的横波速度高速异常区域分布,以验证注浆加固效果。

20、进一步的,步骤4中,所述高铁天窗期袖阀管注浆加固施工,包括:

21、步骤4.1、注浆施工顺序:

22、首先对最外侧注浆孔进行帷幕注浆,在整个注浆加固区域外围形成一道帷幕屏障,再对帷幕内侧区域进行加固注浆;

23、步骤4.2、设计注浆孔横断面布置图,两侧路基布置2排、四股道线间各布置1排,共7排161个注浆孔,钻孔深度20m,钻孔孔底距隧道顶最小距离1.5m;

24、步骤4.3、设计钻孔平面布置图,注浆孔沿线路方向按1.8m间距布设,注浆范围为地铁两侧各延伸约10m;

25、步骤4.4、注浆参数确定:

26、帷幕注浆采用“水玻璃+水泥浆”双组份浆液;加固注浆采用单组份水泥浆;水泥浆的水灰比采用0.6:1;

27、步骤4.5、套壳料配置:水、水泥、膨润土比为1.6:1:0.5;

28、步骤4.6、注浆压力控制:从0.5mpa逐步提高,达到终压1.5mpa,并持续注浆;

29、步骤4.7、施做钻孔:避开高铁cfg桩位置,采用钻机间隔钻孔;

30、步骤4.8、下袖阀管:注浆采用直径76mm单向刚性袖阀管,总长度20m;自袖阀管底以上6m范围设置溢浆孔;每0.5m预留3个直径8mm溢浆孔;

31、步骤4.9、采用多次分段控制劈裂注浆:

32、管外注套壳料:注套壳料管伸入底部,若套壳料凝固收缩回落到孔口以下,及时补套壳料,直到注满为止;

33、管内控制注浆:压力控制在0.5~1.5mpa;每隔0.5m分段注浆;

34、当注浆量达到设计量2倍或注浆压力达控制压力且稳定10min停止注浆,采用多次劈裂注浆,每次注浆后清理袖阀管,待盾构下穿后,根据监测数据,进行补充注浆。

35、进一步的,步骤5中,所述施工现场监测点布设,包括:

36、实时动态监测轨道动力性能监测、轨道结构变形监测、路基分层沉降位移、土体深层水平位移、土体深层水平位移、轨道静态几何状态、路基分层沉降位移、接触网杆沉降倾斜,监测范围计算如下式:

37、l=l1+d+3×h,其中:l1为双线隧道中线间距,d为隧道直径,h为隧道底板埋深。

38、进一步的,步骤6中,所述多等效试验段确定下穿高铁路基段参数,包括:

39、采用有限元分析软件midas/gts nx建立整体三维有限元模型分析得出,作为试验段掘进参数:

40、盾构中部土压力合算,盾构中部的垂直土压力pe1=γ×h1,其中,γ为土的平均容重,平均容重γ=19.6kn/m3,埋深h1为盾构机到地面距离,pe1取值范围为3.25-3.75bar;

41、盾构中部水压pe2=γ1×h2,

42、其中,γ1为水的容重,γ1=0.98t/m3,h2为始发段盾构机中部到地下水位距离,pe2取值范围为=0.15~0.17bar;

43、土仓压力值p=(pe1+pe2)×λ+pe3,

44、其中,λ为—侧压系数,通常取0.43,pe3为实验值,取0.1bar,则土仓压力p取值范围为1.78~1.97bar,取1.8~2.0bar。

45、进一步的,步骤7中,所述试验段与穿越段划分及施工,包括:

46、步骤7.1试验段确定及施工:

47、第一试验段:盾构始发前100环(第1~100环,计150米),右线始发前80米,为盾构后续掘进及盾构下穿高铁总结盾构掘进参数;

48、第二试验段:盾构下穿施工前(第101~180环,计120米),为盾构下穿高铁总结盾构掘进参数;

49、第三试验段:盾构下穿施工场地(第181环~246环,即100米),为盾构下穿高铁路基段施工确定盾构掘进参数;

50、步骤7.2、盾构穿越段确定及施工:

51、盾构下穿高铁路基(第247环~280环,计52米),根据前期试验段总结最优的掘进参数,开展盾构下穿高铁施工;

52、7.3、制定管片排版图

53、通过线路的转弯半径计算得出转弯段内弯环与直线环的使用比例,得出区间需用左右弯环与直线环的环数;

54、7.4、等效试验段设置与施工:

55、7.4.1第一试验段位于始发掘进段,进行掘进参数试验,在与下穿铁路路基类似的地层条件下,模拟下穿高铁的施工工况,按照三维有限元模型分析出的盾构掘进参数进行施工;对该试验段盾构掘进参数与监测数据整体分析,获得初步优化的掘进参数;

56、7.4.2第二试验段全长120米,该段主要进行克泥效注入试验、径向注浆试验与掘进参数试验;

57、7.4.3第二试验段段施工中,按照第一试验段优化总结后的掘进参数进行掘进试验,综合施工监测数据,进一步优化该种地层的掘进参数,掘进过程中按设计的克泥效参数进行注入试验,确定克泥效工法对黏土细砂地层的沉降控制效果,并在既有的克泥效施工参数上进行优化,确定适宜本区间的克泥效施工参数;

58、7.4.4在隧道内进行径向注浆试验,另外通过试验确定合理的径向注浆施工参数,避免在既有线下方注浆过程中,造成地面隆起的情况;

59、7.4.5第三试验段为上述施工场地范围内100米,通过天窗点掘进与连续掘进试验对比,确定下穿铁路路基施工过程中的施工施工参数;

60、7.5、通过对上述三次试验段实施后确定施工工艺参数:

61、第一试验段需要确定土仓压力、推力及刀盘扭矩、掘进速度、出土量与同步注浆量、盾构姿态等参数;第二、第三试验段根据不同的等效试验参数变化情况,修正前一试验段数据,第三试验段完成后,总结形成下穿前的最终参数,即优化后盾构参数土仓压力:实际土仓压力值符合计算机模型计算数值,结合目前沉降控制良好的情况,下阶段盾构施工过程中土压控制在1.9-2.1bar;

62、推力及刀盘扭矩:下阶段盾构推力保持在10000-12000kn范围,刀盘扭矩控制在1700-1900kn·m;

63、掘进速度:第三试验段盾构掘进速度平均值为42mm/min,符合施工方案掘进速度计算值,按此速度掘进,单环掘进时间可控制在35-40分钟,后续掘进速度控制在40mm/min-45mm/min;

64、出土量与同步注浆量:第三试验段出土量控制在51-53m3;同步注浆量控制在6.3-6.5m3,管片壁后填充密实,沉降控制在可控范围;

65、盾构姿态:在第三试验段区域盾构姿态纠偏量每环控制在4mm以内;

66、克泥效注浆:通过第二试验段克泥效注浆试验后,在第三试验段施工过程,全过程进行了克泥效注浆试验,第三试验段试验后对每环的克泥效、水玻璃注入量进行了进一步优化:在11、1点位方向,克泥效、水玻璃配合比为20:1,每环克泥效注入量为0.8-1.1m3,水玻璃(35°bé)注入量,45-52l;

67、地面重载试验:盾构掘进通过重载位置过程前后,重载区周边自动化监测及人工监测数据平稳,最大沉降值为2.47mm,能够判定在地面重载列车通行情况下,按照既定的掘进参数能够将沉降值控制在允许范围以内;

68、天窗点掘进试验与连续试验:天窗点掘进试验区的地表沉降最大值(2.47mm)明显大于连续掘进试验区沉降最大值(1.73mm),故选用连续掘进下穿铁路路基比天窗点掘进更为安全;

69、左线盾构推力基本稳定在1000~1200t范围内,刀盘扭矩基本稳定在1600kn·m~1800kn·m,掘进速度基本稳定在40~45mm/min,同步注浆基本稳定在6.3~6.5m3,土仓压力基本稳定在1.8~2.1bar,出土量控制在51~53m3;

70、7.6、高铁沉降变化速率超限预测及二次补充注浆:

71、右线首先穿越,右线下穿高铁过程中,i道-w-xl-3-14点位(k1102+678)日变化量小于-2.11mm,属于正常范围内,超过临界点即大于-2.11mm达到预警点,通过在隧道内及时施做二次注浆工艺,有效控制沉降,二次注浆材料采用双液浆即:水玻璃+水泥砂浆,浆液配比:水泥浆水灰比为1:1;水玻璃与水按1:1进行稀释。注入时浆液与水玻璃体积比为水泥浆:水玻璃=1:1,水玻璃为35be′,双液浆注浆压力控制在3.0-3.3bar。

72、本发明所述土压盾构下穿高铁路基段施工方法的显著优越技术效果在于:

73、1.采用本发明所述土压盾构下穿高铁路基段施工方法满足铁路运营过程中要求在每日的0点-4点进行盾构施工,其余时段盾构停机施工,这样既保证高铁的安全通行,又延长了高铁列车安全运行的时间。

74、2.本发明所述土压盾构下穿高铁路基段施工方法,通过采用地质雷达探查、微动探测、天窗期注浆、多个等效试验连续模拟、提前二次补充注浆时间等综合技术应用实践,形成的连续下穿高铁路基段的施工方法,在确保高铁连续通行的前提下,实现了3mm超低沉降连续穿越,且缩短工期3个月,节约施工成本20%-25%,取得了显著的经济与社会效益。

- 还没有人留言评论。精彩留言会获得点赞!