一种管涵生产工艺的制作方法

本发明涉及土木工程,具体为一种管涵生产工艺。

背景技术:

1、管涵的历史背景可以追溯到公路和铁路建设的早期阶段,当工程师们需要一种有效的方法来处理穿越道路的水道时,管涵作为一种解决方案应运而生。它的设计使得水流可以在地面以下通过,从而不影响道路交通的顺畅和安全。随着技术的进步,管涵的材料和建造方法也得到了改进,从最初的砖、石材料发展到现在的钢筋混凝土,这些变化都是为了更好地满足工程需求和提高耐久性。

2、在我国,管涵的应用非常广泛,尤其是在城市供水和排水系统中,水泥管作为涵管的使用非常普遍。此外,小型涵管也有采用金属材料制作的,这些多样化的材料选择使得管涵可以适应不同的地理和环境条件。

3、管涵作为一种常护等用的基础设施,虽然在多个方面有着广泛的应用,但也存在一些缺点,抗压能力有限:相比于其他类型的涵洞结构,如箱涵或拱形涵,管涵的抗压能力相对较弱。在承受较大的荷载或土壤压力时,可能需要额外的加固措施;耐久性问题:管涵的耐久性受到多种因素的影响,包括材料质量、施工工艺以及后期维护。如果这些方面处理不当,可能导致管涵的使用寿命缩短,这不仅影响涵洞的使用功能,还可能对周围土壤和道路结构造成损害;施工复杂性:管涵的施工需要专业的技术和设备支持,特别是在地基条件复杂或空间受限的情况下,施工难度会增加。这可能会延长工程周期并增加成本。

技术实现思路

1、针对现有技术的不足,本发明提供了一种管涵生产工艺,具备施工简单、抗压强、使用周期长和成本低的优点,解决了施工复杂、抗压能力有限、成本高和耐久性的问题。

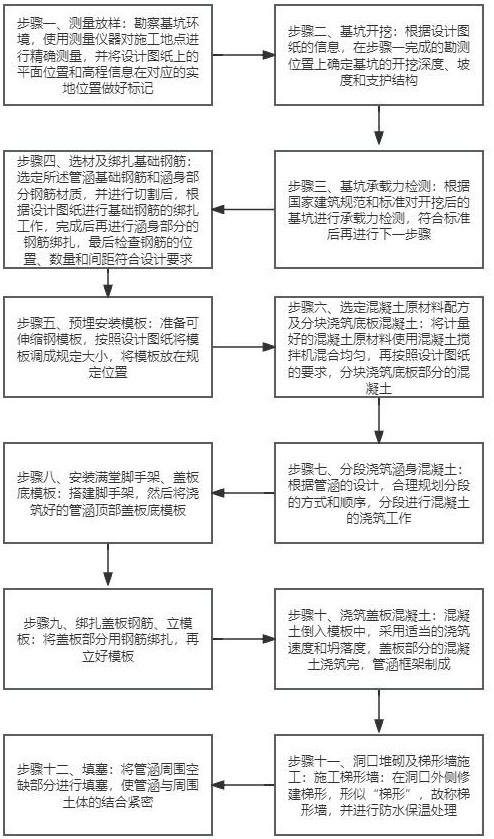

2、为实现上述具备施工简单、抗压强、使用周期长、接口不漏水的目的,本发明提供如下技术方案:所述管涵生产工艺流程,包括以下步骤:

3、步骤一、测量放样:勘察基坑环境,使用测量仪器对施工地点进行精确测量,并将设计图纸上的平面位置和高程信息在对应的实地位置做好标记;

4、步骤二、基坑开挖:根据设计图纸的信息,在步骤一完成的勘测位置上确定基坑的开挖深度、坡度和支护结构;

5、步骤三、基坑承载力检测:根据国家建筑规范和标准对开挖后的基坑进行承载力检测,符合标准后再进行下一步骤;

6、步骤四、选材及绑扎基础钢筋:选定所述管涵基础钢筋和涵身部分钢筋材质,并进行切割后,根据设计图纸进行基础钢筋的绑扎工作,完成后再进行涵身部分的钢筋绑扎,最后检查钢筋的位置、数量和间距符合设计要求;

7、步骤五、预埋安装模板:准备可伸缩钢模板,按照设计图纸将模板调成规定大小,将模板放在规定位置;

8、步骤六、选定混凝土原材料配方及分块浇筑底板混凝土:将计量好的混凝土原材料使用混凝土搅拌机混合均匀,再按照设计图纸的要求,分块浇筑底板部分的混凝土;

9、步骤七、分段浇筑涵身混凝土:根据管涵的设计,合理规划分段的方式和顺序,分段进行混凝土的浇筑工作;

10、步骤八、安装满堂脚手架、盖板底模板:搭建脚手架,然后将浇筑好的管涵顶部盖板底模板;

11、步骤九、绑扎盖板钢筋、立模板:将盖板部分用钢筋绑扎,再立好模板;

12、步骤十、浇筑盖板混凝土:混凝土倒入模板中,采用适当的浇筑速度和坍落度,盖板部分的混凝土浇筑完,管涵框架制成;

13、步骤十一、洞口堆砌及梯形墙施工:施工梯形墙:在洞口外侧修建梯形,形似“梯形”,故称梯形墙,并进行防水保温处理;

14、步骤十二、填塞:将管涵周围空缺部分进行填塞,使管涵与周围土体的结合紧密。

15、优选的,所述管涵生产工艺中均采用振捣的方式来排除混凝土中的气泡。

16、优选的,所述步骤一在勘探基地上,首先利用土壤取样器从不同深度采集土壤样本,并将这些样本送至实验室进行分析,以确定土壤类型,根据分析结果,在适宜的土壤区域选定了基坑的位置,再使用电阻率仪测定地下水位,据此判定管涵的合理深度位置。

17、优选的,所述步骤四钢筋的选材,基础钢筋选用hrb400级别,涵身钢筋选取hrb335级别。

18、优选的,所述步骤五选用可伸缩钢模板,在计划好的浇筑速度下,根据公式f=0.22γct0β1β2v1/2,首先需要计算出混凝土对模板侧边产生的压力值,根据计算所得的压力值,确定所需模板的强度和刚度要求,进而选择合适的钢模板材质,未知:f:混凝土对模板的最大侧压力;已知:γ:单位体积混凝土的重量;c:每小时浇筑的高度;t0:从开始浇筑到混凝土对模板产生最大侧压力时的时间;β1:模板的影响系数,模板的变形和支撑情况;β2:混凝土坍落度的影响系数,根据混凝土的坍落度大小进行调整;v:混凝土的流动速度。

19、优选的,所述步骤六的混凝土原材料配方比选定如下:水泥占比为8份;水占比为12份;碎石占比为39份;煤渣占比为5份;沙子占比为8份;轮胎渣占比为4份;沥青占比为2份。

20、优选的,所述管涵生产工艺底板和涵身混凝土浇筑:

21、(1)所述步骤六的分块浇筑底板部分具体操作如下:将底板部分分为五个区域,分别为底部a、底部b、中部c、顶部d和顶部e,混凝土的浇筑按照a-b-c-d-e的顺序进行,各个区域的混凝土浇筑速率如下:底部a区域每分钟浇筑0.3立方米的混凝土;底部b区域每分钟浇筑0.35立方米的混凝土;中部c区域每分钟浇筑0.4立方米的混凝土;顶部d区域每分钟浇筑0.44立方米的混凝土;顶部e区域每分钟浇筑0.4立方米的混凝土;

22、(2)所述步骤七的分段浇筑涵身部分具体操作如下:将涵身部分分为上、中、下三个部分进行浇筑,在浇筑过程中,上部以每分钟0.4立方米的速度浇筑混凝土;中部以每分钟0.38立方米的速度浇筑混凝土;下部则以每分钟0.3立方米的速度浇筑混凝土。

23、优选的,所述步骤十的具体操作如下:将混凝土按照坍落度为1.5—2cm的标准进行准备,并以每分钟0.4立方米的速度浇筑盖板部分的混凝土。

24、优选的,所述步骤十一的洞口堆砌及梯形墙施工进行防水保温处理的具体操作如下:在墙外层铺设一层厚度为2~4mm的沥青防水层;再在沥青防水层的外层再铺设一层厚度为5~9mm的水泥层,以增强防水效果和保温性能。

25、优选的,所述步骤十二的填塞方式分为两个步骤,使用聚氨酯泡沫进行1/4环绕一圈进行保温填充;再通过注浆方式将水泥黏土浆液注入管涵周围的剩余空隙中进行加固。

26、与现有技术相比,本发明提供了一种管涵生产工艺,具备以下有益效果:

27、1、本发明通过选用可伸缩模板和根据计算公式计算侧边压力,实现了对不同直径和形状的管涵施工的高效适应,可伸缩钢模板的设计使得尺寸调整变得简单,大大减少了模板的准备时间和更换时间;同时,通过对混凝土对模板侧边产生的压力值进行精确计算,能够确保模板具备必要的强度和刚度,从而保障了管涵的结构质量和安全性;由于可伸缩钢模板的重复使用性,它还有助于降低材料消耗和减少废弃物处理成本,带来了经济效益的提升;这种模板的适用性强,能够应对直线管涵和曲线管涵等多种施工环境,提供了良好的适应性,安装和拆卸过程的便捷性也有助于缩短工程周期;此外,使用可伸缩钢模板替代传统木材模板,有助于减少木材的使用量,符合环保和可持续发展的要求,使用可伸缩模板结合压力计算公式,使管涵生产工艺达到了环保、提高施工效率、确保结构质量、节约成本、抗压强和便于安装和拆卸的有益效果。

28、2、本发明通过在管涵生产工艺中,底板分块和管涵身分段的浇筑速度、坍落度以及振捣排气泡的方法对提高产品质量和施工效率具有显著好处;通过设计图纸设定每块底板和管涵身各段的浇筑速度,能使混凝土的均匀分布和充分填充,避免因浇筑速度过快导致的混凝土离析或因速度过慢而影响施工进度;根据施工需要调整混凝土的坍落度,使混凝土具有良好的流动性和可塑性,便于浇筑和成型,同时确保混凝土在硬化后的强度和稳定性;使用振捣器对新浇筑的混凝土进行振捣,能有效排除混凝土中的气泡,减少孔隙率,提高混凝土的密实度和结构的整体强度,同时也有助于提升混凝土表面的平整度;通过精确控制浇筑速度和坍落度,以及有效的振捣排气泡,能减少返工和修补的需要,节省材料和人工成本,同时缩短施工周期,达到了提高结构质量和节约成本的有益效果。

29、3、本发明通过在管涵施工中,采用在墙外层铺设沥青防水层和水泥层,以及使用聚氨酯泡沫和注浆技术进行加固的做法,具有以下优点;2—4mm厚的沥青防水层为管涵提供了第一道防水屏障,有效防止水分渗透到结构中,保护管涵免受水损害;在沥青防水层上再铺设5—9mm的水泥层,不仅增加了结构的强度,还提供了额外的保温效果,有助于维持管涵内部的温度稳定,减少能量损失;使用聚氨酯泡沫进行1/4环绕填充,能提供良好的支撑和缓冲作用,减少土壤压力对管涵的影响,同时泡沫的绝缘性能也有助于保温;通过注浆方式将水泥黏土浆液注入管涵周围的空隙中,有效地填充和密封这些空间,防止水和土壤的侵入,同时也增强了管涵的整体稳定性和承载能力;使用环保材料和技术,如聚氨酯泡沫和水泥黏土浆液,有助于减少环境污染,符合可持续发展的原则,达到了增强防水性能、提升保温效果、优化结构强度空隙加固、延长使用寿命、节约维护成本、环保效益的有益效果。

- 还没有人留言评论。精彩留言会获得点赞!