航空喷气发动机装配平台的制作方法

[0001]

本申请实施例涉及航空发动机技术领域,具体涉及航空喷气发动机装配平台。

背景技术:

[0002]

航空喷气发动机装配平台是在研发发动机时所需要的重要设备,它在试验中起到了关键作用。不论我们要对发动机研制、定型,还是测量重要数据等模拟试验中都离不开航空喷气发动机装配平台。目前,小型航空喷气发动机装配绝大多数为轮式移动装配架。即用一台或两台带四个轮子的并且可旋转的焊接支架进行部件装配,装配时旋转支架可以手动旋转,然后用止动销锁紧固定;部装完成后进行总装,因为装配支架是对称分布,需将前段或后端用吊挂吊起,手动组合。

[0003]

因此在使用时,装配支架为了稳定可靠一般底盘做的比较宽,装配时需要装配人员前倾,劳动强度大,装配效率低;二是旋转时至少需要两位装配人员互相配合,可靠度低,对装配人员要求技术性强,人为失误率大;三是总装时需要将较轻一端吊起,手动装配,这种操作需要操作熟练的有经验的装配人员,容易因为人为因素产生磕碰、刮擦等易于损伤发动机的偶然因素,可靠性低。

技术实现要素:

[0004]

本申请实施例提出了航空喷气发动机装配平台。

[0005]

第一方面,本申请实施例提出了一种航空喷气发动机装配平台,包括:底座、支撑结构、装夹结构;所述支撑结构包括旋转结构、用于支撑发动机前段的前支架和用于支撑发动机后段的后支架,其中,所述前支架和后支架的一端安装在底座上,另一端上安装有旋转结构;所述底座上固定有带有导向功能的卧式导轨,所述支撑结构借助于所述卧式导轨沿着导向的方向移动;所述装夹结构固定在所述旋转结构上,用于将发动机的安装点或承力点与所述支撑结构相连并固定;在总装时,所述前支架和后支架借助于所述卧式导轨向中间移动,带动所述发动机前段和发动机后段向中间合拢。

[0006]

在一些实施例中,所述旋转结构包括减速机和轴承座,所述减速机与轴承座相连,所述减速机上带有手柄,在工作时,通过摇动所述手柄,带动所述轴承座上的固定结构与所述装夹结构旋转,实现发动机在所述支撑结构上的360

°

自由旋转。

[0007]

在一些实施例中,所述减速机的减速比大于等于50:1。

[0008]

在一些实施例中,所述支撑结构上还安装有止动销。

[0009]

在一些实施例中,所述卧式导轨包括链条或齿条,所述支撑结构上装有移动轴,移动轴上装有链轮或齿轮,并与所述底座上固定的所述链条或齿条啮合,在操作时,移动轴带着链轮或齿轮转动,从而实现所述支撑结构的移动。

[0010]

本申请实施例提出的航空喷气发动机装配平台,实现了更高效的航空喷气发动机的装配。

附图说明

[0011]

通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

[0012]

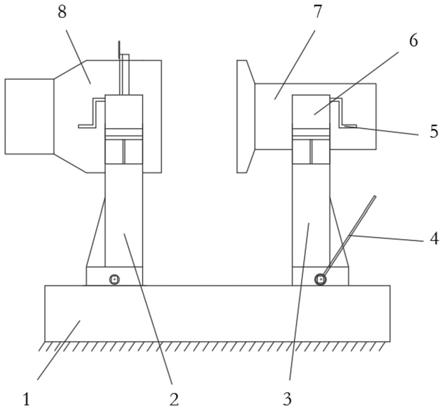

图1是本申请提供的航空喷气发动机装配平台的一个实施例的正视图;

[0013]

图2是图1所示的航空喷气发动机装配平台的侧视图。

具体实施方式

[0014]

下面结合附图和实施例对本申请的原理和特征作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

[0015]

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

[0016]

小型航空喷气发动机装配可以采用轮式移动装配架。即用一台或两台带四个轮子的并且可旋转的焊接支架进行部件装配,装配时旋转支架可以手动旋转,然后用止动销锁紧固定。部装完成后进行总装,因为装配支架是对称分布,需将前段或后端用吊挂吊起,手动组合。

[0017]

装配支架为了稳定可靠一般底盘做的比较宽,装配时需要装配人员前倾,劳动强度大,装配效率低。此外,旋转时至少需要两位装配人员互相配合,可靠度低,对装配人员要求技术性强,人为失误率大。最后,总装时需要将较轻一端吊起,手动装配,这种操作需要操作熟练的有经验的装配人员,容易因为人为因素产生磕碰、刮擦等易于损伤发动机的偶然因素,可靠性低。

[0018]

本申请实施例提供了改进的航空喷气发动机装配平台。

[0019]

请参见图1和图2。图1示出了本申请提供的航空喷气发动机装配平台的一个实施例的正视图。图2是图1所示的航空喷气发动机装配平台的侧视图。如图1和图2所示,本实施例中的航空喷气发动机装配平台可以包括底座1、支撑结构、装夹结构10。

[0020]

所述支撑结构包括旋转结构、用于支撑发动机前段7的前支架3和用于支撑发动机后段8的后支架2,其中,所述前支架3和后支架2的一端安装在底座1上,另一端上安装有旋转结构。

[0021]

所述装夹结构10固定在所述旋转结构上,用于将发动机的安装点或承力点与所述支撑结构相连并固定。

[0022]

在一些实施例中,如图1和图2所示,所述旋转结构包括减速机6和轴承座9,所述减速机6与轴承座9相连,所述减速机6上带有手柄5,在工作时,通过摇动所述手柄5,带动所述轴承座上的固定结构(例如,所述旋转结构的、用于固定装夹结构的结构)与所述装夹结构10旋转,实现发动机在所述支撑结构上的360

°

自由旋转(即,可以将将发动机旋转至0

°-

360

°

之间的任意角度)。

[0023]

在一些实施例中,所述减速机6的减速比大于等于50:1。实践中,减速机可以根据实际需要选择不同的减速比。在不影响装配的情况下减速比越大,旋转时越轻松。最小减速比建议50:1以上。此外,支撑结构上还可以安装有止动销15(例如,用来防止所述旋转结构的转动的止动销),以提高装配时的安全性。

[0024]

所述底座1上固定有带有导向功能的卧式导轨,所述支撑结构借助于所述卧式导轨沿着卧式导轨所导向的方向移动。

[0025]

在总装时,所述前支架3和后支架2借助于所述卧式导轨向中间移动(例如相互靠近),从而带动所述发动机前段和发动机后段向中间合拢。

[0026]

在一些实施例中,所述卧式导轨包括链条或齿条13。所述支撑结构上装有移动轴11,移动轴11上装有链轮或齿轮12,并与所述底座1上固定的所述链条或齿条13啮合,在操作时,移动轴11带着链轮或齿轮12转动,从而实现所述支撑结构的移动。

[0027]

在一些实施例中,装夹结构10(例如装夹工装)需根据不同使用条件进行定制。支撑结构可以为焊接件或铸造件,焊接时板材厚度保证8mm以上,部分带螺纹处应保证10mm以上,铸造件壁厚亦需保证同样厚度。较厚的壁厚可以保证支撑结构足够的强度及重量,所以可以做的小巧精致,根据装配的需要进行合理的造型,使其更便于装配,提高装配精度及装配效率。

[0028]

在一些实施例中,支撑结构放在底座1上,结合面要求磨床加工,粗糙度可以为0.8或1.6级。底座1可以为带有导向功能的卧式精密导轨形式,支撑结构可以沿着导向键(槽)自由移动并带有锁紧块14。总装时,发动机前后段跟随所述前支架3和后支架2通过精密导轨向中间合拢。导轨精度一般要求高,所带动两支架发动机的部件的同轴度也高,从而可以方便快速的完成总装。支撑结构与底座1之间的移动可以由移动结构实现,即,底座1上固定有链条(或齿条)13,支撑结构上装有移动轴11,由带加长杆的棘轮扳手4或电动机带动。移动轴11上装有链轮(或齿轮)12并与底座1上固定的链条(或齿条)13啮合,移动轴11带着链轮(或齿轮)12转动,实现支撑结构的自由移动。

[0029]

在一些实施例中,支撑结构上带有旋转结构,装夹结构10即是固定在旋转结构上。轴承座9与底座1的导轨一般有垂直度和平行度的要求,其跳动量不大于0.1mm,以保证发动机零部件总装时的同轴度。通过手柄5(也可以使用电机)摇动减速机6,减速机6与轴承座9相连,带动轴承座9上的固定结构与装夹结构10旋转,从而实现发动机在支撑结构上的360

°

自由旋转。

[0030]

本申请实施例使用了带有导向功能的卧式精密导轨设计,使总装时发动机前后段合并更加方便快捷,而且其安全性更高。此外,本申请实施例使用的高强度、小巧型支撑结构可以根据需要进行合理布局,更加符合人机协调性,利于发动机的装配,提高装配效率。最后,本申请实施例所使用的大减速比旋转机构可以使发动机装配时旋转到任意位置,有利于发动机的装配与检测,提高发动机装配质量,且旋转时更加省力,并有利于实现自动旋转。

[0031]

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1