管子割刀的制作方法

管子割刀

1.相关申请

2.本技术要求2020年6月2日申请的,申请号为202020985851.7,发明名称为“管子割刀”的中国专利申请的优先权,其全部内容通过引用结合在本技术中。

技术领域

3.本实用新型涉及手动工具技术领域,涉及一种切割工具,尤其涉及一种管子割刀。

背景技术:

4.传统的管子割刀包括两个固定设置的滚轮以及可移动的辅助刀片,通过两个滚轮及辅助刀片对管子进行三点定位,然后通过移动辅助刀片实现对管子的切割。然而,由于两个滚轮之间的距离是不可调节的,因此当管子直径过大或过小时都无法通过两个滚轮及辅助刀片实现稳固的定位及切割,导致传统的管子割刀无法切割多种直径大小的管子,适用范围较小。

技术实现要素:

5.有鉴于此,有必要提供一种改进的管子割刀,能够对不同直径的管子进行稳固的定位及切割。

6.本实用新型提供一种管子割刀,包括:

7.壳体;

8.第一支架,可活动地连接于所述壳体;

9.第二支架,连接于所述第一支架;

10.第一支撑辊,安装于所述壳体;

11.第二支撑辊,安装于所述第二支架;

12.切割件,安装于所述第一支架;

13.调节件,连接于所述第一支架;

14.所述调节件通过所述第一支架带动所述第二支架运动,从而调节所述第一支撑辊、所述第二支撑辊与所述切割件之间的位置关系。

15.在本实用新型的一个实施例中,所述第一支架可转动地连接于所述壳体,所述第二支架可转动地连接于所述第一支架,所述第一支架在所述调节件的带动下相对于所述壳体转动,并带动所述第二支架移动。

16.在本实用新型的一个实施例中,所述壳体相对靠近所述开口的一侧设有滑动轨道,所述第二支撑辊包括第二轮体及凸设于所述第二轮体的第二转轴,所述第二转轴固设于所述第二支架,且所述第二转轴能够在所述第一支架的带动下沿所述滑动轨道滑动。

17.在本实用新型的一个实施例中,所述壳体侧壁开设有弧形凹槽形成所述滑动轨道;或者,

18.所述壳体的侧壁上开设有弧形凹口并形成所述滑动轨道。

19.在本实用新型的一个实施例中,所述滑动轨道的形状使得所述第二支撑辊在运动过程中,所述第一支撑辊与所述管子的接触点、所述第二支撑辊与所述管子的接触点及所述切割件与所述管子的接触点之间始终呈等腰三角形;所述切割件与所述管子的接触点为切割点,所述切割件的轴心与所述切割点之间的连线相对于所述等腰三角形的中线之间的最大偏差角度为

±

15

°

。

20.在本实用新型的一个实施例中,所述切割件的轴心与所述切割点之间的连线重合于所述等腰三角形的中线。

21.在本实用新型的一个实施例中,所述管子割刀还包括均套设于所述调节件的第一限位件及第二限位件,所述壳体内开设有与所述第一限位件匹配的第一限位孔,所述第一支架内开设有与所述第二限位件匹配的第二限位孔,所述调节件通过所述第一限位件与所述第二限位件分别连接于所述壳体及所述第一支架;

22.所述第一限位件与所述调节件之间为螺纹连接;及/或,

23.所述第二限位件与所述调节件之间为螺纹连接。

24.在本实用新型的一个实施例中,所述管子割刀还包括限位元件,所述限位元件安装于所述调节件相对靠近所述切割件的一端;及/或,

25.所述管子割刀还包括旋钮,所述旋钮套设并固定连接于所述调节件相对远离所述切割件的一端。

26.在本实用新型的一个实施例中,所述壳体包括相互扣合固定的第一壳体及第二壳体;及/或,

27.所述第一支架包括相互扣合的第一架体及第二架体;及/或,

28.所述第二支架与所述第二支撑辊为一体式弧形滚轮支架。

29.在本实用新型的一个实施例中,所述管子割刀还包括辅助刀片组件,所述壳体上开设有用于容置所述辅助刀片组件的容置槽;所述辅助刀片组件包括辅助刀片及套设并转动连接于所述辅助刀片的刀套,所述刀套能够在所述容置槽中滑动,并使得所述辅助刀片组件具有所述辅助刀片伸出所述容置槽的伸出状态及所述辅助刀片容置于所述容置槽中的收回状态。

30.实用新型实用新型本实用新型提供的管子割刀,其调节件能够通过第一支架带动第二支架运动,从而调节第一支撑辊、第二支撑辊与切割件之间的位置关系,无论管子的直径较大或较小,都能够通过第一支撑辊、第二支撑辊及切割件三者实现稳固的三点定位,便于后续工作人员切割管子;此外,由于本实用新型中第二支撑辊的位置能够随切割件位置的变化而变化,二者的配合提高了切割效率。

附图说明

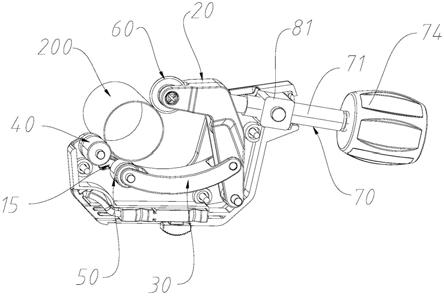

31.图1为本实用新型第一个实施方式中的管子割刀的结构示意图;

32.图2为图1所示管子割刀的剖视图;

33.图3为图1所示管子割刀的爆炸示意图;

34.图4为图1所示管子割刀的部分结构示意图;

35.图5为本实用新型第二个实施方式中的管子割刀的结构示意图;

36.图6为图5所示管子割刀中第一支架的爆炸示意图;

37.图7为本实用新型第三个实施方式中的管子割刀的结构示意图;

38.图8为图7所示管子割刀的剖视图;

39.图9为图7所示管子割刀部分结构的爆炸示意图;

40.图10为本实用新型第四个实施方式中管子割刀中部分结构的结构示意图;

41.图11为图10所示管子割刀中第一壳体的结构示意图。

42.100、管子割刀;10、壳体;11、开口;12、第一壳体;13、第二壳体;121、第一插销;122、第一转轴槽;131、第一插槽;14、第三转轴槽;15、滑动轨道;151、弧形凹槽;152、弧形凹口;16、第一限位孔;17、第一固定槽;18、容置槽;20、第一支架;21、第一架体;22、第二架体;211、第二插销;221、第二插槽;23、刀片轴槽;24、第三转轴;25、第三转轴孔;26、第四转轴槽;27、第二限位孔;28、第二固定槽;30、第二支架;31、第二转轴槽;32、第四转轴;33、第四转轴孔;40、第一支撑辊;41、第一轮体;42、第一转轴;50、第二支撑辊;51、第二轮体;52、第二转轴;60、切割件;61、圆盘刀片;62、刀片轴;63、切割点;70、调节件;71、限位段;72、调节段;73、限位元件;74、旋钮;81、第一限位件;811、第一限位块;8111、第一配合孔;812、第一固定轴;82、第二限位件;821、第二限位块;822、第二固定轴;90、辅助刀片组件;91、辅助刀片;92、刀套;93、弹片;921、定位槽;94、推钮;200、管子。

具体实施方式

43.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

44.需要说明的是,当组件被称为“连接于”另一个组件,它可以直接连接于在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

45.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

46.本实用新型提供一种管子割刀100,其用于切割管子200。本实施方式中,管子割刀100用于切割铜管。可以理解,在其他实施方式中,管子割刀100还可以应用于切割pvc管、钢管、铝管等其他管体,也可以应用于切割其他管状物体或柱状物体。

47.请参阅图1至图3,图1为本实用新型第一个实施方式中的管子割刀100的结构示意图;图2为图1所示管子割刀100的剖视图;图3为图1所示管子割刀100的爆炸示意图。

48.传统的管子割刀包括两个固定设置于壳体的滚轮以及可移动的辅助刀片,通过两个滚轮及辅助刀片对管子进行三点定位,然后通过移动辅助刀片实现对管子的切割。然而,由于两个滚轮之间的距离是不可调节的,因此当管子直径过大或过小时都无法通过两个滚轮及辅助刀片实现稳固的定位及切割,导致传统的管子割刀无法切割多种直径大小的管子,适用范围较小。

49.基于上述问题,本实用新型提供一种管子割刀100,在第一个实施方式中,管子割刀100包括壳体10、第一支架20、第二支架30、第一支撑辊40、第二支撑辊50、切割件60及调节件70,其中,第一支架20可活动地连接于壳体10;第二支架30连接于第一支架20;第一支撑辊40安装于壳体10;第二支撑辊50安装于第二支架30;切割件60安装于第一支架20;调节件70连接于第一支架20;调节件70通过第一支架20带动第二支架30运动,从而调节第一支撑辊40、第二支撑辊50与切割件60之间的位置关系。

50.相对于传统的管子割刀100,本实用新型提供的管子割刀100,其调节件70能够通过第一支架20带动第二支架30运动,从而调节第一支撑辊40、第二支撑辊50与切割件60之间的位置关系,无论管子200的直径较大或较小,都能够通过第一支撑辊40、第二支撑辊50及切割件60三者实现稳固的三点定位,便于后续工作人员切割管子200。此外,传统的管子割刀两个滚轮都固定设置在壳体上,只能通过调节件来调节切割件的位置,三点定位中只有一个点能够移动,切割效率低;而本实用新型中第二支撑辊50的位置能够随切割件60位置的变化而变化,使得三点定位中的两点能够配合移动,从而提高了切割效率。

51.本实用新型中管子割刀100的使用过程为:工作人员根据管子200的直径大小调节调节件70,调节件70带动第一支架20运动,第一支架20带动第二支架30及切割件60运动,第二支架30带动第二支撑辊50相对于壳体运动,从而调节第一支撑辊40、第二支撑辊50及切割件60三者之间的位置关系,实现管子200稳固的三点定位;此时工作人员转动管子200,同时可以继续对调节件70施加一定的力,切割件60会在管子200上产生割痕,从而将管子200慢慢割断。

52.具体的,壳体10的一侧开设有开口11,开口11用于供管子200沿其径向放入壳体10中。相对于现有套设到管子200上的管子割刀100,本技术提供的管子割刀100不受管子200的长度的影响,更加灵活,适用场景广泛。可以理解,在其他实施方式中,也可以在壳体10的中部开设开口11,管子200能够沿其轴向伸入开口11内。

53.更为具体的,壳体10大致呈弧形,壳体10外部较为圆润,没有向外凸出的尖锐结构,便于工作人员握持及施力;壳体10上具有供第一支架20、第二支架30、第一支撑辊40、第二支撑辊50、切割件60及调节件70直接或间接安装的结构,提高整个管子割刀100的集成性,使得管子割刀100向小型化发展,便于工作人员携带、搬运;壳体10可以是塑料材质,也可以是金属材质,便于加工制造,并且成本较为低廉。

54.在本实用新型的一个实施方式中,为了便于加工以及内部结构的安装,壳体10包括相互扣合固定的第一壳体12及第二壳体13,第一壳体12与第二壳体13中的一者上设置有第一插销121,另一者上开设有第一插槽131,第一壳体12与第二壳体13通过第一插销121与第一插槽131的配合相互扣合固定。可以理解,在其他实施方式中,第一壳体12与第二壳体13也可以通过螺纹紧固件、焊接、胶接等其他常见方式相互连接。

55.作为优选,第一插销121及第一插槽131均为至少两个,以增加第一壳体12与第二壳体13的连接稳定性。具体的,其中至少一组第一插销121和第一插槽131位于壳体10的端部或边缘,以防止壳体10在服役过程中分散。

56.第一支架20可活动地连接于壳体10,且第一支架20连接于调节件70并用于承载切割件60。第一支架20上开设有用于供调节件70伸入的通孔(未标号),第一支架20在调节件70的带动下相对于壳体10运动,从而调整切割件60与管子200之间的相对位置关系。

57.在其中一个实施方式中,为了便于加工成型以及简化切割件60、调节件70与第一支架20的连接步骤,第一支架20包括相互扣合的第一架体21及第二架体22,第一架体21与第二架体22中的一者上设置有第二插销211,另一者上开设有第二插槽221,第一架体21与第二架体22通过第二插销211与第二插槽221的配合相互扣合固定。可以理解,在其他实施方式中,第一架体21与第二架体22也可以通过螺纹紧固件、焊接、胶接等其他常见方式相互连接。

58.作为优选,第二插销211及第二插槽221均为至少两个,以增加第一架体21与第二架体22的连接稳定性。具体的,其中至少一组第二插销211和第二插槽221位于第一支架20的端部或边缘,以防止第一支架20在服役过程中分散。

59.进一步的,第一支架20采用塑料材质,便于加工成型。可以理解,在其他实施方式中,第一支架20也可以采用金属材质、陶瓷材质等其他常见材质。

60.第二支架30可活动地连接于壳体10,且第二支架30连接于第一支架20并用于承载第二支撑辊50。第二支架30能够在第一支架20的带动下相对于壳体10运动,从而带动第二支撑辊50运动,改变了第一支撑辊40、第二支撑辊50及切割件60之间的位置关系,能够实现对管子200的三点固定,使得管子割刀100便于切割不同直径的管子200。另一方面,由于第二支架30与第一支架20是联动的,工作人员只需要通过调节件70调节第一支架20即可同时调整切割件60及第二支撑辊50的位置,并且切割件60与第二支撑辊50的移动能够相互配合,能够更加快速地固定不同直径的管子200,大幅度提高了对管子200的定位速度及切割效率。

61.作为优选,第二支架30与第二支撑辊50为一体式弧形滚轮支架。第二支架30与第二支撑辊50设置成一体式滚轮支架能够提高管子割刀100的集成性,简化了管子割刀100的装配流程,并且精度较高,受力稳定。第二支架30大致呈弧形,不仅能与壳体10较好地配合安装,而且在随第一支架20运动时,其运动轨迹为弧形,能够更好地固定圆柱形的管子200。可以理解,第二支架30也可以是类似第一支架20的结构,由两个架体拼接而成,可根据实际需要选择。

62.第一支撑辊40安装于壳体10。具体而言,第一支撑辊40包括第一轮体41及第一转轴42,第一轮体41套设第一转轴42并能够相对于第一转轴42转动;第一壳体12及第二壳体13上均开设有用于固定第一转轴42的第一转轴槽122;第一转轴42的两端分别固定在第一壳体12及第二壳体13上的第一转轴槽122中,从而实现第一支撑辊40相对于壳体10的安装。

63.第二支撑辊50安装于第二支架30。具体而言,第二支撑辊50包括第二轮体51及第二转轴52,第二轮体51套设第二转轴52并能够相对于第二转轴52转动;第二支架30上开设有用于固定第二转轴52的第二转轴槽31,第二转轴52通过第二转轴槽31固定安装于第二支架30。

64.切割件60安装于第一支架20。具体而言,切割件60包括圆盘刀片61及刀片轴62,圆盘刀片61套设于刀片轴62,且圆盘刀片61能够相对于刀片轴62转动,第一支架20上开设有用于固定刀片轴62的刀片轴槽23,刀片轴62通过刀片轴槽23中固定安装于第一支架20。

65.作为优选,切割件60固定安装于第一支架20的端部,从而实现较大范围的移动。可以理解,在其他实施方式中,若不考虑切割件60的移动范围,切割件60也可以设置于第一支架20的中部。

66.调节件70可活动地连接于壳体10并连接于第一支架20。具体而言,调节件70的外壁上设有外螺纹,调节件70与壳体10之间通过螺纹改变二者的相对位置关系。可以理解的是,可以是壳体10内部直接设置内螺纹与调节件70实现螺纹配合,也可以通过设置中间组件,并在中间组件内设置螺纹,以实现与调节件70的螺纹连接。

67.作为优选,调节件70为杆状,且调节件70的一端连接于第一支架20,从而提高第一支架20相对于壳体10的运动行程。

68.请再次参阅图1至图3,在本实用新型的一个实施方式中,第一支架20可转动地连接于壳体10,第二支架30可转动地连接于第一支架20,调节件70相对于壳体10运动,能够带动第一支架20转动,从而带动第二支架30转动,实现第一支撑辊40、第二支撑辊50及切割件60之间的位置调节。

69.如此设置,一方面通过转动连接实现调节件70、第一支架20及第二支架30的联动,管子割刀100的整体结构较为紧凑,便于管子割刀100向小型化发展;另一方面,由于管子200一般是圆柱形的,调节件70、第一支架20及第二支架30之间转动连接的结构能够使得第一支撑辊40、第二支撑辊50及切割件60更好地与圆柱形管子200相契合,固定效果更好,切割管子200时更加稳定。

70.可以理解的是,若不考虑管子割刀100的紧凑性,第一支架20也可以通过平移等其他方式在壳体10内运动,可以在壳体10内开设相应的滑槽来限定第一支架20的移动路径,只要第二支架30能够随第一支架20运动,并使第一支撑辊40、第二支撑辊50及切割件60能够固定多种直径的管子200即可。

71.具体的,管子割刀100还包括第三转轴24及第四转轴32,第一支架20上开设有用于供第三转轴24穿设的第三转轴孔25,壳体10上开设有用于供第三转轴24固定的第三转轴槽14,第三转轴24穿设第三转轴孔25,并与第三转轴槽14配合固定至壳体10上;及/或,第二支架30上开设有用于供第四转轴32穿设的第四转轴孔33,且第一支架20上开设有用于供第三转轴24固定的第四转轴槽26,第四转轴32穿设第四转轴孔33并与第四转轴槽26配合固设在第一支架20上。

72.可以理解,当第一壳体12和第二壳体13扣合形成壳体10时,第一壳体12及第二壳体13上均设置有第三转轴槽14,便于第三转轴24的安装及固定;当第一架体21与第二架体22扣合形成第一支架20时,第一支架20及第二支架30上均设置有第三转轴孔25及第四转轴槽26,便于第三转轴24及第四转轴32的安装和固定。另外,第三转轴槽14和第四转轴槽26不限于是凹槽,也可以是通孔,只要能起到固定第三转轴24及第四转轴32的作用即可。

73.在本实用新型的一个实施方式中,壳体10相对靠近开口11的一侧设有滑动轨道15,第二转轴52能够在第一支架20的带动下沿滑动轨道15滑动。

74.如此设置,第二支撑辊50相对于壳体10的运动轨迹相对固定,能够提高管子割刀100在使用时的稳定性,以提升切割效率。

75.在其中一个实施方式中,壳体10侧壁开设有弧形凹槽151形成滑动轨道15。具体而言,第一壳体12及第二壳体13上均开设有弧形凹槽151,第二转轴52伸入弧形凹槽151中并能够在第二支架30的带动下沿弧形凹槽151的内壁滑动。如此设置,第二转轴52不易从凹槽中脱出,并且第二转轴52不会裸露于壳体10表面,延长了第二转轴52的使用寿命。

76.可以理解,弧形凹槽151只是本实施方式中一个优选的槽型,在其他实施方式中,

也可以选择长条形凹槽、腰形凹槽、弧形通孔、长条形通孔等其他固定第二转轴52的结构,只要能够供第二转轴52在其中滑动即可。

77.请再次参阅图1至图3,且一并参阅图4,图4为图1所示管子割刀100的部分结构示意图。

78.在本实用新型的一个实施方式中,管子割刀100还包括均套设于调节件70的第一限位件81及第二限位件82,壳体10内开设有与第一限位件81匹配的第一限位孔16,第一支架20内开设有与第二限位件82匹配的第二限位孔27,调节件70通过第一限位件81与第二限位件82分别连接于壳体10及第一支架20;第一限位件81与所述调节件70之间为螺纹连接;及/或,第二限位件82与所述调节件70之间为螺纹连接。

79.如此设置,调节件70能够通过与第一限位件81及/或第二限位件82的相对移动,带动第一支架20相对于壳体10运动。

80.具体而言,在其中一个实施例中,第一限位件81与第二限位件82内均设置有内螺纹,调节杆同时与第一限位件81及第二限位件82螺纹配合;此时调节杆具有足够的长度分别与第一限位件81及第二限位件82配合,供第一限位件81/第二限位件82移动。如此设置,能够提高调节杆在运动时的稳定性,从而带动第一支架20进行稳定的转动。

81.在另一个实施例中,第一限位件81内开设有第一配合孔8111,第一配合孔8111具有内螺纹,第二限位件82内开设有第二配合孔(未标号),调节杆与第一配合孔8111螺纹配合,并穿设第二配合孔;第二配合孔的直径大于穿设第二配合孔处调节杆的直径,使得调节杆能够在第二配合孔内能够具有一定的角度调节范围。通过旋转调节杆,能够改变调节杆与第一限位件81之间的连接关系,此时调节杆能够在第二限位件82内具有小范围的角度改变,并抵接于第二配合孔的内壁,从而使得第二限位件82的外壁抵接于第二限位孔27的内壁上,以带动第一支架20转动。可以理解,在其他实施方式中,第一限位件81还可以与第二限位件82互换,在第二限位件82内设置内螺纹,在第一限位件81内开设第二配合孔;其基本运动原理基本不变,在此不做赘述。

82.更进一步的,在其中一个实施方式中,第一限位件81包括第一限位块811及第一固定轴812,第一壳体12及第二壳体13内对应开设有用于固定第一固定轴812的第一固定槽17;及/或,第二限位件82包括第二限位块821及第二固定轴822,第一架体21及第二架体22内对应开设有用于固定第二固定轴822的第二固定槽28。可以理解,第一固定槽17及第二固定槽28能够保护第一固定轴812及第二固定轴822不外露,若不考虑对第一固定轴812及第二固定轴822的保护,第一固定槽17或第二固定槽28也可以分别替换为第一固定孔或第二固定孔。

83.在本实用新型的一个实施例中,调节件70包括相互连接且直径不同的限位段71及调节段72,限位段71与调节段72之间形成台阶面(未标号),第一限位件81套设限位段71,第二限位件82套设调节段72并能够在调节段72上移动。如此设置,通过限位段71与调节段72之间的台阶面即可对第一限位件81及/或第二限位件82进行限位,无需在第一限位件81与第二限位件82之间另设其他限位元件73,使得管子割刀100的整体结构更加紧凑;此外,台阶段还能够起到帮助第二限位件82安装定位的作用。

84.优选的,限位段71的直径大于调节段72的直径,使得靠近切割件60的一端直径较小,能够给圆盘刀片61及管子200让位,以切割更大直径的管子200。可以理解,在其他实施

方式中,限位段71的直径也可以小于调节段72的直径,只要二者之间能够形成台阶面即可。

85.可以理解,限位段71与调节段72之间可以直接相互连接并形成台阶面,也可以包括居中的连接杆等其他组件,只要能够形成台阶面,具有一定的限位作用和帮助安装的作用即可。

86.在其中一个实施方式中,管子割刀100还包括限位元件73,限位元件73安装于调节件70相对靠近切割件60的一端。如此设置,一方面可以防止第二限位件82从调节件70上脱落,另一方面,可以避免第二限位件82运动至靠近切割件60的端部时对切割件60造成损伤。

87.在其中一个实施方式中,管子割刀100还包括旋钮74,旋钮74套设并固定连接于调节件70相对远离切割件60的一端,便于工作人员对调节件70施加力矩。

88.本实用新型还提供了第二个实施方式。请参阅图5至图6,图5为本实用新型第二个实施方式中的管子割刀100的结构示意图;图6为图5所示管子割刀100中第一支架20的爆炸示意图。

89.第二个实施方式与第一个实施方式的结构大致相同,其区别仅在于,在第二个实施方式中,壳体10的侧壁上开设有弧形凹口152并形成滑动轨道15。具体而言,第一壳体12及第二壳体13上均开设弧形凹口152,第二转轴52能够在第二支架30的带动下沿弧形凹口152的周壁滑动。如此设置,简化了第二支撑辊50的安装流程。

90.可以理解,弧形凹口152只是本实施方式中一个优选的形状,在其他实施方式中,也可以选择长方形凹口、v字凹口等其他形状的凹口,只要能够供第二转轴52在其周壁上滑动即可。

91.本实用新型还提供了第三个实施方式。请参阅图7至图9,图7为本实用新型第三个实施方式中的管子割刀100的结构示意图;图8为图7所示管子割刀100的剖视图;图9为图7所示管子割刀100部分结构的爆炸示意图。

92.第三个实施方式与第一个实施方式及第二个实施方式的结构大致相同,其区别仅在于,在第三个实施方式中,管子割刀100还包括辅助刀片组件90,壳体10上开设有用于容置辅助刀片组件90的容置槽18;辅助刀片组件90包括辅助刀片91及套设并转动连接于辅助刀片91的刀套92,刀套92能够在容置槽18中滑动,并使得辅助刀片组件90具有辅助刀片91伸出容置槽18的伸出状态及辅助刀片91容置于容置槽18中的收回状态。如此设置,当管子割刀100中的切割件60将管子200切割完成后,工作人员可以利用辅助刀片组件90对管子200上的毛刺进行剔除,辅助刀片组件90中的辅助刀片91转动连接于刀套92,使辅助刀片91的使用更加灵活。

93.进一步的,在本实用新型的一个实施例中,辅助刀片组件90还包括弹片93,弹片93固设于容置槽18中,刀套92的外周壁开设有两个定位槽921,辅助刀片组件90通过弹片93与定位槽921的抵接实现伸出状态及收回状态的定位。刀套92通过定位槽921与弹片93的配合,具有稳定的伸出状态及收回状态,使用方便。

94.进一步的,辅助刀片组件90还包括固定连接于刀套92且伸出壳体10外的推钮94,推钮94上设置有防滑纹路,进一步提高辅助刀片组件90使用时的便利性。

95.进一步的,辅助刀片91为弧形刀片,不仅能够更好地收容于壳体10内,减小管子割刀100的整体体积,还能够更好地剔除圆柱形管子200上的毛刺。

96.进一步的,辅助刀片91远离刀套92的端部为非尖锐状,避免辅助刀片91的端部对

工作人员或管子200造成损伤。

97.本实用新型还提供了第四个实施方式。请参阅图10及图11,图10为本实用新型第四个实施方式中管子割刀中部分结构的结构示意图;图11为图10所示管子割刀中第一壳体的结构示意图。

98.第四个实施方式与第一个实施方式、第二个实施方式及第三个实施方式的结构大致相同,其区别仅在于,在第四个实施方式中,滑动轨道15的形状使得第二支撑辊50在运动过程中,第一支撑辊40与管子200的接触点、第二支撑辊50与管子200的接触点及切割件60与管子200的接触点之间始终呈等腰三角形;切割件60与管子200的接触点为切割点63,切割件60的轴心与切割点63之间的连线相对于等腰三角形的中线之间的最大偏差角度为

±

15

°

。

99.在本实施方式中,由于第一支撑辊40与管子200的接触点、第二支撑辊50与管子200的接触点及切割件60与管子200的接触点之间始终呈等腰三角形,管子200三点受力平衡,对管子200的固定效果好;并且等腰三角形便于受力分析,能够简化设计人员的设计流程,使得管子割刀100的形状根据实际需求做出不同形状。此外,本实施方式中切割件60的轴心与切割点63之间的连线相对于等腰三角形的中线之间的最大偏差角度为

±

15

°

,能够保证管子割刀100在切割管子200的过程中,管子200的受力基本也是三点平衡的,不易从开口11中脱出,提高了管子割刀100的使用效率。

100.具体而言,在本实施方式中,第一支撑辊40、第二支撑辊50均为圆柱形,切割件60为圆盘形,便于第一支撑辊40、第二支撑辊50及切割件60分别与管子200之间接触点的定位,并且便于管子割刀100在使用过程中的受力分析,保证管子200在进入开口11后以及在切割过程中均大致处于受力平衡状态,避免管子200从开口11中脱出。

101.可以理解,在其他实施方式中,第一支撑辊40以及第二支撑辊50也可以是其他形状,如偏心圆柱形,这种不规则形状虽然受力分析较为复杂,但依然能够实现管子200在管子割刀100中受力平衡,同样可以达到避免管子200从开口中脱出的目的。

102.进一步的,可使用最常用直径为3mm至30mm的管子200进行受力分析及模拟。设计人员可使用以下思路设计管子割刀100:根据实际需求设计出壳体10的大致形状,确定第一支撑辊40的位置以及调节件70的运动路径;由于调节件70的运动路径已知,即可确定出切割件60的运动路径,从而能够确定不同直径管子200分别与第一支撑辊40以及切割件60之间的接触点;由于切割件60的轴心已知、切割件60与管子200的切割点63已知,可以确定切割件60的轴心与切割点63之间的连线;将切割件60与切割点63的连线作为中位线(可有一定的偏差,偏差范围为

±

15

°

),模拟并获得第二支撑辊50的位置及运动路径,使得第一支撑辊40与管子200的接触点、第二支撑辊50与管子200的接触点及切割件60与管子200的接触点之间始终呈等腰三角形。

103.请再次参阅图11,在本实施方式中,根据壳体10的形状及调节件70的运动路径,模拟后滑动轨道15的形状为图11中所示的形状,大致呈“7”字形。可以理解,在其他实施方式中,根据不同的壳体10形状以及不同的调节件70运动路径,会模拟出不同的滑动轨道15形状,在此不一一列举。

104.作为优选,切割件60的轴心与切割点63之间的连线重合于等腰三角形的中线。如此设置,能够更好地保证管子割刀100在切割过程中,管子200不会从开口11中脱出。

105.本实用新型提供的管子割刀100,其调节件70能够通过第一支架20带动第二支架30运动,从而调节第一支撑辊40、第二支撑辊50与切割件60之间的位置关系,无论管子200的直径较大或较小,都能够通过第一支撑辊40、第二支撑辊50及切割件60三者实现稳固的三点定位,便于后续工作人员切割管子200;此外,由于本实用新型中第二支撑辊50的位置能够随切割件60位置的变化而变化,二者的配合提高了切割效率。

106.在本实用新型的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

107.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

108.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上实施方式所作的适当改变和变化都落在本实用新型要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1