机器人系统,机器人的控制装置,以及机器人的控制程序

1.本发明涉及一种用于工业、医疗以及家庭等的机器人,特别是高精度作业所需要的机器人系统、机器人的控制装置、以及机器人的控制程序。

背景技术:

2.在工业、商业和农业等行业,以及外科、护理和保健等医疗领域,甚至在清洁等家庭作业中,机器人的运用正在迅速增加。其中,例如在生产现场,根据定制或是多品种小批量生产等需求的多样化,机器人的对象物也经常变化。因此,需要机器人快速、灵活地做出应对。而且,为了实现高品质,高精度作业必不可少。

3.专利文献1公开了一种执行高精度地工件加工处理的装置。在专利文献1中,如权利要求1所述,基准图案从投影装置投射至作为加工对象的工件,通过用投射的基准图案对工件进行拍摄来计算位置偏差数据,并根据位置偏差数据校正三维加工数据,使工业机器人的加工原点与工件的被加工原点一致。现有技术文献专利文献

4.专利文献1:日本专利第5622250号公报

技术实现要素:

本发明所要解决的问题

5.虽然专利文献1所公开的发明能够通过投影拍摄基准图案和校正加工数据来提高加工精度,但仍存在以下问题。在每次改变作为加工对象的工件时,都需要制作基准图案以及能够高精度定位和固定工件的夹具,所以不能轻易更换加工对象工件。此外,拍摄的摄像头被固定在远离加工原点的位置,因此无法在加工原点进行高精度观测。

6.鉴于上述情况,本发明旨在提供一种机器人系统、机器人的控制装置、以及机器人的控制程序,其即使是在对象物形状各异的情况下也能实施高精度作业而无需准备与对象物相对应的夹具。解决问题所需的手段

7.根据本发明提供一种机器人系统,其特征在于:具备机器人,以及控制所述机器人的控制装置,所述机器人具备第1传感部,所述第1传感部构成为可在第1动作频率下测量作业部位和目标部位之间的坐标位置的偏差量或是因为所述偏差量而变化的物理量,在此所述偏差量根据具有不同形状的多种对象物来分别定义,所述控制装置具备粗动作管理部、计算控制部、以及校正驱动部,所述粗动作管理部构成为可在第2动作频率下使所述目标部位移动至所述对象物附近,所述计算控制部构成为可在第3动作频率下生成校正所述偏差量的控制信号,以使所述目标部位靠近所述作业部位,所述校正驱动部构成为可根据所述控制信号实施校正动作,所述校正动作是指使所述目标部位与所述作业部位位置对齐,在此,所述第2动作频率是指小于或等于所述第1和第3动作频率的1/2的频率。

8.在本发明所提供的机器人系统中,可以在所述第1传感部测量每个对象物不同的作业部位和目标部位的坐标位置的偏差,并通过所述校正驱动部来校正所述目标部位的位置。此时,作为所述第1传感部的动作频率的第1动作频率与所述计算控制部的第3动作频率是所述粗动作管理部的2倍以上的高频率,可以实现快速配位。换句话说,即使是对象物形状各异的情况下,也可以顺利实施高精度作业而无需准备与对象物相对应的夹具。

附图说明

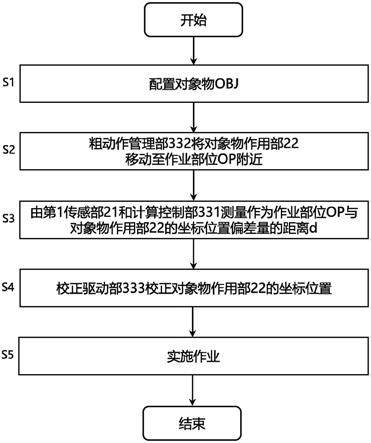

9.图1是本发明的实施例所涉及的机器人系统的功能框图。图2是第1实施例所涉及的机器人的对象物作用部和第1传感部的构成图。图3是显示第1实施例所涉及的机器人的作业位置图像信息的图。图4是第1实施例所涉及的机器人系统的单次作业控制流程图。图5是第1实施例所涉及的机器人系统的连续作业控制流程图。图6是第2实施例所涉及的机器人的对象物作用部和第1传感部的构成图。图7是第3实施例所涉及的使用了在线校正的连续作业控制流程图。图8是第4实施例所涉及的神经网络的概要图。图9是第4实施例所涉及的运用了人工智能的高级智能化机器人系统的概念图。图10是第5实施例所涉及的作业前测量高精度位置信息的控制流程图。

具体实施方式

10.以下将结合附图对本发明实施例进行说明。以下示出的实施例中的各种特征事项均可互相组合。特别是在本说明书中的

″

部

″

可以是包含了例如广义上的电路实现的硬件资源和由这些硬件资源具体实现的软件信息处理的组合的概念。此外,在本实施例中涉及了各种信息,这些信息作为由0或1所组成的二进制位集通过信号值的高低来表示,并且可以在广义的电路上执行通信及计算。

11.此外,广义上的电路是通过至少适当地组合电路(circuit)、电路系统(circuitry)、处理器(processor)、以及存储器(memory)等来实现的电路。即,包含了面向特定用途的集成电路(application specific integrated circuit:asic),可编程逻辑设备(例如简单可编程逻辑设备(simple programmable logical device:spld)、复合可编程逻辑设备(complex programmable logic device:cpld)、以及现场可编程门阵列(field programmable gate array:fpga))等等。

12.1.整体结构在第1节中,将根据附图对机器人系统1的整体结构进行说明。图1显示了本实施例的机器人系统1的结构概要。机器人系统1是具有机器人2和用于控制机器人2的控制装置3,其相互之间由电连接。机器人系统1对每次作业给出的对象物obj(见图2)实施预定的作业。

13.1.1机器人2在本实施例所涉及的机器人系统1中,机器人2的整体形式没有特别的限制,但其特点是具有第1传感部21和对象物作用部22(目标部位)。有关这两个构成要素的细节将在之后说明。此外,其他一般机器人都具备的功能,如供作业者指定作业内容的用户界面功能,提供对象物obj的功能,以及静态位置调整功能等等,均由图中的本体20来实现,在此不

再详细说明。

14.对象物动作部22构成为可改变坐标位置,并且可对形状各异的多种对象物obj实施预定的作业。坐标位置的改变方法并没有限制,可以使用滑轴式或铰接式等任意方法。

15.第1传感部21构成为可测量作为由各个对象物obj分别定义的作业部位op和所述对象物作用部22(目标部位)的坐标位置的偏差量的距离d,或是测量作为由于所述坐标位置的偏差量而变化的物理量的力或是扭矩。所述第1传感部21的动作频率被定义为第1动作频率。坐标位置的偏差量的距离d以及力或是扭矩的测量方法没有限制,可以使用检测可见光、红外光和紫外光中的至少一个的摄像头、超声波声纳、或是扭矩传感器等任意方法。为简单起见,以下将对测量作为偏差量的距离d的方法进行说明。

16.图2显示了将高速二维致动器22a作为对象物作用部22且将单眼高帧率摄像头21a作为第1传感部21的结构。本体20在图中没有显示。高速二维致动器22a构成为可在水平面上的x轴和y轴上分别移动,且高速二维致动器22a的尖端上作为示例配置有切割工具ct。在图2中,虽然为了切割机器人系统的作业内容而配置了切割工具ct,但根据所述机器人系统的作业内容,可以酌情更换成涂敷工具或激光发射部等等。

17.在图2中,作为第1传感部21的高帧率摄像头21a能够将特定视角内的信息获取为图像信号。在此,切割工具ct以及对象物obj上的作业部位op被配置为可从视角内捕捉。为达到高速且高精度的定位,帧率(第1动作频率)优选为100fps或更高,且进一步优选为500fps或更高。具体而言,例如,可以是100、120、140、160、180、200、220、240、260、280、300、320、340、360、380、400、420、440、460、480、500、520、540、560、580、600、620、640、660、680、700、720、740、760、780、800、820、840、860、880、900、920、940、960、980、1000、1020、1040、1060、1080、1100、1120、1140、1160、1180、1200、1220、1240、1260、1280、1300、1320、1340、1360、1380、1400、1420、1440、1460、1480、1500、1520、1540、1560、1580、1600、1620、1640、1660、1680、1700、1720、1740、1760、1780、1800、1820、1840、1860、1880、1900、1920、1940、1960、1980、2000,也可以是在以上所示任意两个数值间的范围内。

18.尽管高帧率摄像头21a可以固定在俯瞰整个对象物obj的位置上,但通过与对象物作用部22机械式的联动动作,可以始终跟随作业部位op以获得高精度的放大图像信息。此时,建议为后述的粗动作管理部332另外配置第2传感部(未图示),并根据第2传感部的测量结果将对象物作用部22和高帧率摄像头21a双方都移动至对象物obj附近。特别要注意的是,高帧率摄像头21a将后述的偏差量作为二维坐标信息来测量,而后述的校正驱动部333执行二维校正动作。

19.1.2控制装置3如图1所示,控制装置3具有通信部31、存储部32、以及控制部33,这些构成要素在控制装置3的内部通过通信总线30进行电连接。以下将对各个构成要素作进一步说明。

20.<通信部31>通信部31与机器人2之间交换信息。通信部31虽优选为诸如usb、ieee1394、thunderbolt或有线lan网络通信等有线通信方式,但根据需要也可包含无线lan网络通信、5g/lte/3g等移动通信、bluetooth(注册商标)通信等方式。这些只是示例,还可采用专门的通信标准。换句话说,更加优选为作为这些多种通信方式的集合来实施。

21.在图1中,虽然显示了从通信部分别与机器人2中的第1传感部21和本体20连接的

示例,但物理连接可以作为一个整体,而且还可以在机器人2中进行逻辑分布构成。

22.<存储部32>存储部32是用于存储各种信息的易失性或非易失性的存储介质。其可以实施为如固态硬盘(solid state drive:ssd)等的存储设备,或是存储于程序计算相关的临时必要信息(参数、数组等)的随机存取存储器(random access memory:ram)等的存储设备。当然,也可以是这些的组合。

23.特别是,存储部32存储与个别作业类别和作业内容有关的各种参数,与个别对象物obj有关的形状或材料的信息,以及在连续作业时的以往作业位置信息。

24.此外,存储部32还存储由控制部33执行的与控制装置3有关的各种程序。具体而言,例如为以下程序:执行由各个对象物obj定义的对象物作用部22的粗动作管理,基于从第1传感部21输入的信息来计算由各个对象物obj所定义的作业部位op和对象物作用部22的坐标位置偏差,计算并指示对象物作用部22的校正动作以使对象物作用部22接近作业部位op。

25.<控制部33>控制部33执行与控制装置3相关的整体操作的处理和控制。控制部33是例如未图示的中央处理器(central processing unit:cpu)。控制部33通过读取存储在存储部32中的预定程序来实现控制装置3相关的种种功能。具体而言,所述功能是指基于针对每个对象物obj预先给出的信息以及来自第1传感部21和其他传感器的信息,来计算由对象物obj定义的作业部位op和当前对象物作业部22之间的坐标位置偏差信息,管理对象物作业部22和第1传感部21的粗动作,或是实施对象物作用部22的高精度校正动作。

26.换句话说,软件(存储在存储部32)的信息处理由硬件(控制部33)来具体实现,且作为计算控制部331、粗动作管理部332、以及校正驱动部333来执行。在图1中,虽然表示为单个控制部33,但实际上并不限制于此,也可以实施为按照各个功能具有多个控制部33。此外,也可以是这些的组合。以下,将进一步对计算控制部331、粗动作管理部332、以及校正驱动部333进行详细说明。

27.[计算控制部331]计算控制部331将软件(存储在存储部32)的信息处理通过硬件(控制部33)来具体实现。计算控制部331基于从第1传感部21通过通信部31获得的信息以及各个对象物obj预先给予的参数,来对作业部位op和对象物作用部22的空间坐标进行特定的计算。此时,执行计算的频率是第1动作频率,即第1传感部21的动作频率。例如在图2所示结构的情况下,由切割工具ct的形状或长度、对象物obj的厚度、以及用于图像识别在工作部位op上的预先标记的亮度阈值等等形成参数。基于获得的作业部位op和对象物作用部22的空间坐标之间的位置偏差信息,来生成校正位置的控制信号。所述控制信号单独运用于后述的校正驱动部333或是同时运用于粗动作管理部332和校正驱动部333。

[0028]

生成所述控制信号的计算频度被定义为第3动作频率。所述第3动作频率虽然可与第1动作频率相同,但并不要求必须相同。由于第1和第3动作频率为高频率,作为机器人系统1整体可以执行高速作业。

[0029]

此外,当第2传感部存在时,计算控制部331基于从所述第2传感部通过所述通信部31获得的信息和各个对象物obj预先给出的参数,来对作业部位op和所述对象物作用部22

的空间坐标进行特定的计算。基于从第2传感部获得的信息所计算的空间坐标未必比从所述第1传感部21所计算的空间坐标精度更高,且更新频度(动作频率)也未必比作为所述第1传感部的动作频率的第1动作频率更高。从所述第2传感部所计算出的空间坐标位置信息运用于粗动作管理部332。

[0030]

[粗动作管理部332]粗动作管理部332将软件(存储在存储部32)的信息处理通过硬件(控制部33)来具体实现。粗动作管理部单独管理所述对象物作用部22或是同时管理所述对象物作用部22和所述第1传感部21的粗动作。在此粗动作是指,所述对象物作用部22单独或是所述对象物作用部22和所述第1传感部21双方接近由各个对象物obj定义的作业部位op附近的粗动作。所述作业部位附近是指,运用存储在存储部32中的软件内定义的信息的情况,由计算控制部331基于来自所述第1传感部21的信息而计算了空间坐标位置信息的情况,或是由计算控制部331基于来自所述第2传感部的信息而计算了空间坐标位置信息的情况。此外,也可以是这些的组合。

[0031]

粗动作管理部332调整对象物作用部22位置的动作频率被定义为第2动作频率。在本发明中,所述第2动作频率是小于或等于作为所述第1传感部的动作频率的第1动作频率以及作为后述的计算控制部331的动作频率的第3动作频率的1/2的频率。这样一来,通过使粗动作管理部332的动作处于低频率,即使是在本体20相对较大且反应缓慢的情况下,也可以将本体20运用于粗动作。需要注意的是,当使用根据从所述第1传感部21计算的第1动作频率所更新的空间坐标位置信息时,通过在时间轴上稀释信息或是取多个信息的平均值等等,将信息的更新频率降低至大约第2动作频率。

[0032]

[校正驱动部333]校正驱动部333将软件(存储在存储部32)的信息处理通过硬件(控制部33)来具体实现。校正驱动部333基于由计算控制部331所提供的位置校正信号,对所述对象物作用部22实施位置校正,并将所述对象物作用部22的作用点与各个对象物obj所定义的作用部位对齐。在这种情况下,可以在所述第1传感部21和所述对象物作用部22具有的空间分辨率范围内实现高精度地坐标配位。

[0033]

2.机器人的控制方法2在第2节中,将对机器人系统1中的机器人2的控制方法进行说明,所述控制方法用于使机器人对各个对象物obj进行高精度作业。作为具体示例,图3显示了由图2所示的结构中通过高帧率摄像头21a拍摄对象物obj的一部分的图像信息。此外,图4显示单次作业时的控制流程,而图5显示连续作业时的控制流程。以下将参照附图进行说明。

[0034]

2.1单次作业控制流程以下是机器人系统1对对象物obj执行单次作业时的控制流程。控制流程图可参考图4。

[0035]

[单次作业开始](步骤s1)将对象物obj配置于机器人的可作业区域。此时的位置精度在后续处理中,只要是对象物obj上的作业部位op(作业指定点)和对象物作用部22的作用点(切割工具ct的尖端)tp(目标部位)存在于第1传感部21(高帧率摄像头21a)的视野内,且在对象物作用部22(高

速二维致动器22a)的校正动作允许范围内即可。在只需定位的情况下,无需准备夹具来固定高精度制作的对象物obj。

[0036]

(步骤s2)粗动作管理部332将对象物作用部22移动至对象物obj上的作业部位op附近。此时,作业部位op可将预先存储在存储部32中的各个对象物obj相关的作业部位op坐标位置信息输入至粗动作管理部332来使用。或者,也可以是以下方法:作为第2传感部将从一般的摄像头获取的图像信息输入至计算控制部331,并将计算结果得出的坐标信息运用于粗动作管理部332。

[0037]

(步骤s3)图3显示上述步骤s2的粗动作管理结束时的情况,图3左侧是对象物obj的整体图,图3右侧是高帧率摄像头21a拍摄的图像数据im。在作业部位op和切割工具ct的尖端位置tp之间产生距离d的位置偏差。由所述高帧率摄像头21a(第1传感部21)拍摄的图像信息通过通信部31输入至计算控制部331,由计算控制部331计算出坐标位置偏差量信息。

[0038]

(步骤s4)在上述步骤s3中获取的坐标位置偏差信息被传送至校正驱动部333。校正驱动部333对高速二维致动器22a(对象物作用部22)实施坐标位置校正移动控制,以使切割工具ct的尖端位置tp来到作业部位op。由此,作业部位op和切割工具ct的尖端位置tp可以高精度地接近至高帧率摄像头21a(第1传感部21)和高速二维致动器22a(对象物作用部22)的分辨率范围内。

[0039]

(步骤s5)机器人2对对象物obj实施作业。[单次作业结束]

[0040]

2.2连续作业控制流程以下是机器人系统1对对象物obj执行连续作业时的控制流程。控制流程图可参考图5。

[0041]

[连续作业开始](步骤s1)将对象物obj配置于机器人2的可作业区域。以下将参考图3进行说明。图3左侧显示了连续校正动作时的图像信息的示例。图3左侧的虚线是线状的连续作业指定位置rt1。首先,在连续作业指定位置rt1上开始作业的位置被设定为连续作业开始点st,对象物obj被设置于相对于连续作业开始点st的机器人可作业区域。此时的位置精度在后续处理中,和单次作业相同,只要是对象物obj上的连续作业开始点st和对象物作用部22的作用点(切割工具ct的尖端)tp(目标部位)存在于第1传感部21(高帧率摄像头21a)的视野内,且在对象物作用部22(高速二维致动器22a)的校正动作允许范围内即可。和单次作业一样,在只需定位的情况下,无需准备夹具来固定高精度制作的对象物obj。

[0042]

(步骤s2)粗动作管理部332将对象物作用部22从对象物obj上的连续作业指定位置rt1上的连续作业开始点st开始向各个作业的连续作业结束点en方向移动至由各个作业所更新的作业部位op附近。此时,作业部位op可以将预先存储在存储部32中的各个对象物相关的连

续作业指定位置rt1上的每次作业分别更新的作业部位op坐标位置信息输入至粗动作管理部332来使用。或者,作为第2传感部,和单次动作相同,可以将从一般摄像头获取的图像信息输入至计算控制部331,并将计算结果得出的坐标信息运用于粗动作管理部332。连续作业指定位置rt1可以由作业者通过涂敷标记等方式明确表示,或者在对象物obj中存在多个对象物等情况下,如果可以定义边界线作为连续作业指定位置rt1,也可以通过所述边界线识别图像来使用。图3左侧的控制轨迹rt2中显示了粗动作管理部332执行控制的轨迹。重要的是,对于连续作业指定位置rt1的粗动作管理部的控制轨迹rt2的距离在第1传感部21(高帧率摄像头21a)的视野内,并且在对象物作用部22的校正动作范围内。

[0043]

(步骤s3)在连续动作中,每次作业的坐标位置偏差测量和校正作业与单次作业相同。图3显示了在每次上述步骤s2的粗动作管理结束时的情况,是图3右侧的高帧率摄像头21a拍摄的图像数据im。在作业部位op和切割工具ct的尖端位置tp之间产生着位置偏差(距离d)。所述由高帧率摄像头21a(第1传感部21)捕捉到的图像信息通过通信部31输入至计算控制部331,由计算控制部331计算出坐标位置偏差量信息。

[0044]

(步骤s4)在上述步骤s3中获得的坐标位置偏差信息被传送至校正驱动部333。校正驱动部333对高速二维致动器22a(对象物作用部22)实施坐标位置校正移动控制,以使切割工具ct的尖端位置tp来到作业部位op。由此,和单次作业相同,作业部位op和切割工具ct的尖端位置tp可以高精度地接近至高帧率摄像头21a(第1传感部21)和高速二维致动器22a(对象物作用部22)的分辨率范围内。

[0045]

(步骤s5)与机器人2对对象物obj实施作业的单次作业相同。

[0046]

(步骤s6)此步骤判断连续作业是否结束。这可以通过预先存储在存储部32中的各个对象物分别的连续作业指定位置rt1上的所有作业是否已经结束来判断。或者,如果使用一般的摄像头作为第2传感部,可以通过例如到达标记的作业指示线的终点等来判断。如果连续作业没有结束,则返回步骤s2继续作业。[连续作业结束]

[0047]

2.3效果通过实施上述各种控制方法,即使是在对象物obj形状各异的情况下,也可以实高精度地控制机器人2,而无需准备夹具来固定对象物obj。当一系列的连续作业结束时,便退出循环。

[0048]

3.变形例在第3节中,将对本实施例相关的变形例进行说明。换句话说,也可通过以下的各种方式来进一步实施本实施例的机器人系统1。

[0049]

[三维坐标位置偏差校正动作]图6显示了三维位置偏差校正动作实施例的结构图。在图6中本体20没有显示。高速三维致动器22b构成为可在三维坐标上的x轴、y轴和z轴上分别移动,并且在高速三维致动器22b的尖端上作为示例配置有切割工具ct。在图6中,虽然为了切割机器人系统的作业

内容而配置了切割工具ct,但根据所述机器人系统1的作业内容,可以酌情更换成涂敷工具或激光发射部等等。

[0050]

作为第1传感部21的示例,配置有2个高帧率摄像头21a和21b。如果通过使用两个或多个光学摄像头分别从不同角度获取对象物obj的图像信息,则可以通过计算控制部331的计算来明确对象物obj上作业部位op的三维坐标。即使在三维测量中,对各个高帧率摄像头21a、21b的要求也与第1、2节中描述的面向二维高帧率摄像头21a的要求相同,为了达到高速和高精度配位的目的,优选为帧率(拍摄率)在100fps或更高,在500fps或更高则更为理想。具体示例将作省略。虽然高帧率摄像头21a和21b可以固定在俯瞰对象物obj整体的位置上,但与二维校正的情况一样,通过与对象物作用部22(目标部位)机械联动可以始终跟随作业部位op从而获得高精度的放大图像信息。总而言之,需要注意高帧率摄像头21a和21b将偏差量作为三维坐标信息来测量,而校正驱动部333执行三维坐标的校正动作。

[0051]

如图6所示,如果提供能够进行空间三维坐标测量的第1传感部21和能够进行三维校正移动的对象物作用部22,就可以实现带有三维坐标位置偏差校正的机器人系统1。在这种情况下,可以直接沿用第2节中说明的控制流程。

[0052]

[使用在线校正的连续作业]在2.2所述的连续作业控制流程中,由粗动作管理部332使用的连续作业指定位置rt1被预先存储在存储部32中,或采用使用来自第2传感部(如一般摄像头等)的信息的方法。在此,将对根据由第1传感部21特定的作业部位坐标位置来更新粗动作管理部332使用的移动信息的实施例的控制流程进行说明。对象物作用部22(目标部位)和第1传感部21的结构图见图2,图像信息见图3,控制流程图见图7。[连续作业开始](步骤s1)将对象物obj配置于机器人2的可作业区域。由于和2.2的连续作业相同,在此省略说明。

[0053]

(步骤s2)粗动作管理部332将对象物作用部22从对象物obj上的连续作业指定位置rt1上的连续作业开始点st开始向各个作业的连续作业结束点en方向移动至由各个作业所更新的作业部位op附近。此时的移动信息可以如之后在步骤s8中所述,使用由第1传感部21特定的作业部位op信息来更新。和2.2一样,连续作业指定位置rt1可以由作业者通过涂敷标记等方式明确指表示,或者在对象物obj中存在多个对象物等情况下,如果可以定义边界线作为连续作业指定位置rt1,则可以通过所述边界线识别图像来使用。

[0054]

(步骤s3)连续作业内各作业时间的坐标位置偏差测量和校正作业与2.1单项作业和2.2连续作业相同,在此省略说明。在后述的步骤s7、步骤s8中将使用由高帧率摄像头21a(第1传感部21)特定的作业部位op存在于图3中的图像数据im中何处的信息。

[0055]

(步骤s4)在上述步骤s3中获得的坐标位置偏差信息被传送到校正驱动部333,并对对象物作用部22实施坐标位置校正移动控制的流程与2.1单次作业和2.2连续作业相同,在此省略说明。

[0056]

(步骤s5)机器人2以与2.1单次作业和2.2连续作业相同的方式对对象物obj实施作业。

[0057]

(步骤s6)此步骤判断预先存储在存储部32中的连续作业的所有过程是否已经结束。如果连续作业尚未结束,则进入步骤s7继续作业。

[0058]

(步骤s7)在步骤s3中根据由高帧率摄像头21a(第1传感部21)特定的作业部位op是否位于图像数据im的允许范围内来判断是否更新粗动作管理部332使用的移动信息。具体而言,例如假设当前的作业部位op在图像数据im的中心附近,且如果可以推测下次的作业部位与切割工具ct(对象物作用部22)的尖端位置tp之间的距离d的位置偏差小至校正驱动部333可以处理的范围内,则在等于或小于允许范围的当前位置继续作业并回到步骤s2。若判断为超出允许范围的话,则进入步骤s8。需要注意的是,也可以将作为阈值的允许范围设定为0且始终进入步骤s8。

[0059]

(步骤s8)此步骤根据高帧率摄像头21a(第1传感部21)特定的作业部位op信息来更新在粗动作管理部332中使用的移动信息。具体而言,例如当作业部位op在图像数据im内从中心向上方偏移时,可以通过使机器人2向上方移动来使作业部位op向中心方向靠近。这样的计算由计算控制部331来执行,且更新粗动作管理部332使用的移动信息,并回到步骤s2继续连续作业。

[0060]

此时,如果在高速二维致动器22a(对象物作用部22)中有如编码器等测量实际移动距离的手段,那么计算时也可以考虑到在对象物作用部22中测量的所述实际移动距离信息。[连续作业结束]

[0061]

[利用人工智能进行准确且高效的产品加工]通过在本实施例所涉及的机器人系统1中加入人工智能(artificial intelligence:ai)领域中被积极研究的机器学习,可有望实现准确且高效的产品加工。如【解决问题所需的手段】中所述,机器人系统1尤其适用于定制或多品种小批量生产对象物obj的情况。在定制或多品种小批量生产的产品中,即使具体的形状或尺寸多种多样,在用途、材质、形状、尺寸等产品的属性方面有许多部分与以往产品相同。因此,可以通过机器学习来掌握由机器人系统1加工的物品的属性,使加工过程中或将来的加工更加准确和高效。

[0062]

例如,作为机器学习的一个示例,可以采用神经网络。图8是神经网络的概要图。由各种参数定义的输入信号被输入到第1层l1。在此输入信号是待加工物品的属性(例如,包括用途、材料、形状、尺寸、加工过程等信息)。此外,已知这些属性的以往加工数据被积累为预先学习数据。特别优选为通过将学习数据上传到云服务器来共享。输入信号从第1层l1的计算节点n_11至n_13分别输出到第2层l2的计算节点n_21至n_25。此时,从计算节点n_11至n_13输出的值乘以各个计算节点n之间设定的权重w,然后将这些值输入到计算节点n_21至n_25。

[0063]

计算节点n_21至n_25将来自计算节点n_11至n_13的输入值相加,并将这些值(或通过向这些值加算预定的偏置值得到的值)输入预定的激活函数。随后,激活函数的输出值

被传送到计算节点n_31,也就是下个节点。此时,将计算节点n_21至n_25和计算节点n_31之间设定的权重w乘以所述输出值得到的值输入到计算节点n_31。计算节点n_31将输入值相加,并将总值作为输出信号输出。此时,计算节点n_31可以将输入值相加,将偏置值与总值相加得到的值输入到激活函数中,并将其输出值作为输出信号输出。这样一来,待加工对象物obj的加工计划数据被优化并输出。此外,这种加工计划数据用于例如粗动作管理部332决定粗动作。

[0064]

图9显示了一个使用人工智能(ai)的高级智能化机器人系统的概念图。在图9的下部中,即使是低级别的智能化(low

‑

levelintelligence),与传统的教学和再生方法以及现有的基于模型的反馈控制方法相比,本实施例所提出的方法可以实现高速度(speed)、高绝对精度(absolute accuracy)和高灵活性(适应性)(flexibility)。

[0065]

此外,通过利用人工智能(ai),有可能发展到中级智能化(middle

‑

levelintelligence)或高级智能化(high

‑

level intelligence),也可在工业(industrial)4.0中进行任务管理。

[0066]

[预先追踪作业位置的控制方法]在第2节中,对机器人2在具有对象物作用部22的状态下校正对象物作用部22的位置并执行规定的作业的情况进行了说明。另一方面,在对象物作用部22的重量较大等情况下,有可能希望在机器人系统1的正式作业之前高精度地掌握执行作业的目标部位的位置信息,并在短时间内执行机器人系统1的正式作业。

[0067]

即使在这种情况下,也可从图1中的机器人2上暂时移除对象物作用部22,并利用第1传感部21来特定目标部位的高精度位置信息。在连续正式作业的情况下,控制流程如图10所示。对象物作用部22和第1传感部21的结构图见图2,图像信息见图3。

[0068]

[作业开始]

[0069]

(步骤s1)在将对象物作用部22从机器人2上移除的状态下,将对象物obj配置于机器人的可作业区域。此时,图3左侧的连续作业指定位置rt1上的连续作业开始点st被设置于第1传感部21(高帧率摄像头21a)的视野内。这时因为对象物作用部22被移除,对象物作用部22的作用点tp不存在,因此无需注意。

[0070]

(步骤s2)在此,图3中的rt1被设定为正式作业的目标部位。粗动作管理部332从对象物obj上的连续作业指定位置rt1上的连续作业开始点st附近启动第1传感部21向连续作业结束点en附近的方向前进。在此,连续作业指定位置rt1可以利用事先存储在存储部32中的信息。或者,也可采用粗动作管理部332利用作为第2传感部的一般摄像头所获得的图像信息输入到计算控制部331并进行计算结果所获得的坐标信息的方法。连续作业指定位置rt1可以由作业者通过涂敷标记等方法来明确表示,或者在对象物obj内存在多个对象物等情况下,如果可以定义边界线作为连续作业指定位置rt1,则可以利用所述边界线来识别图像来使用,这与第2节所述的连续作业控制流程相同。

[0071]

(步骤s3)从高帧率摄像头21a(第1传感部21)拍摄的图像数据im获得目标部位的高精度位置信息。图像数据im通过通信部31被输入到计算控制部331,由计算控制部331计算来自图

像数据中心部的坐标位置偏差量信息,通过粗动作管理部332与移动量相结合成为目标部位的高精度位置信息。

[0072]

(步骤s4)在步骤s3计算出的高精度位置信息被存储在存储部32中。

[0073]

(步骤s5)此步骤判断连续作业指定位置整体的测量是否结束。如果已结束,则进入步骤s6,如果还没结束就回到步骤s2继续测量。

[0074]

(步骤s6)将切割工具ct(对象物作用部22)安装在机器人2上以执行作业。此时,根据存储在存储部32中的高精度位置信息,在移动切割工具ct的尖端位置tp的同时进行连续作业。由于事先存储有高精度位置信息,所以在作业中无需进行反馈控制。[作业结束]

[0075]

4.总结如上所述,根据本实施例,在机器人系统1中,即使是在对象物obj形状各异的情况下,也能实施高精度作业而无需准备与对象物obj相对应的夹具。

[0076]

所述机器人系统1具备机器人2,以及控制所述机器人2的控制装置3,所述机器人2具备第1传感部21,所述第1传感部21构成为可在第1动作频率下测量作业部位op和目标部位之间的坐标位置的偏差量的距离d或是因为所述偏差量而变化的物理量,在此所述偏差量根据具有不同形状的多种对象物obj来分别定义,所述控制装置3具备粗动作管理部332、计算控制部331、以及校正驱动部333,所述粗动作管理部332构成为可在第2动作频率下使所述对象物作用部22移动至所述对象物obj附近,所述计算控制部331构成为可在第3动作频率下生成校正作为所述偏差量的距离d的控制信号,以使所述对象物作用部靠近所述作业部位op,所述校正驱动部333构成为可根据所述控制信号实施校正动作,所述校正动作是指使所述对象物作用部22与所述作业部位op位置对齐,在此,所述第2动作频率是指小于或等于所述第1和第3动作频率的1/2的频率。

[0077]

在机器人系统1中,即使对象物obj形状各异,也可以实施机器人2的控制装置3来进行高精度作业而无需准备与对象物obj相对应的夹具。

[0078]

所述机器人2的控制装置3,其特征在于:所述机器人2具有在第1动作频率下动作的第1传感部21,所述第1传感部21构成为可测量作业部位op和目标部位之间的坐标位置的偏差量的距离d或是因为所述偏差量而变化的物理量,在此所述偏差量根据具有不同形状的多种对象物obj来分别定义,所述控制装置3具备粗动作管理部332、计算控制部331、以及校正驱动部333,所述粗动作管理部332构成为可在第2动作频率下使目标部位(所述对象物作用部22)移动至所述对象物obj附近,所述计算控制部331构成为可在第3动作频率下生成校正作为所述偏差量的距离d的控制信号,以使所述对象物作用部22靠近所述作业部位op,所述校正驱动部333构成为可根据所述控制信号实施校正动作,所述校正动作是指使所述目标部位(所述对象物作用部22)与所述作业部位op位置对齐,在此,所述第2动作频率是指小于或等于所述第1和第3动作频率的1/2的频率。

[0079]

在机器人系统1中,即使是在对象物obj形状各异的情况下,也可以作为机器人2的控制装置3来实施或是作为使机器人系统1作为硬件来实施的软件通过程序来实施,以达到

在不准备与对象物obj相对应的夹具的情况下也能进行高精度作业。所述程序可以作为由计算机读取的非暂时存储介质(non

‑

transitory computer readable medium)进行提供,也可以由外部服务器下载提供,还可以由外部计算机启动该程序,在客户终端上执行能够实现各个功能的所谓云计算。

[0080]

所述机器人2的控制程序,其特征在于:所述机器人2具有在第1动作频率下动作的第1传感部21,所述第1传感部21构成为可测量作业部位op和目标部位之间的坐标位置的偏差量的距离d或是因为所述偏差量而变化的物理量,在此所述偏差量根据具有不同形状的多种对象物obj来分别定义,所述控制程序使计算机执行粗动作管理功能、计算控制功能、以及校正驱动功能,所述粗动作管理功能在第2动作频率下使目标部位(所述对象物作用不22)移动至所述对象物obj附近,所述计算控制功能在第3动作频率下生成校正所述偏差量的距离d的控制信号,以使目标部位(所述对象物作用部22)靠近所述作业部位op,所述校正驱动功能根据所述控制信号实施校正动作,所述校正动作是指使目标部位(所述对象物作用部22)与所述作业部位op位置对齐,在此,所述第2动作频率是指小于或等于所述第1和第3动作频率的1/2的频率。

[0081]

最后,虽已对本发明所涉及的种种实施例进行了说明,但这些实施例仅作为示例提出,并不用以限制本发明的范围。相关新实施例还可通过其他各种方式来实施,凡是在本发明的精神和原则内所作的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。相关实施例或变形例不仅应包含在本发明的范围或主旨中,还应包含在权利要求范围所记载的发明及其均等范围之内。符号简单说明

[0082]

1:机器人系统2:机器人3:控制装置20:本体21:第1传感部21a:高帧率摄像头21b:高帧率摄像头22:对象物作用部22a:高速二维致动器22b:高速三维致动器30:通信总线31:通信部32:存储部33:控制部331:计算控制部332:粗动作管理部333:校正驱动部ct:切割工具im:图像数据

obj:对象物op:作业部位rt1:连续作业指定位置rt2:控制轨迹tp:尖端位置d:距离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1