T型执行器、机械臂及机器人的制作方法

t型执行器、机械臂及机器人

技术领域

1.本实用新型实施例涉及执行器技术领域,特别涉及一种t型执行器、机械臂及机器人。

背景技术:

2.随着智能机器人技术的不断发展,机器人涉及得分领域越来越广泛,在某些领域要求机器人能够完成更多的动作,因此要求机器人有较高的自由度,例如工业机器人、医疗机器人以及仿生机器人等。

3.现有的执行器一般在其顶部端面上设置输出部件来输出转矩,该输出部件的转动轴线也就是执行器整体的中心轴线,这种执行器适合于驱使活动部件绕其中心轴线转动。然而,在腰身、头部、手臂具有多个活动关节的仿生机器人中,手臂等活动部件不仅有自转动作,更有摆动等动作,例如肩关节处手臂的上抬张开与下合,现有执行器难以用于这些关节位置处进行驱动,或者需要配合复杂的连接结构才能实现驱动。

技术实现要素:

4.本实用新型实施方式的目的在于提供一种t型执行器,紧凑小巧,并且能满足关节处转向输出转向的灵活使用。

5.为解决上述技术问题,本实用新型的实施方式提供了一种t型执行器,包括驱动模块及传动模块,所述驱动模块包括绕竖向轴线转动的主驱动件;所述传动模块包括主壳体,所述主壳体的一端固定于所述驱动模块,另一端的一侧具有第一安装位;所述传动模块还包括绕横向轴线转动安装于所述主壳体的主传动件、输出件、以及传动连接于所述主传动件与输出件之间的传动组件;其中,所述主传动件与所述主驱动件传动连接,所述输出件设于所述第一安装位。

6.另外,所述主壳体还具有与所述第一安装位相对设置的第二安装位,所述传动模块还包括转动安装于所述主壳体并可与所述输出件绕同一轴线转动的转动连接件,所述转动连接件设于所述第二安装位。

7.另外,所述主壳体包括固定端与连接端,所述固定端与所述驱动模块固定,所述连接端的横向宽度小于所述固定端的横向宽度从而于所述连接端的两侧形成位于所述固定端之上的所述第一安装位与第二安装位。

8.另外,所述驱动模块的上端具有开口,所述主驱动件从所述开口露出,所述主传动件沿竖向插接于所述主驱动件以与所述主驱动件传动连接;所述主壳体拆离所述驱动模块时所述主传动件沿竖向与所述主驱动件分离。

9.另外,所述t型执行器还包括若干顶丝,所述顶丝连接所述驱动模块与所述主壳体,以使所述驱动模块与所述主壳体竖向锁紧。

10.另外,所述主传动件为齿轮;所述主传动件包括端面齿轮及与该端面齿轮同轴固定的一级太阳齿轮,所述端面齿轮与所述主驱动件啮合;所述传动组件包括行星齿轮传动

组件,所述一级太阳齿轮与所述行星齿轮传动组件啮合。

11.另外,所述主传动件还包括设置在端面齿轮及一级太阳齿轮之间的定位环台,所述传动模块还包括套设在该定位环台上的第一轴承及安装在所述主壳体内的轴承固定座;所述第一轴承通过该轴承固定座安装在主壳体内以承接所述主传动件。

12.另外,所述行星齿轮传动组件包括中间行星架与枢接在该中间行星架一侧的一级行星齿轮;所述一级行星齿轮与所述一级太阳齿轮啮合,所述主壳体的内壁设有内齿圈,所述一级行星齿轮与所述内齿圈啮合;所述中间行星架与所述输出件传动连接。

13.另外,所述行星齿轮传动组件还包括固定在所述中间行星架另一侧的二级太阳齿轮以及枢接在所述输出件上的二级行星齿轮,所述二级行星齿轮与所述二级太阳齿轮啮合,所述二级行星齿轮与所述内齿圈啮合。

14.另外,所述传动模块还包括贯穿所述主传动件、传动组件以及输出件的传动轴,所述传动轴的一端与所述输出件固定。

15.另外,所述输出件设有贯穿的中心通孔,所述传动模块上设有第一导线槽,所述驱动模块上设有第二导线槽;所述第一导线槽与所述输出件的中心通孔及所述驱动模块的第二导线槽连通;所述驱动模块包括导线端子接口,所述第一导线槽及第二导线槽用于容置连接所述导线端子接口的导线。

16.另外,所述传动模块还包括设于所述传动轴穿出所述主传动件之外一端的传动轴编码器,所述传动轴编码器包括第一磁铁以及与所述第一磁铁相对的第一芯片,其中所述第一磁铁由所述传动轴驱使转动。

17.另外,所述传动模块还包括固定在主壳体上的端盖及固定在该端盖上的轴承座;所述传动轴穿过主传动件后的端部外周固定有第一计数齿轮;所述端盖上安装有与所述第一计数齿轮啮合的第二计数齿轮;所述第一磁铁安装在第二计数齿轮中心,所述第一芯片安装在轴承座上。

18.另外,所述驱动模块包括电机安装主体、固定在所述电机安装主体内的电机以及安装在所述安装主体中的抱闸及抱闸锁定片,所述抱闸锁定片与所述电机的电机轴固定连接,通过抱闸对抱闸锁定片的作用以限制所述电机轴的转动。

19.另外,所述驱动模块还包括驱动板与电机轴编码器,所述电机轴编码器包括固定于所述电机轴末端的第二磁铁以及固定于所述驱动板并与所述第二磁铁相对的第二芯片。

20.本实用新型还提供一种机械臂,包括上述t型执行器。

21.本实用新型还提供一种机器人,包括上述机械臂。

22.本实用新型实施方式的t型执行器中,主传动件、传动组件以及输出件在主壳体中横向布局,主驱动件的绕竖向轴线的转动通过主传动件的换向传动后经过传动组件传递给输出件,实现横向转动输出,因此动力的输出与输入呈现t形的布局。机器人手臂等活动部件通过固定至第一安装位而受输出件的驱使活动,这种执行器的结构布局在力学性能上比传统执行器更适合于在机器人肩部关节等位置驱使手臂等活动部件的开合摆动,能够灵活运用于仿生机器人中以解决现有技术的不足。

附图说明

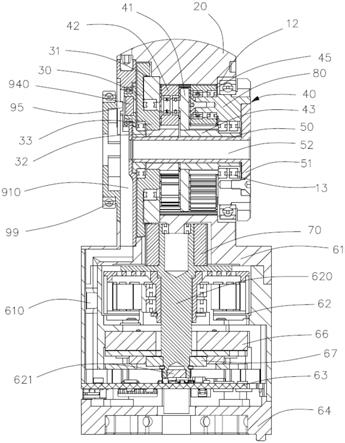

23.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说

明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

24.图1为本实用新型的一实施例的t型执行器的立体示意图;

25.图2为图1的t型执行器另一角度的立体示意图,其中隐藏了导线盖板以显示出第二导线槽;

26.图3为图1的t型执行器以同时穿过传动模块的输出件及驱动模块的电机轴的竖直平面为剖面的剖视图;

27.图4为图2的t型执行器的立体分解图;

28.图5为图4的t型执行器的传动模块的立体分解图;

29.图6为图4的t型执行器的驱动模块的立体分解图;

30.图7为图2的t型执行器的另一个角度隐藏了主壳体及电机安装主体的部分组装示意图;

31.图8为图7的t型执行器的主驱动件、主传动件及部分行星齿轮传动组件的组装示意图;

32.图9为图2的t型执行器的立体示意图,其中隐藏了传动模块的主壳体、端盖及轴承座。

具体实施方式

33.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

34.本实用新型的一实施方式涉及一种t型执行器,本实施方式的核心在于,包括驱动模块及传动模块,所述驱动模块包括绕竖向轴线转动的主驱动件;所述传动模块包括主壳体,所述主壳体的一端固定于所述驱动模块,另一端的一侧具有第一安装位;所述传动模块还包括绕横向轴线转动安装于所述主壳体的主传动件、输出件、以及传动连接于所述主传动件与输出件之间的传动组件;其中,所述主传动件与所述主驱动件传动连接,所述输出件设于所述第一安装位。需说明的是,本t型执行器中的“t”并非限定执行器的外形为t形状,而是指执行器中主驱动件的转动轴线与主传动件的转动轴线呈t形布局。本实用新型的t型执行器中,主传动件、传动组件以及输出件在主壳体中横向布局,主驱动件的绕竖向轴线的转动通过主传动件的换向传动后经过传动组件传递给输出件,实现横向转动输出,因此动力的输出与输入呈现t形的布局。本实用新型还保护一种机械臂及机器人,该机械臂包括上述t型执行器;该机器人包括所述机械臂。

35.下面对本实施方式的t型执行器的实现细节进行具体的说明,以下内容仅为方便理解提供的实现细节,并非实施本方案的必须。

36.请参考图1至图9,为本实用新型的一实施例的t型执行器,用于机器人上,尤其是智能机器人如工业机器人、医疗机器人以及仿生机器人等等。在本实施例中,该t型执行器为电动执行器。该t型执行器包括传动模块10及驱动模块60;该t型执行器还包括若干顶丝

90,所述顶丝90用于连接传动模块10及驱动模块60,以使传动模块10及驱动模块60锁紧。驱动模块60包括绕竖向轴线转动的主驱动件70,通过主驱动件70与传动模块10传动连接。

37.请参阅图1至图3,传动模块10包括主壳体20、绕横向轴线转动安装于所述主壳体20的主传动件30、输出件80、以及传动连接于主传动件30与输出件80之间的传动组件40。在本实施例中,传动模块10还包括贯穿所述主传动件30、传动组件40以及输出件80的传动轴50,所述传动轴50的一端与所述输出件40固定连接。所述传动轴50设有中心通孔52以供导线穿过。所述主传动件30与所述主驱动件70传动连接。所述传动模块10还包括转动安装于所述主壳体20并与所述输出件80同轴设置的转动连接件99。

38.主壳体20包括固定端23与连接端(图未标),固定端23与驱动模块60固定;连接端的两侧形成位于固定端23之上的第一安装位21与第二安装位22(如图5所示);第一安装位21与第二安装位22相对设置;所述输出件80设于第一安装位21;所述转动连接件99设于所述第二安装位22。在本实施例中,所述连接端的横向宽度小于所述固定端23的横向宽度从而于所述连接端的两侧形成位于所述固定端23之上的所述第一安装位21与第二安装位22。所述传动组件40安装于主壳体20内。

39.所述主传动件30、传动组件40以及输出件80在主壳体20中横向布局,主驱动件70的绕竖向轴线的转动通过主传动件30的换向传动后经过传动组件40传递给输出件80,实现横向转动输出,因此动力的输出与输入呈现t形的布局。机器人手臂等活动部件通过固定至第一安装位21而受输出件80的驱使活动,这种执行器的结构布局在力学性能上比传统执行器更适合于在机器人肩部关节等位置驱使手臂等活动部件的开合摆动,能够灵活运用于仿生机器人中以解决现有技术的不足。

40.请一并参阅图4至图6,本实施例中,主壳体20呈t型设置,即所述第一安装位21、第二安装位22及固定端23呈t型分布设置。主壳体20的内部呈中空设置,主壳体20的中空内部分别连通第二安装位22、第一安装位21及固定端23。进一步地,第二安装位22的中心轴线与第一安装位21的中心轴线对齐,固定端23的中心轴线与第二安装位22及第一安装位21的中心轴线垂直设置。主壳体20的内壁设有内齿圈,以对应啮合所述行星齿轮传动组件40。另外,主传动件30与所述第二安装位22枢接;输出件80与第一安装位21枢接。

41.主传动件30在本实施例中为齿轮;主传动件30包括端面齿轮31及与该端面齿轮31同轴固定的一级太阳齿轮32,所述端面齿轮31与所述主驱动件70啮合;所述一级太阳齿轮32与所述传动组件40传动连接。具体地,端面齿轮31设置在主传动件30朝向主壳体20的一面的周缘部分。一级太阳齿轮32自所述主传动件30的中心朝向传动组件40延伸;在本实施例中,一级太阳齿轮32呈中空贯穿设置。主传动件30还包括设置在端面齿轮31及一级太阳齿轮32之间的定位环台33;传动模块10还包括套设在该定位环台33上的第一轴承11及安装在所述主壳体20内的轴承固定座25,所述第一轴承11通过该轴承固定座25安装在主壳体20内以承接所述主传动件30。在本实施例中,主传动件30沿轴心方向呈中空设置,以供所述传动轴50穿设。

42.在本实施例中,传动模块10还包括固定在主壳体20的第二安装位22上的端盖91及固定在该端盖91上的轴承座92。该端盖91盖设在主传动件30上。该端盖91上设有第一导线槽910,该第一导线槽910的两端分别连通传动轴50的中心通孔52及驱动模块60,以安装导线。轴承座92的外侧安装所述转动连接件99。具体地,如图3所示,第一导线槽910设置在端

盖91的内部,包括位于端盖91中心部分的连接口及下端的连接口,从而通过中心部分的连接口连通传动轴50的中心通孔52。

43.请一并参阅图9,在本实施例中,传动轴50靠近主传动件30的一端通过轴承与主传动件30枢接。传动轴50穿过主传动件30后的端部固定有第一计数齿轮93,端盖91上安装有与第一计数齿轮93啮合的第二计数齿轮94,第二计数齿轮94的中心设有第一磁铁940。具体地,第二计数齿轮94通过轴承与端盖91枢接;传动模块10还包括传动轴编码器,传动轴编码器包括安装在第二计数齿轮94中心的所述第一磁铁940及安装在轴承座92上的第一芯片95,通过第一芯片95检测第二计数齿轮94的转动次数,从而检测出传动轴50的转动次数。可以理解地,在本实施例中,第一计数齿轮93与第二计数齿轮94的传动比为1:1。

44.可以理解地,由于传动轴50为中空结构且内部的中心通孔52为走线所用,因此第一磁铁940难以直接设置在传动轴50的端面上,故而将第一磁铁940偏置并通过两个计数齿轮来将传动轴50的转动传递至第一磁铁940。当然,此种设置方式也并非唯一,也可将磁性件做成磁圈并直接套设在传动轴50末端周面上,并使第一芯片95错开传动轴50的开口与磁圈的部分相对。

45.请一并参阅图7及图8,行星齿轮传动组件40包括中间行星架41、枢接在该中间行星架41一侧的一级行星齿轮42、与中间行星架41的另一侧固定连接的二级太阳齿轮43;所述一级行星齿轮41与一级太阳齿轮32啮合。所述主壳体20的内壁设有内齿圈,所述一级行星齿轮42与所述内齿圈啮合;所述中间行星架41与所述输出件80传动连接。

46.进一步地,一级行星齿轮42的数量为五个,圆周分布并分别枢接在中间行星架41上,各一级行星齿轮42与一级太阳齿轮32啮合的同时,也与主壳体20的内齿圈啮合,以保持一级行星齿轮42的稳定运转。一级行星齿轮42围绕并啮合在一级太阳齿轮32周围;当主驱动件70转动,带动主传动件30转动时,一级太阳齿轮32转动并利用啮合关系驱使一级行星齿轮42自转,而由于与主壳体20的内齿圈啮合,一级行星齿轮42在自转的同时也会沿主壳体20的内齿圈移动,即绕一级太阳齿轮32公转,这一公转就带动了中间行星架41转动,从而驱动二级太阳齿轮43转动。

47.行星齿轮传动组件40还包括枢接在该输出件80上的二级行星齿轮45。所述二级行星齿轮45与所述二级太阳齿轮43啮合,所述二级行星齿轮45与所述内齿圈啮合。在本实施例中,二级行星齿轮45的数量为五个,二级行星齿轮45圆周分布并分别枢接在输出件80上。二级行星齿轮45围绕并啮合在二级太阳齿轮43的周围,各二级行星齿轮45与二级太阳齿轮43啮合的同时,也与主壳体20的内齿圈啮合。二级太阳齿轮43转动时,通过啮合关系驱使二级行星齿轮45自转动,而二级行星齿轮45通过又通过与内齿圈的啮合关系实现绕二级太阳齿轮43的公转,通过多个二级行星齿轮45的公转带动输出件80转动。

48.进一步地,所述二级太阳齿轮43上套设有轴承安装套,所述传动模块10还包括设置在该输出件80的外壁与所述齿圈主体20之间的第二轴承12,以及设置在该输出件80的内壁与所述轴承安装套之间的第三轴承13。通过在输出件80的内壁和外壁设置双轴承结构,可减小输出件80的轴向窜动。

49.传动轴50与输出件80固定连接。具体地,传动轴50靠近第一安装位21的一端周面径向向外延伸有固定盘51,该固定盘51通过卡接或者螺纹连接的方式与输出件80固定。中心通孔52靠近第二安装位22的位置连通第一导线槽910,中心通孔52靠近第一安装位21的

位置用于与其它的执行器连接,避免了导线从外部连接,使导线缠绕或者破损的问题。

50.请再次参阅图6,所述驱动模块60的上端具有开口,所述主驱动件70从所述开口露出,所述主传动件30沿竖向插接于所述主驱动件70以与所述主驱动件70传动连接;所述主壳体30拆离所述驱动模块60时所述主传动件30沿竖向与所述主驱动件70分离。

51.所述驱动模块60包括电机安装主体61、固定在电机安装主体61内的电机62、及固定在电机安装主体61底部的驱动板63;所述电机安装主体61上设有第二导线槽610,该第二导线槽610与第一导线槽910的下端的连接口连通。换言之,所述第一导线槽910与传动轴50的中心通孔52及驱动模块60的第二导线槽610连通。具体地,第二导线槽610分别连通至电机62及驱动板63的导线端子接口(图未标);即所述第二导线槽610用于容置分别连接电机62及驱动板63的导线。驱动模块60还包括电机尾盖64及导线盖板65,电机尾盖64安装在电机安装主体61的底部并对驱动板63进行保护。导线盖板65对应安装盖设在第二导线槽610上。在本实施例中,第二导线槽610包括交错连通的竖向部分及横向部分,导线端子接口分别外漏在第二导线槽610内,以供导线连接导线端子接口后埋设在第二导线槽610中。第二导线槽610的横向部分连接在若干竖向部分之间,而若干竖向部分则分别有导线端子接口外露于其中。

52.所述驱动模块60还包括电机轴编码器;电机62包括电机轴620,该电机轴620贯穿电机62。所述电机轴编码器包括固定于所述电机轴620末端的第二磁铁621以及固定于所述驱动板63并与所述第二磁铁621相对的第二芯片;电机轴620靠近传动模块10的一端安装所述主驱动件70,所述电机轴620的另一端固定有所述第二磁铁621并靠近驱动板63设置,以供驱动板63上的第二芯片记录电机轴620转动的圈数。具体地,电机轴编码器通过记录第二磁铁621转动使磁场改变的次数,从而记录电机62转动的圈数。

53.驱动模块60还包括安装在电机安装主体61内的抱闸66及抱闸锁定片67,抱闸锁定片67与电机轴620固定连接,通过抱闸66对抱闸锁定片67的作用以限制电机轴620的转动。具体地,电机轴620穿过电机62及抱闸66后轴体尾部与抱闸锁定片67固定,通过卡簧将抱闸锁定片67轴向限制在抱闸66中。抱闸包括一摩擦片,抱闸锁定片67与摩擦片周向定位实现同步转动或止动。当抱闸66通电时,摩擦片被放开因而电机轴620可以自由转动,当抱闸66断电时,抱闸66内部磁力消失而将摩擦片夹持并施加摩擦力,限制抱闸锁定片67的转动从而限制住电机轴620的转动。

54.所述t型执行器还包括若干顶丝90,顶丝90连接电机安装主体61与所述主壳体20,以使电机安装主体61与主壳体20锁紧。具体地,电机安装主体61与所述主壳体20轴向配合,通过顶丝90锁紧,通过拆卸顶丝90,可以快速的更换传动模块10。

55.本实用新型t型执行器,通过驱动模块的主驱动件70与主壳体20、主传动件30、行星齿轮传动组件40及输出件80的紧密配合,紧凑小巧。而传动轴50的中心通孔52贯穿主传动件30、行星齿轮传动组件40及输出件80,并通过第一导线槽910及驱动模块60的第二导线槽610连通,方便导线分别连接驱动模块60上的导线端子接口及外部的执行器,避免了导线出现缠绕或者破损的问题。

56.本实用新型的主驱动件70与主传动件30啮合,实现减速比为2.75的减速;而主传动件30与中间行星架41、中间行星架41与输出件80的传动比均为4:1,因此主驱动件70最终传递至输出件80及传动轴50的减速比为2.75

×4×

4=80;从而实现了较大的减速,达到柔

性执行的需求。

57.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1