一种抵钉座加工过程中电极铜料的自动分中装置的制作方法

1.本实用新型属于医疗器械中的抵钉座技术领域,具体涉及一种抵钉座加工过程中的电极铜料自动分中装置。

背景技术:

2.随着医疗领域的不断发展,抵钉座作为吻合器的重要组成部分,具有越来越广泛的应用。为确保抵钉座产品的产品精度,在其加工过程中会采用电极加工技术,电极加工前通常需要将电极铜料固定于夹具中,并根据需求将电极固定于夹具中心。

3.目前通常采用目测或用卡尺测量的方法进行安装,此类方法在安装电极铜料时会有较大误差产生,操作繁琐,在工件加工时易出现安装偏差,引起工件报废。因此,有必要提供一种操作简单且准确高效的用于抵钉座加工过程中电极铜料自动分中的装置。

技术实现要素:

4.本实用新型的目的是为了克服现有技术的不足,提供一种抵钉座加工过程中电极铜料的自动分中装置,操作简单且准确高效。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种抵钉座加工过程中电极铜料的自动分中装置,所述自动分中装置包括固定板,所述固定板上设有夹具固定座,所述夹具固定座上安装有夹具,所述夹具用于安装电极铜料;所述固定板上设有齿轮驱动组件,所述夹具固定座的左右两侧分别设有第一滑杆组件和第二滑杆组件,其中:

7.所述第一滑杆组件包括依次连接的第一水平杆、第一竖直杆和第一推杆,所述第二滑杆组件包括依次连接的第二水平杆、第二竖直杆和第二推杆,所述第一竖直杆和第二竖直杆的底端置于所述固定板的上表面,所述第一推杆和第二推杆位于同一直线且相邻端面的距离的中心与所述夹具的中心位于同一竖直平面;

8.所述齿轮驱动组件包括齿轮、与所述齿轮啮合且平行设置的上齿条和下齿条,所述上齿条与所述第一水平杆连接,所述下齿条与所述第二水平杆连接;所述上齿条上方设有一水平的上盖板,所述上盖板底端且位于所述上齿条前后两侧分别连接有第一支撑块和第二支撑块;所述上齿条的顶端与所述上盖板的底面贴合,所述下齿条的底端与所述固定板的上表面贴合;所述齿轮同轴连接一转轴,所述转轴的另一端同轴连接转轮。

9.本实用新型进一步设置为,所述第一支撑块和第二支撑块上分别设有第一轴孔和第二轴孔,所述第一轴孔和第二轴孔内分别设有第一轴承和第二轴承,所述转轴依次穿过所述第一轴承、齿轮和第二轴承设置。

10.本实用新型进一步设置为,所述第一轴孔和第二轴孔为阶梯孔结构,远离所述齿轮一侧的孔径小于靠近所述齿轮一侧的孔径。

11.本实用新型进一步设置为,所述上齿条和下齿条分别包括上齿条本体、上齿条座和下齿条本体、下齿条座,所述第一支撑块和第二支撑块相对面的上端和下端分别设有左

右方向贯穿的上凹槽和下凹槽,所述上凹槽和下凹槽分别与所述上齿条座和下齿条座相匹配。

12.本实用新型进一步设置为,所述转轮的周向外缘垂直连接手柄,用于方便转动所述转轮。

13.本实用新型进一步设置为,所述第一水平杆一端的上壁面设有与所述上齿条宽度一致的第一凹槽,所述上齿条置于所述第一凹槽内且通过螺钉固定连接;所述第二水平杆一端的下壁面设有与所述下齿条宽度一致的第二凹槽,所述下齿条置于所述第二凹槽内且通过螺钉固定连接。

14.本实用新型进一步设置为,所述第一水平杆和第二水平杆另一端的相对壁面上分别设有与所述第一竖直杆和第二竖直杆宽度一致的第三凹槽和第四凹槽,所述第一竖直杆和第二竖直杆分别置于所述第三凹槽和第四凹槽内且通过螺钉固定连接。

15.本实用新型进一步设置为,所述固定板上位于所述第一竖直杆和第二竖直杆下方分别设有第一条形槽和第二条形槽,所述下齿条下方设有第三条形槽和第四条形槽,所述第一条形槽、第二条形槽、第三条形槽和第四条形槽内均放置有上表面高于所述固定板上表面的耐磨块。

16.与现有技术相比,本实用新型具有如下有益效果:

17.(1)所述抵钉座加工过程中的电极铜料自动分中装置可以通过转动所述转轮带动所述第一滑杆组件和第二滑杆组件相向运动或相反运动,相向运动时由于所述第一推杆和第二推杆距离的中心与夹具的中心位于同一竖直平面,将电极铜料推动至夹具的中心实现自动分中,操作简单快捷,提高了电极铜料的分中效率,提高了工件的合格率;

18.(2)所述第一支撑块和第二支撑块的上凹槽和下凹槽的设置,提高了齿轮和上、下齿条在运动过程中的平稳性;且所述第一滑杆组件和第二滑杆组件内部以及与所述齿轮驱动组件的强化连接,进一步确保了所述第一、第二滑杆组件运动过程中的精确度,保证电极铜料的分中精度。

19.(3)所述固定板上耐磨块的设置,提高了所述固定板的耐磨性能,延长了所述分中装置的使用寿命。

附图说明

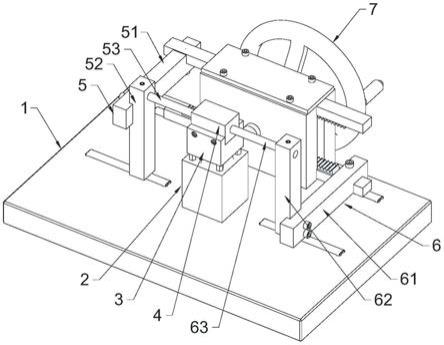

20.图1为本实用新型涉及的自动分中装置的结构示意图;

21.图2为本实用新型涉及的齿轮驱动组件的结构示意图;

22.图3为本实用新型涉及的齿轮驱动组件的爆炸图;

23.图4为本实用新型涉及的齿轮与转轴连接处的剖面图;

24.图5为本实用新型涉及的上齿条和下齿条的结构示意图;

25.图6为本实用新型涉及的齿轮驱动组件的左视图;

26.图7为本实用新型涉及的第一滑杆组件、第二滑杆组件和齿轮驱动组件的结构示意图;

27.图8为本实用新型涉及的固定板的结构示意图。

具体实施方式

28.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

29.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

31.根据图1所示,本实用新型的一种抵钉座加工过程中电极铜料自动分中装置,所述自动分中装置包括固定板1,所述固定板1上设有夹具固定座2,所述夹具固定座2上安装有u形夹具3,所述夹具3用于安装电极铜料4;所述自动分中装置用于所述电极铜料4的分中工作,即将所述电极铜料4移动至所述夹具3的中心位置,以便于后续的加工工序;所述固定板1上设有齿轮驱动组件7,所述夹具固定座2的左右两侧分别设有第一滑杆组件5和第二滑杆组件6,所述第一滑杆组件5和第二滑杆组件6在所述齿轮驱动组件7的驱动作用下可以相向运动或相反运动;其中:

32.所述第一滑杆组件5包括依次连接的第一水平杆51、第一竖直杆52和第一推杆53,所述第二滑杆组件6包括依次连接的第二水平杆61、第二竖直杆62和第二推杆63,所述第一竖直杆52和第二竖直杆62的底端置于所述固定板1的上表面,使得所述第一竖直杆52和第二竖直杆62沿着所述固定板1的上表面相向或相反运动;所述第一推杆53和第二推杆63位于同一直线且所述第一推杆53和第二推杆63相邻端面的距离的中心与所述夹具3的中心位于同一竖直平面。

33.如图2和图3所示,所述齿轮驱动组件7包括齿轮71、与所述齿轮71啮合的上齿条72和下齿条73,所述上齿条72和下齿条73平行设置,且所述上齿条72与所述第一水平杆51连接,所述下齿条73与所述第二水平杆61连接;所述上齿条72上方设有一水平的上盖板8,所述上盖板8底端且位于所述上齿条72前后两侧分别连接有第一支撑块81和第二支撑块82,用于支撑所述上盖板8;所述上齿条72的顶端与所述上盖板8的底面贴合,所述下齿条73的底端与所述固定板1的上表面贴合;结合图4所示,所述齿轮71同轴连接一转轴74,且通过平键76连接,所述转轴74的另一端同轴连接转轮75,通过转动所述转轮75,带动所述转轴74转动,从而带动所述齿轮71顺时针或逆时针转动,与所述齿轮71啮合的上齿条72和下齿条73分别沿着所述上盖板8的底面和所述固定板1的上表面相向运动或相反运动,使得分别与所述上齿条72和下齿条73连接的第一滑杆组件5和第二滑杆组件6相向运动或相反运动,相反运动时所述第一推杆53和第二推杆63相互远离,将所述电极铜料4置于所述夹具3内,然后反向转动所述转轮75将所述第一推杆53和第二推杆63相互靠近,推动所述电极铜料4处于所述夹具3的中心,待后续加工。

34.进一步的,所述第一支撑块81和第二支撑块82上分别设有第一轴孔83和第二轴孔

84,所述第一轴孔83和第二轴孔84内分别设有第一轴承85和第二轴承86,所述转轴74依次穿过所述第一轴承85、齿轮71和第二轴承86设置,所述第一轴承85和第二轴承86用于支撑所述转轴74,减小转动过程的摩擦系数,且保证转轴运行的平稳性。

35.进一步的,所述第一轴孔83和第二轴孔84为阶梯孔结构,远离所述齿轮71一侧的孔径小于靠近所述齿轮71一侧的孔径,用于限位所述第一轴承85和第二轴承86,避免在转动过程中在轴向滑动。

36.进一步的,如图5所示,所述上齿条72和下齿条73分别包括上齿条本体721、上齿条座722和下齿条本体731、下齿条座732,如图6所示,所述第一支撑块81和第二支撑块82相对面的上端和下端分别设有左右方向贯穿的上凹槽87和下凹槽88,所述上凹槽87和下凹槽88分别与所述上齿条座722和下齿条座732相匹配,使得所述上齿条72和下齿条73在相对运动过程中分别沿着所述上凹槽87和下凹槽88运动,提高运动的平稳性。

37.进一步的,所述转轮75的周向外缘垂直连接一手柄751,用于方便转动所述转轮75。

38.进一步的,如图7所示,所述第一水平杆51一端的上壁面设有与所述上齿条72宽度一致的第一凹槽91,所述上齿条72置于所述第一凹槽91内且通过螺钉固定连接;所述第二水平杆61一端的下壁面设有与所述下齿条73宽度一致的第二凹槽92,所述下齿条73置于所述第二凹槽92内且通过螺钉固定连接;所述第一水平杆51和第二水平杆61另一端的相对壁面上分别设有与所述第一竖直杆52和第二竖直杆62宽度一致的第三凹槽93和第四凹槽94,所述第一竖直杆52和第二竖直杆62分别置于所述第三凹槽93和第四凹槽94内且通过螺钉固定连接,强化了所述第一滑杆组件5和第二滑杆组件6内部以及与所述齿轮驱动组件7的连接,确保所述第一滑杆组件5和第二滑杆组件6运动过程中的精确度。

39.进一步的,所述第一竖直杆52和第二竖直杆62分别设有第一内孔95和第二内孔96,所述第一推杆53和第二推杆63分别穿过所述第一内孔95和第二内孔96并固定连接,如通过紧固螺栓固定或通过螺纹固定连接。

40.进一步的,如图8所示,所述固定板1上位于所述第一竖直杆52和第二竖直杆62下方分别设有第一条形槽11和第二条形槽12,所述下齿条73下方设有第三条形槽13和第四条形槽14,所述第一条形槽11、第二条形槽12、第三条形槽13和第四条形槽14内均放置有上表面高于所述固定板1上表面的耐磨块15,使得所述第一竖直杆52、第二竖直杆62和下齿条73沿着所述固定板1运动过程中与所述耐磨块15贴合移动,提高了所述固定板1的耐磨性能,延长了所述分中装置的使用寿命。

41.与现有技术相比,本实用新型具有如下有益效果:所述抵钉座加工过程中电极铜料自动分中装置可以通过转动所述转轮带动所述第一滑杆组件和第二滑杆组件相向运动或相反运动,相向运动时由于所述第一推杆和第二推杆的距离的中心与夹具的中心位于同一竖直平面,将电极铜料推动至夹具的中心实现自动分中,操作简单,提高了电极铜料的分中效率,提高了工件的合格率;所述第一支撑块和第二支撑块的上凹槽和下凹槽的设置,提高了齿轮和上、下齿条在运动过程中的平稳性;且所述第一滑杆组件和第二滑杆组件内部以及与所述齿轮驱动组件的强化连接,进一步确保了所述第一、第二滑杆组件运动过程中的精确度,保证电极铜料的分中精度;所述固定板上耐磨块的设置,提高了所述固定板的耐磨性能,延长了所述分中装置的使用寿命。

42.以上对本实用新型的具体实施例进行了详细描述,但其只作为范例,本实用新型并不限制于以上描述的具体实施例。因此,在不脱离本实用新型的精神和范围下所作的均等变换和修改,都应涵盖在本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1