母线热缩管切割机及其切割单元的制作方法

本发明涉及热缩管切割设备,尤其是涉及一种对套设在母线上的热缩管端部或者母线与其它导线电连接的搭接处进行切割的设备。

背景技术:

1、母线的作用是汇集、分配和传送电能,供电系统中,各级电压配电设备的连接,大都采用矩形或圆形截面的裸导线或绞线,这统称为母线。母线中的铜排或铝排应用广泛。为了对母线进行绝缘保护,防止偶发性短路事故的发生,需要在母线上套设热缩管,热缩管由特殊聚烯烃材料制成,同时为了适应母线的安装需求,需要对热缩管端部或者母线与其它导线电连接的搭接处进行切割处理。

2、人工切割简单方便,但随意性大,主要存在以下问题:第一,操作工无法准确掌握切割深度,容易出现切割过浅导致热缩管不能脱落,或者切割过深对铜排造成损坏的情况;第二,高压热缩管收缩完成后的管壁比较硬,需要操作工进行反复切割,切割效率非常低,而且容易伤手;第三,手动切割不能保证切割形状的一致性,容易出现边缘毛刺或者切线不齐等现象。

3、为了解决上述问题,中国实用新型专利cn215318871u公开了一种热缩管切割机,实现了对热缩管的自动化切割,解决了人工切割容易出现边缘毛刺或者切线不齐的问题,有效降低了劳动强度,但仍然存在以下问题:

4、第一,母线上的高压热缩管在收缩完成后非常厚且非常硬,机械刀具仍然需要对其进行反复切割,影响切割效率,也容易对母线造成损伤,影响母线的成品质量;第二,机械刀具只能对热缩管进行宽度方向上的切割,还需要操作者使用刀具沿着母线的长度方向进行二次切割,才能将去除的管料进行剥离,因而拖慢了热缩管切割效率;第三,机械式切割设备中只能对母线进行一处压紧,对母线的压紧效果比较差,因而容易出现对热缩管切割不齐的情况。

技术实现思路

1、有鉴于此,本发明提供一种母线热缩管切割机及其切割单元,以提高热缩管的切割效率和切割质量,并有效降低劳动强度。

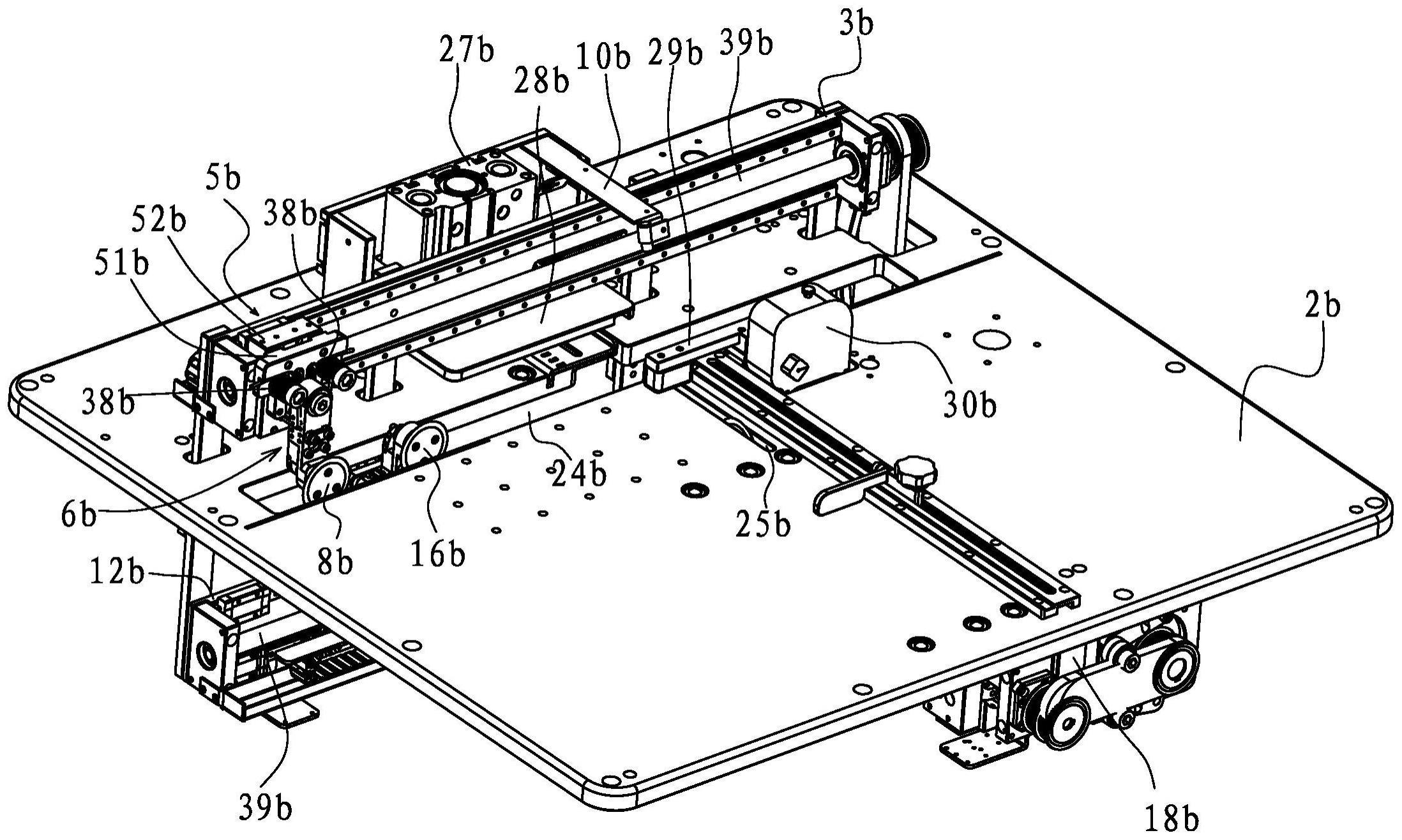

2、为解决上述技术问题,本发明采用的技术方案是:一种母线热缩管切割单元,包括:切割平台,所述切割平台设有第一开槽和第二开槽,所述第一开槽沿母线的宽度方向延伸,所述第二开槽沿所述母线的长度方向延伸,所述第二开槽与所述第一开槽连通;所述切割平台的顶部固定有上支架,所述上支架滑动安装有上横向滚切装置,所述上横向滚切装置传动连接有上横向滑动驱动机构,所述上横向滚切装置的移动方向与所述第一开槽的延伸方向一致,所述上横向滚切装置的切割刀具设置于所述第一开槽内;所述切割平台的底部固定有下支架,所述下支架滑动安装有下横向滚切装置,所述下横向滚切装置传动连接有下横向滑动驱动机构,所述下横向滚切装置的移动方向与所述第一开槽的延伸方向一致,所述下横向滚切装置的切割刀具设置于所述第一开槽内;所述切割平台的底部固定有纵向支架,所述纵向支架滑动安装有纵向滚切装置,所述纵向滚切装置传动连接有纵向滑动驱动机构,所述纵向滚切装置的移动方向与所述第二开槽的延伸方向一致,所述纵向滚切装置的切割刀具位于所述第二开槽内。

3、优选的,所述上横向滚切装置包括:第一刀架、第一刀座和第一刀具,所述第一刀座的上端铰接安装于所述第一刀架,所述第一刀座的两侧壁与所述第一刀架之间均安装有一扭转弹簧,所述第一刀座的下端通过第一转轴转动安装有所述第一刀具;所述下横向滚切装置包括:第二刀架、第二刀座和第二刀具,所述第二刀座的下端铰接安装于所述第二刀架,所述第二刀座的两侧壁与所述第二刀架之间均安装有一扭转弹簧,所述第二刀座的上端通过第二转轴转动安装有所述第二刀具;所述纵向滚切装置包括:第三刀架、第三刀座和第三刀具,所述第三刀座的中部铰接安装于所述第三刀架,所述第三刀座的上端通过第三转轴转动安装有所述第三刀具,所述第三刀座与所述第三刀架之间设置有动力抬刀机构。

4、优选的,所述动力抬刀机构包括连接于所述第三刀座下端与所述第三刀架之间的顶出气缸或电动推杆。

5、作为一种改进,所述上横向滚切装置设置有用于提高其所述切割刀具温度的第一加热装置,所述下横向滚切装置设置有用于提高其所述切割刀具温度的第二加热装置,所述纵向滚切装置设置有用于提高其所述切割刀具温度的第三加热装置。

6、优选的,所述第一加热装置包括第一电加热棒,所述第一电加热棒用于对所述第一转轴进行加热,并通过所述第一转轴将热量传导给所述第一刀具;所述第二加热装置包括第二电加热棒,所述第二电加热棒用于对所述第二转轴进行加热,并通过所述第二转轴将热量传导给所述第二刀具;所述第三加热装置包括第三电加热棒,所述第三电加热棒用于对所述第三转轴进行加热,并通过所述第三转轴将热量传导给所述第三刀具。

7、优选的,所述第一刀座包括固定连接在一起的第一刀座本体和第一加热棒支架,所述第一刀座本体与所述第一刀架铰接,所述第一转轴与所述第一刀座本体转动连接,所述第一转轴设置有第一中心孔,所述第一电加热棒固定于所述第一加热棒支架并伸入所述第一中心孔,所述第一电加热棒与所述第一中心孔的内壁留有间隙;所述第二刀座包括固定连接在一起的第二刀座本体和第二加热棒支架,所述第二刀座本体与所述第二刀架铰接,所述第二转轴与所述第二刀座本体转动连接,所述第二转轴设置有第二中心孔,所述第二电加热棒固定于所述第二加热棒支架并伸入所述第二中心孔,所述第二电加热棒与所述第二中心孔的内壁留有间隙;所述第三刀座包括固定连接在一起的第三刀座本体和第三加热棒支架,所述第三刀座本体与所述第三刀架铰接,所述第三转轴与所述第三刀座本体转动连接,所述第三转轴设置有第三中心孔,所述第三电加热棒固定于所述第三加热棒支架并伸入所述第三中心孔,所述第三电加热棒与所述第三中心孔的内壁留有间隙。

8、优选的,所述第一中心孔为通孔,所述第一刀具贴靠并固定于所述第一转轴的外侧端面,所述第一刀具将所述第一中心孔封闭;所述第二中心孔为通孔,所述第二刀具贴靠并固定于所述第二转轴的外侧端面,所述第二刀具将所述第二中心孔封闭;所述第三中心孔为通孔,所述第三刀具贴靠并固定于所述第三转轴的外侧端面,所述第三刀具将所述第三中心孔封闭。

9、优选的,所述第一转轴设置有头部,所述头部相对于所述相应转轴的其它部分截面面积明显增大,所述第一刀具通过紧固件紧固于所述头部的外侧端面,所述第二转轴以及所述第三转轴的结构与所述第一转轴的结构相同。

10、优选的,所述第一刀座本体和所述第一加热棒支架、所述第二刀座本体和所述第二加热棒支架以及所述第三刀座本体和所述第三加热棒支架均设有散热孔。

11、作为同一构思,本发明在母线热缩管切割机中使用了上述母线热缩管切割单元。

12、采用了上述技术方案后,本发明的有益效果是:

13、(1)由于在切割平台顶部固定有上支架,在切割平台底部固定有下支架和纵向支架,上支架滑动安装有上横向滚切装置,下支架滑动安装有下横向滚切装置,以及在纵向支架滑动安装有纵向滚切装置,上、下横向滚切装置的移动方向均与切割平台第一开槽的延伸方向一致,纵向滚切装置的移动方向与切割平台第二开槽的延伸方向一致,第一开槽沿母线的宽度方向延伸,第二开槽沿母线的长度方向延伸,所述上、下横向滚切装置的切割刀具设置于所述第一开槽内,切割时,所述纵向滚切装置的切割刀具位于所述第二开槽内,由此,本发明不仅能够通过上、下横向滚切装置实现对热缩管在宽度方向上的自动化切割,而且还能够通过纵向滚切装置实现对热缩管在长度方向上的自动化切割,长度方向的切口(即纵向切口)能够破坏被切下的热缩管的环形结构,无需人工使用刀具对热缩管再进行二次切割,便于剥离热缩管,提高了切割效率和切割质量,降低了人工成本。

14、(2)由于在纵向滚切装置中设置了动力抬刀机构,在需要对热缩管进行长度方向的切割时,通过动力抬刀机构抬高第三刀具(抬刀),使第三刀具压在对应位置的热缩管上,进而随着刀具的移动对热缩管进行切割;在不需要对热缩管进行长度方向切割时,通过动力抬刀机构压低第三刀具(落刀),使第三刀具远离位于母线底部的热缩管,避免了第三刀具对热缩管的误伤。其不仅能够能切制“t”形切口(一条横向切口和一条纵向切口),而且还能在热缩管上切制出“h”形切口(两条横向切口和一条纵向切口),增强了对母线热缩管切口样式的适应性。

15、(3)由于在滚切装置中设置有用于提高切割刀具温度的加热装置,所述加热装置包括电加热棒,所述电加热棒用于对所述转轴进行加热,并通过所述转轴将热量传导给所述刀具,高温下的刀具成为热刀,为切割热缩管提供了良好的工艺条件,能够一次性完成对热缩管的切割,无需反复切割,从而提高了热缩管的切割效率以及母线的生产效率,同时避免了因反复切割而对母线造成损伤,保证了母线的成品质量。

16、(4)在热刀装置中,所述转轴设置有中心孔,所述电加热棒固定于加热棒支架并伸入所述中心孔,所述电加热棒与所述中心孔的内壁留有间隙,转轴转动时,不会磨损电加热棒,而电加热棒产生的热量则通过热辐射的形式对转轴加热,刀具通过紧固件固定于刀具的外侧端面,因而转轴可以通过传导方式将热量给刀具,使之温度升高迅速成为“热刀”,结构简单实用。

17、(5)所述切割平台上安装有用于对所述母线的前部进行压紧的前压紧机构,和对所述母线的后部进行压紧的后压紧机构,提高了对母线压紧的可靠性。

18、总而言之,本发明所揭示的母线热缩管切割机及其切割单元,采用了加热式自动化智能切割工艺,利用电加热棒对刀具进行加热,高温刀具可以对热缩管进行快速切割,相较于现有的机械式切割设备,高温热刀能够一次性完成对热缩管切割,无需反复切割,从而提高了热缩管的切割效率以及生产效率,同时也避免了因反复切割而对母线造成损伤,保证了母线的成品质量。不仅如此,本发明还能够实现对热缩管在宽度方向上和长度方向上的自动化切割,长度方向的切口能够破坏去除管材的环形结构,无需人工使用刀具对热缩管再进行二次切割,便于剥离热缩管,一人即可完成对热缩管的切割作业,节省了人工成本。

- 还没有人留言评论。精彩留言会获得点赞!