一种大中空机器人关节模块及协作机器人的制作方法

1.本技术涉及机器人技术领域,尤其是涉及一种大中空机器人关节模块及协作机器人。

背景技术:

2.关节模块广泛应用于机器人、数控机床、飞行器、以及非标设备等领域,尤其是应用于机器人领域,如仿生机器人、机械臂、外骨骼等。机器人的走线布置和关节设计是机器人技术领域的核心问题,传统机器人的线缆直接绑在机器人本体外部,这样一方面会导致机器人整体外观效果变差,另一方面也会导致线缆在机器人运动过程中容易出现碰撞、拖挂导致破损。

3.因此中空型的关节模块应运而生,主要包括壳体、中空电机、电机转子轴、谐波减速机、中空的输出轴、法兰盘和制动器,中空电机带动电机转子轴旋转,电机转子轴再通过谐波减速机带动输出轴旋转,实现动力输出,由于线缆设置在中空的输出轴内,内置走线,使机器人整体外观效果变好。

4.当前市场对机器人的需求越来越多元化,也因此对机器人末端抓手的功能要求更多,这就导致连接末端抓手的线缆、气管数量明显增加,能够在内部走线的大中空关节模块是市场所需要的,但现有的关节模块受到中空电机、谐波减速机和制动器的布局限制,很难进一步拓宽中空孔的孔径,有待改进。

技术实现要素:

5.为了解决现有的关节模块中空孔径小,内部走线困难的技术问题,本发明提供了一种大中空机器人关节模块及协作机器人。

6.一方面,本技术提供的一种大中空机器人关节模块采用如下的技术方案:一种大中空机器人关节模块,包括壳体、谐波减速机、电磁制动器、中空电机、中空的输出法兰轴和中空直筒状的一体式转子轴;所述中空电机包括电机外定子和中空的电机内转子,所述电机外定子固定设置在壳体内,所述一体式转子轴固定设置在电机内转子内;所述谐波减速机包括刚轮、柔轮、波发生器和交叉滚子轴承,所述交叉滚子轴承的外圈固定设置在壳体的前端外侧,所述刚轮固定设置在交叉滚子轴承的内圈上,所述柔轮固定设置在壳体上,所述波发生器套设在柔轮内,所述一体式转子轴的前端一体成型有凸轮轴,所述波发生器固定设置在凸轮轴上;所述输出法兰轴的法兰盘与刚轮固定连接,输出法兰轴的轴体旋转地设置在一体式转子轴的内侧;所述电磁制动器包括制动器本体、摩擦片和衔铁,所述制动器本体固定设置在壳体上,所述衔铁设置在制动器本体上,所述摩擦片固定设置在一体式转子轴上。

7.通过采用上述技术方案,本技术对中空电机、谐波减速机和电磁制动器布局进行

了较大改进,采用电磁制动器,把摩擦片直接固定在一体式转子轴上,不再设置摩擦片背板和转子方形毂,而转子方形毂是限制关节中空孔径的主要瓶颈,去除转子方形毂后,空余出来的空间可以完全用于放大中孔孔径,较好地解除了制动器对中空孔径的限制;本技术在一体式转子轴的前端一体成型有凸轮轴,相当于将现有技术中的电机转子轴与谐波减速机的凸轮轴做成一体,省去两者之间的轴连接部分,给放大中空孔径留出空间,另外,交叉滚子轴承的外圈固定设置在壳体的前端外侧,而不是把整个谐波减速机设置在壳体内部,较好地解除了谐波减速机对中空孔径的限制;通过以上改善,一体式转子轴的整体形状才能设计为中空直筒状,关节模块整体在外形直径不变的情况下,能明显放大中空孔径,从而使其具备更高的适用性,很好地解决了传统机器人关节模块中空孔径小,内部走线困难的痛点。

8.优选地,所述一体式转子轴的前端设有第一轴肩,所述波发生器固定在第一轴肩前端。

9.通过采用上述技术方案,可以从前端安装波发生器。

10.优选地,所述关节模块包括前端轴承、后端轴承和前端轴承固定板,所述前端轴承和后端轴承的内圈均套设在一体式转子轴上,所述前端轴承固定板固定设置在壳体上,所述前端轴承固定板用于限位前端轴承;所述一体式转子轴上还设有第二轴肩,所述前端轴承固定在第二轴肩的后端;所述一体式转子轴上还设有第三轴肩,所述摩擦片固定在第三轴肩的后端,所述第三轴肩低于第二轴肩;所述一体式转子轴上还设有第四轴肩,所述后端轴承固定在第四轴肩的后端,所述第四轴肩低于第三轴肩;所述制动器本体内侧还用于限位后端轴承。

11.通过采用上述技术方案,前端轴承和后端轴承作为一体式转子轴的转动支撑,可以保证一体式转子轴旋转时更平稳,能承受较大的径向力。

12.优选地,所述电磁制动器为失电制动的电磁制动器。

13.通过采用上述技术方案,当关节模块断电时,衔铁弹出,压合在摩擦片上,防止一体式转子轴转动,通过谐波减速机间接保证关节模块输出端不会因断电而产生位置移动。

14.优选地,所述制动器本体和后端轴承之间还设有波形弹簧,用于限定一体式转子轴的轴向窜动。

15.通过采用上述技术方案,波形弹簧可以限定一体式转子轴的轴向窜动。

16.优选地,所述关节模块还包括电路板安装座、编码器读数板、输入编码器码盘和输出编码器码盘,所述输入编码器码盘固定设置在一体式转子轴的轴端,所述输出编码器码盘设置在输出法兰轴的轴端,所述电路板安装座固定设置在壳体上,所述编码器读数板设置在电路板安装座上,所述编码器读数板上设有输入编码器和输出编码器,分别用于读取输入编码器码盘和输出编码器码盘的数据,以获得一体式转子轴和输出法兰轴的角度位置;所述输入编码器码盘和输出编码器码盘内外嵌套布置。

17.通过采用上述技术方案,本技术可以获知一体式转子轴和输出法兰轴的角度位置,形成输入输出闭环。使输入编码器码盘和输出编码器码盘内外嵌套布置,可以做大输入编码器码盘和输出编码器码盘的直径,既节省了编码器读数板占用的轴向尺寸,又给做大关节中空孔径留出了空间。

18.优选地,所述输出编码器码盘上设有环形安装壁,所述环形安装壁固定设置在输

出法兰轴轴端的外壁上;所述一体式转子轴的轴端设有用于避让所述环形安装壁的内台阶。

19.通过采用上述技术方案,避免扩大一体式转子轴的外径,间接避免扩大壳体的外径。

20.优选地,所述关节模块还包括后盖和驱动板,所述驱动板设置在电路板安装座上,所述后盖设置在壳体上,用于遮盖电路板安装座、编码器读数板、输入编码器码盘和输出编码器码盘。

21.通过采用上述技术方案,使关节模块整体上更整洁。

22.优选地,所述电机转子通过胶水粘合与一体式转子轴固定连接,所述波发生器和一体式转子轴通过过盈配合固定连接。

23.通过采用上述技术方案,简化连接结构,以免影响一体式转子轴的外径尺寸。

24.另一方面,本技术提供的一种协作机器人采用如下的技术方案:一种协作机器人,包括上面所述的大中空机器人关节模块。

25.综上所述,本技术包括以下至少一种有益技术效果:1.本技术对中空电机、谐波减速机和电磁制动器布局进行了较大改进,较好地解除了电磁制动器、谐波减速机对中空孔径的限制,很好地解决了传统机器人关节模块中空孔径小,内部走线困难的痛点。

26.2.本技术可以获知一体式转子轴和输出法兰轴的角度位置,形成输入输出闭环;使输入编码器码盘和输出编码器码盘内外嵌套布置,可以做大输入编码器码盘和输出编码器码盘的直径,既节省了编码器读数板占用的轴向尺寸,又给做大关节中空孔径留出了空间。

附图说明

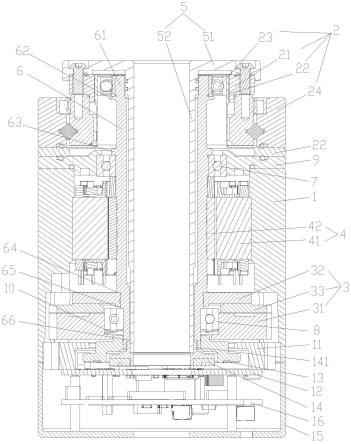

27.图1绘示了本技术实施例所述大中空机器人关节模块的立体图;图2绘示了本技术实施例所述大中空机器人关节模块的半剖示意图;图3绘示了现有技术中电磁制动器的剖面结构示意图;图4绘示了本技术实施例所述电磁制动器的剖面结构示意图。

28.附图标记说明:1、壳体;2、谐波减速机;21、刚轮;22、柔轮;23、波发生器;24、交叉滚子轴承;3、电磁制动器;31、制动器本体;32、摩擦片;33、衔铁;34、摩擦片背板;35、转子方形毂;4、中空电机;41、电机外定子;42、电机内转子;5、输出法兰轴;51、法兰盘;52、轴体;6、一体式转子轴;61、凸轮轴;62、第一轴肩;63、第二轴肩;64、第三轴肩;65、第四轴肩;66、内台阶;7、前端轴承;8、后端轴承;9、前端轴承固定板;10、波形弹簧;11、电路板安装座;12、编码器读数板;13、输入编码器码盘;14、输出编码器码盘;141、环形安装壁;15、后盖;16、驱动板。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.作为本技术所述协作机器人及其大中空机器人关节模块的实施例,参照图1、图2和图4,所述协作机器人包括大中空机器人关节模块,所述大中空机器人关节模块包括壳体

1、谐波减速机2、电磁制动器3、中空电机4、中空的输出法兰轴5和中空直筒状的一体式转子轴6。

31.谐波减速机2具有承载能力高、传动比大、体积小和重量轻的优点,电磁制动器3具有结构紧凑、操作简单、响应灵敏、寿命长久和使用可靠的优点,适合应用于对体积要求较高的协作机器人的关节模块中。

32.参照图2,所述中空电机4包括电机外定子41和中空的电机内转子42,所述电机外定子41固定设置在壳体1内,所述一体式转子轴6固定设置在电机内转子42内。电机内转子42可以在电机外定子41内转动,电机内转子42再带动一体式转子轴6旋转,所述电机转子优选通过胶水粘合与一体式转子轴6固定连接,连接方式简单,不需要设计过多的轴向和径向配合结构。

33.参照图2,所述谐波减速机2包括刚轮21、柔轮22、波发生器23和交叉滚子轴承24,所述交叉滚子轴承24的外圈固定设置在壳体1的前端外侧,所述刚轮21固定设置在交叉滚子轴承24的内圈上,所述柔轮22固定设置在壳体1上,所述波发生器23套设在柔轮22内,所述一体式转子轴6的前端一体成型有凸轮轴61,所述波发生器23固定设置在凸轮轴61上。一体式转子轴6旋转时,前端的凸轮轴61一起旋转,凸轮轴61带动波发生器23旋转,波发生器23使柔轮22柔性变形,从而驱动刚轮21旋转。由于交叉滚子轴承24的外圈固定设置在壳体1的前端外侧,而不是把整个谐波减速机2设置在壳体1内部,较好地解除了谐波减速机2对中空孔径的限制。

34.参照图2,所述输出法兰轴5的法兰盘51与刚轮21固定连接,输出法兰轴5的轴体52旋转地设置在一体式转子轴6的内侧;输出法兰轴5为关节模块的动力输入端,法兰盘51和轴体52一体式设计,不需要设置连接结构,体积容易控制,结构简单,强度高。

35.参照图3,为现有技术中的一种常规电磁制动器,包括制动器本体31、衔铁33、转子方形毂35、摩擦片32和摩擦片背板34,转子方形毂35这个零件是影响电磁制动器无法扩大中孔孔径的主要因素。

36.参照图2和图4,本技术所述电磁制动器3包括制动器本体31、摩擦片32和衔铁33,所述制动器本体31固定设置在壳体1上,所述衔铁33设置在制动器本体31上,所述摩擦片32固定设置在一体式转子轴6上。本技术把现有技术中的摩擦片32和摩擦片背板34合成到一起,做成一块制动盘,厚度可以大幅变薄,并把制动盘固定在一体式转子轴6上,使之无法沿轴向窜动,配合紧凑,更静音;省去了转子方形毂35这个零件,为放大中空孔径提供了便利条件。

37.所述电磁制动器3为失电制动的电磁制动器。关节模块通电时,制动器本体31吸合衔铁33,使衔铁33脱离摩擦片32,当关节模块断电时,衔铁33弹出,压合在摩擦片32上,防止一体式转子轴6转动,通过谐波减速机2间接保证关节模块输出端不会因断电而产生位置移动。

38.参照图2,所述一体式转子轴6的前端设有第一轴肩62,所述波发生器23固定在第一轴肩62前端,即从一体式转子轴6的前端安装波发生器23,所述波发生器23和一体式转子轴6通过过盈配合固定连接,简化连接结构,以免影响一体式转子轴6的外径尺寸。

39.参照图2,所述关节模块包括前端轴承7、后端轴承8和前端轴承固定板9,所述前端轴承7和后端轴承8的内圈均套设在一体式转子轴6上,所述前端轴承固定板9固定设置在壳

体1上,所述前端轴承固定板9用于限位前端轴承7;所述一体式转子轴6上还设有第二轴肩63,所述前端轴承7固定在第二轴肩63的后端;所述一体式转子轴6上还设有第三轴肩64,所述摩擦片32固定在第三轴肩64的后端,所述第三轴肩64低于第二轴肩63;所述一体式转子轴6上还设有第四轴肩65,所述后端轴承8固定在第四轴肩65的后端,所述第四轴肩65低于第三轴肩64;所述制动器本体31内侧还用于限位后端轴承8。

40.前端轴承7和后端轴承8作为一体式转子轴6的转动支撑,可以保证一体式转子轴6旋转时更平稳,能承受较大的径向力。所述制动器本体31和后端轴承8之间还设有波形弹簧10,用于限定一体式转子轴6的轴向窜动。由于第二轴肩63、第三轴肩64和第四轴肩65依次降低,可以从一体式转子轴6的后端依次装入前端轴承、中空电机4、摩擦片32和后端轴承8,较好地解决了前端轴承7、摩擦片32和后端轴承8的装配和固定问题。

41.参照图2,所述关节模块还包括电路板安装座11、编码器读数板12、输入编码器码盘13和输出编码器码盘14,所述输入编码器码盘13固定设置在一体式转子轴6的轴端,所述输出编码器码盘14设置在输出法兰轴5的轴端,所述电路板安装座11固定设置在壳体1上,所述编码器读数板12设置在电路板安装座11上,所述编码器读数板12上设有输入编码器和输出编码器,分别用于读取输入编码器码盘13和输出编码器码盘14的数据,以获得一体式转子轴和输出法兰轴5的角度位置;所述输入编码器码盘13和输出编码器码盘14内外嵌套布置。

42.本技术可以获知一体式转子轴6和输出法兰轴5的角度位置,形成输入输出闭环。使输入编码器码盘13和输出编码器码盘14内外嵌套布置(输出编码器码盘14套在输入编码器码盘13内圈),可以做大输入编码器码盘13和输出编码器码盘14的直径,既节省了编码器读数板12占用的轴向尺寸,又给做大关节中空孔径留出了空间。

43.使输入编码器码盘13与输出编码器码盘14这两个码盘的读数方向沿轴向朝同一方向,都朝向后端,输入编码器和输出编码器都设置在编码器读数板12上,二者处于同一平面上,在放大输入输出孔径的同时,降低编码器读数板12的轴向尺寸。

44.参照图2,所述输出编码器码盘14上设有环形安装壁141,所述环形安装壁141固定设置在输出法兰轴5轴端的外壁上;所述一体式转子轴的轴端设有用于避让所述环形安装壁141的内台阶66。避免扩大一体式转子轴6的外径,间接避免扩大壳体1的外径。

45.参照图2,所述关节模块还包括后盖15和驱动板16,所述驱动板16设置在电路板安装座11上,所述后盖15设置在壳体1上,用于遮盖电路板安装座11、编码器读数板12、输入编码器码盘13和输出编码器码盘14。

46.本技术的实施原理为:本技术对中空电机4、谐波减速机2和电磁制动器3布局进行了较大改进,采用电磁制动器3,把摩擦片32直接固定在一体式转子轴6上,不再设置摩擦片32背板和转子方形毂35,而转子方形毂35是限制关节中空孔径的主要瓶颈,去除转子方形毂35后,空余出来的空间可以完全用于放大中孔孔径,较好地解除了制动器对中空孔径的限制;本技术在一体式转子轴6的前端一体成型有凸轮轴61,相当于将现有技术中的电机转子轴与谐波减速机2的凸轮轴61做成一体,省去两者之间的轴连接部分,给放大中空孔径留出空间,另外,交叉滚子轴承24的外圈固定设置在壳体1的前端外侧,而不是把整个谐波减速机2设置在壳体1内部,较好地解除了谐波减速机2对中空孔径的限制;通过以上改善,一体式转子轴6的整体形状才能设计为中空直筒状,关节模块整体在外形直径不变的情况下,

能明显放大中空孔径,从而使其具备更高的适用性,很好地解决了传统机器人关节模块中空孔径小,内部走线困难的痛点。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1