一种高温堆蒸发器内件总装工装的制作方法

1.本实用新型涉及蒸发器内件组装技术领域,尤其涉及一种高温堆蒸发器内件总装工装。

背景技术:

2.在蒸发器总装研究中,需从内件的自身组装及内件套装至壳体完成总装两方面开展工作,内件各零部件及外购件(如换热组件)的单独制造除考虑内件制造工艺外,还需结合总装制造工艺对内件进行组件划分,保证最终内件能够顺利安装至壳体内部。

3.现有的蒸发器内件总装工装在对承重筒组合件进行安装时,因缺少同轴度定位功能,使得无法保证安装后的承重筒组合件与蒸发器内件总装工装同轴度一致,又因承重筒组合件尺寸大壁薄,精度要求高,进而容易导致最终装配质量差。

技术实现要素:

4.基于现有的蒸发器内件总装工装缺少同轴度定位功能的技术问题,本实用新型提出了一种高温堆蒸发器内件总装工装。

5.本实用新型提出的一种高温堆蒸发器内件总装工装,包括底座支架,所述底座支架的上表面固定连接有由内外两圈h型钢焊接而成的内件总装立式台架,所述内件总装立式台架的上表面设置有同轴度定位装置,且同轴度定位装置包括第一定位台阶和承重筒,通过所述第一定位台阶对承重筒进行定位,并使承重筒与内件总装立式台架同轴度一致。

6.优选地,所述第一定位台阶开设在内件总装立式台架的上表面,所述承重筒通过螺钉固定安装在内件总装立式台架的上表面,且承重筒位于第一定位台阶的内侧;

7.通过上述技术方案,调节螺钉顶在承重筒的外圆,调节承重筒与内件总装立式台架的同轴度。

8.优选地,所述承重筒的内壁等间距固定套接有三个定位板,所述定位板的上表面均开设有用于安装换热单元的安装孔;

9.通过上述技术方案,定位板与安装孔配合使用,便于后续在安装十九组换热单元时,对换热单元的安装位置进行定位。

10.优选地,所述内件总装立式台架的下表面开设有用于保证承重筒与内件总装立式台架同轴度的第二定位台阶,所述底座支架的上表面通过螺栓与承重筒的外表面固定安装;

11.通过上述技术方案,因底座支架与承重筒通过螺栓固定,所以,通过使螺栓顶在承重筒的外圆,对承重筒从圆周方向定位,进而保证定位板表面的安装孔与蒸发器内件的外法兰上螺栓孔位置一致。

12.优选地,所述内件总装立式台架的上表面固定安装有防护网,所述内件总装立式台架的上表面固定安装有爬梯;

13.通过上述技术方案,本实用的内件总装立式台架具备内部构件外法兰的支承定位

以及满足三者空间关系的上、下管板的定位安装基准,同时又具有整个内件组装过程所必要的作业空间和上、下进口行走通道。

14.优选地,所述防护网和爬梯的材质均为镍基合金;

15.通过上述技术方案,镍基合金是指在650~1000℃高温下有较高的强度与一定的抗氧化腐蚀能力等综合性能的一类合金。

16.本实用新型中的有益效果为:

17.通过设置同轴度定位装置,达到了通过第一定位台阶、第二定位台阶与承重筒配合使用,从承重筒的上端和下端对其进行安装定位,使承重筒与内件总装立式台架的同轴度一致,从而保证最终的装配质量。

附图说明

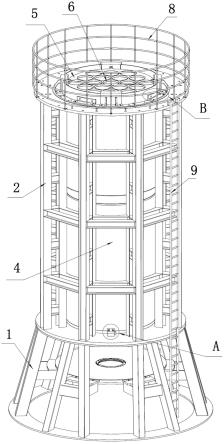

18.图1为本实用新型提出的一种高温堆蒸发器内件总装工装的示意图;

19.图2为本实用新型提出的一种高温堆蒸发器内件总装工装的图1中a处结构放大图;

20.图3为本实用新型提出的一种高温堆蒸发器内件总装工装的图1中b处结构放大图;

21.图4为本实用新型提出的一种高温堆蒸发器内件总装工装的底座支架结构剖视图;

22.图5为本实用新型提出的一种高温堆蒸发器内件总装工装的图4中c处结构放大图。

23.图中:1、底座支架;2、内件总装立式台架;3、第一定位台阶;4、承重筒;5、定位板;6、安装孔;7、第二定位台阶;8、防护网;9、爬梯;10、螺栓;11、螺钉。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.参照图1-5,一种高温堆蒸发器内件总装工装,包括底座支架1,底座支架1的上表面固定连接有由内外两圈h型钢焊接而成的内件总装立式台架2,焊接完成后进行整体消除应力热处理,在大型数控机床上加工上下定位平面的各定位平面、定位销孔及定位台阶,从而保证装配工装的定位精度,内件总装立式台架2的上表面设置有同轴度定位装置,且同轴度定位装置包括第一定位台阶3和承重筒4,通过第一定位台阶3对承重筒4进行定位,并使承重筒4与内件总装立式台架2同轴度一致。

26.进一步地,第一定位台阶3开设在内件总装立式台架2的上表面,承重筒4通过螺钉11固定安装在内件总装立式台架2的上表面,且承重筒4位于第一定位台阶3的内侧;调节螺钉11顶在承重筒4的外圆,调节承重筒4与内件总装立式台架2的同轴度。

27.进一步地,承重筒4的内壁等间距固定套接有三个定位板5,定位板5的上表面均开设有用于安装换热单元的安装孔6;定位板5与安装孔6配合使用,便于后续在安装十九组换热单元时,对换热单元的安装位置进行定位。

28.进一步地,内件总装立式台架2的下表面开设有用于保证承重筒4与内件总装立式台架2同轴度的第二定位台阶7,底座支架1的上表面通过螺栓10与承重筒4的外表面固定安装;因底座支架1与承重筒4通过螺栓10固定,所以,通过使螺栓10顶在承重筒4的外圆,对承重筒4从圆周方向定位,进而保证定位板5表面的安装孔6与蒸发器内件的外法兰上螺栓10孔位置一致。

29.进一步地,内件总装立式台架2的上表面固定安装有防护网8,内件总装立式台架2的上表面固定安装有爬梯9;本实用的内件总装立式台架2具备内部构件外法兰的支承定位以及满足三者空间关系的上、下管板的定位安装基准,同时又具有整个内件组装过程所必要的作业空间和上、下进口行走通道。

30.进一步地,防护网8和爬梯9的材质均为镍基合金;镍基合金是指在650~1000℃高温下有较高的强度与一定的抗氧化腐蚀能力等综合性能的一类合金。

31.通过设置同轴度定位装置,达到了通过第一定位台阶3、第二定位台阶7与承重筒4配合使用,从承重筒4的上端和下端对其进行安装定位,使承重筒4与内件总装立式台架2的同轴度一致,从而保证最终的装配质量。

32.工作原理:因内件总装立式台架2与承重筒4通过螺钉11固定,所以通过调节螺钉11顶在承重筒4的外圆,来调节承重筒4与内件总装立式台架2的同轴度一致;

33.因底座支架1与承重筒4通过螺栓10固定,所以,通过使螺栓10顶在承重筒4的外圆,对承重筒4从圆周方向定位,进而保证定位板5表面的安装孔6与蒸发器内件的外法兰上螺栓10孔位置一致。

34.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种高温堆蒸发器内件总装工装,包括底座支架(1),其特征在于:所述底座支架(1)的上表面固定连接有由内外两圈h型钢焊接而成的内件总装立式台架(2),所述内件总装立式台架(2)的上表面设置有同轴度定位装置,且同轴度定位装置包括第一定位台阶(3)和承重筒(4),通过所述第一定位台阶(3)对承重筒(4)进行定位,并使承重筒(4)与内件总装立式台架(2)同轴度一致。2.根据权利要求1所述的一种高温堆蒸发器内件总装工装,其特征在于:所述第一定位台阶(3)开设在内件总装立式台架(2)的上表面,所述承重筒(4)通过螺钉(11)固定安装在内件总装立式台架(2)的上表面,且承重筒(4)位于第一定位台阶(3)的内侧。3.根据权利要求1所述的一种高温堆蒸发器内件总装工装,其特征在于:所述承重筒(4)的内壁等间距固定套接有三个定位板(5),所述定位板(5)的上表面均开设有用于安装换热单元的安装孔(6)。4.根据权利要求1所述的一种高温堆蒸发器内件总装工装,其特征在于:所述内件总装立式台架(2)的下表面开设有用于保证承重筒(4)与内件总装立式台架(2)同轴度的第二定位台阶(7),所述底座支架(1)的上表面通过螺栓(10)与承重筒(4)的外表面固定安装。5.根据权利要求1所述的一种高温堆蒸发器内件总装工装,其特征在于:所述内件总装立式台架(2)的上表面固定安装有防护网(8),所述内件总装立式台架(2)的上表面固定安装有爬梯(9)。6.根据权利要求5所述的一种高温堆蒸发器内件总装工装,其特征在于:所述防护网(8)和爬梯(9)的材质均为镍基合金。

技术总结

本实用新型属于蒸发器内件组装技术领域,尤其是一种高温堆蒸发器内件总装工装,包括底座支架,所述底座支架的上表面固定连接有由内外两圈H型钢焊接而成的内件总装立式台架,所述内件总装立式台架的上表面设置有同轴度定位装置,且同轴度定位装置包括第一定位台阶和承重筒,通过所述第一定位台阶对承重筒进行定位,并使承重筒与内件总装立式台架同轴度一致。该高温堆蒸发器内件总装工装,通过设置同轴度定位装置,达到了通过第一定位台阶、第二定位台阶与承重筒配合使用,从承重筒的上端和下端对其进行安装定位,使承重筒与内件总装立式台架的同轴度一致,从而保证最终的装配质量。量。量。

技术研发人员:沈万中 谢瑞忠 葛建春 祝佳 林庆红

受保护的技术使用者:浙江嘉诚动能科技股份有限公司

技术研发日:2022.03.15

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1