一种轨道式助力机械手的制作方法

1.本实用新型涉及机械手技术领域,具体涉及一种轨道式助力机械手。

背景技术:

2.目前市面上的机械臂主体基本都是固定安装于某个点上,其服务范围就是机械手悬臂长度为半径的圆的范围内;通常机械手最大服务半径在3米左右,但对于要求使用范围较大的场合,就会受到限制。

3.目前市面上机械臂多数采用液压的;需要使用电力驱动,功率大能耗高;液压系使用时间长后会又渗油现象,维护成本高;很多场合不适应,例如粉尘大需要防爆条件的场所;或者是湿气重温度低的场所等。

技术实现要素:

4.本实用新型的目的在于提供一种轨道式助力机械手,提高移动的范围及空间利用率。

5.为实现上述目的,本实用新型采用以下技术方案是:

6.本实用新型公开了一种轨道式助力机械手,包括移动组件、机械臂主体和抓手;所述移动组件包括轨道、行车架、滑动小车和气动马达,所述行车架的四个角均设有所述滑动小车,所述气动马达驱动滑动小车沿轨道移动,所述机械臂主体的一端安装在行车架上,另一端与抓手相连接。

7.其中,所述轨道通过悬挂件与吊顶上的钢梁连接,采用该悬挂式结构可以利用吊顶结构做固定,不用占用地面面积。或者所述轨道的两端分别设有支撑架,所述支撑架上侧设置有钢梁,钢梁通过悬挂件与轨道相连接。采用该立柱式连接方式,可以把支撑架设置在墙边,或者机台边上等不常利用的区域;大大提高了空间使用率,应用范围更广,适用各种场合。

8.进一步的,所述的机械臂主体包括三节机械臂、平衡气缸及三个旋转关节,第一机械臂的一端通过第一旋转关节与行车架相连接,另一端与第二机械臂相铰接,所述第二机械臂通过设置在第一机械臂上的平衡气缸上下摆动,所述的第三机械臂一端通过第二旋转关节与第二机械臂相连接,另一端通过第三旋转关节与抓手相连接。

9.进一步的,所述的第二机械臂包括上横杠及与上横杠并列设置的下横杠,上横杠和下横杠均与第一机械臂相铰接。

10.进一步的,所述下横杠的一端与平衡气缸相铰接。

11.进一步的,所述的第三机械臂为“l”形,且弯折处设有加强筋。

12.进一步的,所述三个旋转关节均包括转动轴、圆锥轴承、轴套及紧固件,所述圆锥轴承设有两个且分别套设在转动轴的两端,所述转动轴的顶部设有对第一圆锥轴承进行固定的阶梯台,底部安装有用于对第二圆锥轴承进行固定的紧固件,所述轴套内部沿轴线设有用于安装转动轴的安装孔,轴套的两端设有用于安装圆锥轴承的轴承孔。

13.进一步的,所述的第一旋转关节和第二旋转关节均设有刹车片及与刹车片相配合的刹车装置。

14.采用上述技术方案后,本实用新型有益效果为:本实用新型在机械臂主体上方安装了轨道,轨道里安装滑动小车,因此机械臂主体除了正常的臂长服务范围外,还可以在轨道上左右移动,轨道越长,覆盖的范围就越广,有效的提高了机械臂移动的范围,提高了空间利用率。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

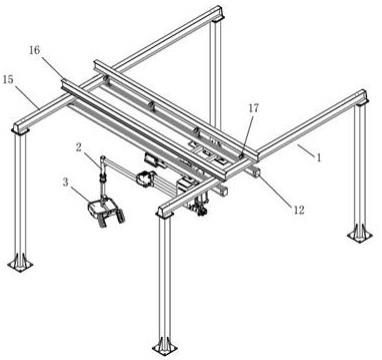

16.图1是本实用新型的立柱式结构示意图。

17.图2是本实用新型的悬挂式结构示意图。

18.图3是本实用新型的俯视图。

19.图4是本实用新型的结构示意图。

20.图5是本实用新型中旋转关节的结构示意图。

21.附图标记说明:移动组件1、行车架11、轨道12、气动马达13、滑动小车14、支撑架15、钢梁16、悬挂件17、机械臂主体2、第一机械臂21、第一旋转关节22、第二机械臂23、上横杠231、下横杠232、平衡气缸24、第三机械臂25、加强筋251、第二旋转关节26、第三旋转关节27、刹车片28、刹车装置29、抓手3、转动轴4、第一圆锥轴承5、第二圆锥轴承6、轴套7、阶梯台8、紧固件9。

具体实施方式

22.下面结合附图和具体实施方式,对本实用新型做进一步说明。

23.如图1-5,一种轨道式助力机械手,其包括移动组件1包括移动组件1、机械臂主体2和抓手3。移动组件1包括轨道12、行车架11、滑动小车14和气动马达13;行车架11的四个角均设有通过气动马达13驱动的滑动小车14,滑动小车14可移动的设置在轨道12上,所述机械臂主体2的一端安装在行车架11上,另一端与抓手3相连接。

24.如图1所述,当车间场地允许的情况下,轨道12可采用立柱式安装,具体的轨道12的两端分别设有支撑架15,支撑架15上侧设置有钢梁16,钢梁16通过悬挂件17与位于支撑架下侧的轨道12相连接。立柱式安装可以把立柱设置在墙边,或者机台边上等不常利用的区域;大大提高了空间使用率,应用范围更广,适用各种场合。

25.如图2所示,当车间的场地较为拥挤,不利于立柱式安装时,轨道12可采用悬挂式安装,具体的轨道12上端通过悬挂件17与固定在吊顶上的钢梁16相连接。提高了现场空间适用率,悬挂式结构可以利用吊顶结构做固定,不用占用地面面积。

26.如图3-4所示,机械臂主体2安装在行车架11上,抓手3安装机械臂主体2远离行车架11的末端。机械臂主体2包括三节机械臂、平衡气缸24及三个气动驱动的旋转关节。第一机械臂21的一端通过第一旋转关节22与底板相连接,另一端与第二机械臂23相铰接。第一

旋转关节22能够带动抓手3以第一机械臂21为圆心360度旋转。

27.第二机械臂23包括上横杠231及与上横杠231并列设置的下横杠232,上横杠231和下横杠232均与第一机械臂21相铰接。下横杠232的一端与设置在第一机械臂21上的平衡气缸24相铰接。第二机械臂23在平衡气缸24的带动下上下摆动,实现抓手3的上下移动。第三机械臂25为“l”形,且弯折处设有加强筋251。

28.第三机械臂25一端通过第二旋转关节26与第二机械臂23相连接,另一端通过第三旋转关节27与抓手3相连接。上述第一旋转关节22和第二旋转关节26均设有刹车片28及与刹车片28相配合的刹车装置29。在紧急情况下可可以随时锁死第一机械臂21和抓手3的摆动和旋转。

29.如图5所述,旋转关节均包括转动轴4、圆锥轴承、轴套7、紧固件9,轴套7的两端分别与机械臂相连接,轴套7的内部沿轴线设有安装孔,转动轴4安装与安装孔内。安装孔的两端分别设有轴承孔,轴承孔内分别安装有第一圆锥轴承5和第二圆锥轴承6。第一圆锥轴承5安装在转动轴4的顶端,且转动轴4的顶部设有阶梯台8,阶梯台8的下表面与第一圆锥轴承5的上表面相接触,防止第一圆锥轴承5脱出。第二圆锥轴承6安装在转动轴4的底端,并通过紧固件9进行固定,紧固件9起到锁紧的作用,防止转动轴4和圆锥轴承脱出。本实施例中的紧固件9为螺母。紧固件9与第二圆锥轴承6之间还垫有垫片(图中未标出),垫片起到防止紧固件9在工作过程中松动的作用

30.本装置在具体的工作过程为:

31.气动马达13驱动行车架11沿着轨道12移动,将机械臂主体2和抓手3移动至指定位置。然后机械臂主体2开始工作,工作时第一旋转关节22和第二旋转关节26相互配合使得抓手3移动至工件的上方,然后平衡气缸24以第一机械臂21为固定支点带动第二机械臂23上下摆动,实现抓手3的上升和下降,将抓手3移动至与工件同一高度。最后抓手3对工件进行夹紧,松开,吸附,翻转等工作。

32.以上,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1