一种复合机对料切割平台的制作方法

1.本实用新型属于橡胶技术领域,尤其涉及一种复合机对料切割平台。

背景技术:

2.橡胶是指具有可逆形变的高弹性聚合物材料,在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状,早期的橡胶是取自橡胶树、橡胶草等植物的胶乳,加工后制成的具有弹性、绝缘性、不透水和空气的材料,橡胶制品广泛应用于工业或生活各方面,橡胶在制作成橡胶制品时需要进行一定的切割,公开号:cn209868684u,一种橡胶切割装置,包括平台,所述平台的上表面中心位置沿前后方向开设有矩形孔,所述平台的顶端左右两侧均焊接有u形板,所述平台的顶端后侧焊接有竖板,所述竖板的前侧顶端焊接有水平设置的横板,所述横板的顶端四角均插接有可上下移动的导杆,所述导杆的底端延伸出横板的下表面螺接有第一矩形板,所述第一矩形板的上表面左右两侧均开设有滑道,所述滑道的内腔插接有可左右移动的滑块,所述滑块的顶端延伸出滑道的内腔顶端,所述滑块的外侧顶端焊接有压板,所述滑块的内侧顶端螺钉连接有第一支撑座,该橡胶切割装置,可实现橡胶板的压紧切割,可确保切割后的橡胶板切面整齐,提高了橡胶板的质量,更适合广泛推广。

3.上述技术存在的问题是:上述装置对橡胶材料进行夹持时,夹持的力度不能控制从而会对橡胶材料施加的夹持力过大,从而会导致将橡胶材料夹持受损,且橡胶材料在被夹持时橡胶材料本身具有一个对外的弹力,从而会导致在切割时,橡胶材料会因为自身的弹力弹飞或偏移,从而导致切割和夹持效果不稳定,因此我们提出一种复合机对料切割平台。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供了一种复合机对料切割平台,具备在对橡胶材料进行夹持时,能够对夹持力度进行缓解使用弹力进行夹持操作,避免较大的夹持力度将橡胶材料夹持受损的情况,从而达到在夹持橡胶材料时起到一个保护效果,能够避免切割时橡胶材料弹飞或倾斜的情况,从而使切割和夹持效果更加稳定的优点,解决了上述装置对橡胶材料进行夹持时,夹持的力度不能控制从而会对橡胶材料施加的夹持力过大,从而会导致将橡胶材料夹持受损,且橡胶材料在被夹持时橡胶材料本身具有一个对外的弹力,从而会导致在切割时,橡胶材料会因为自身的弹力弹飞或偏移,从而导致切割和夹持效果不稳定的问题。

5.本实用新型是这样实现的,一种复合机对料切割平台,包括外框架,所述外框架上表面固定安装有顶板,所述顶板下表面活动安装有切割设备,所述外框架下表面固定安装有夹持组件,所述夹持组件滑动安装在滑槽内位于外框架上表面处,所述滑槽开设于外框架上表面处,所述夹持组件一端固定安装有防压组件。

6.作为本实用新型优选的,所述夹持组件包括滑块,所述滑块滑动安装在滑动槽内,

所述滑动槽开设于外框架一端,所述滑块一端固定安装有滑动块,所述滑动块滑动安装在滑槽内。

7.作为本实用新型优选的,所述滑动块上表面固定安装有夹持板,所述夹持板位于外框架上端,所述滑动块一端固定安装有滑动板,两组所述夹持组件内的滑动板上下对应。

8.作为本实用新型优选的,两组所述滑动板上下固定安装有齿条,所述齿条与齿轮相互啮合,所述齿轮固定安装在电机输出轴一端,所述电机固定安装在外框架下端。

9.作为本实用新型优选的,所述滑动板一端固定安装有紧固块,所述紧固块一端固定安装有导向块,所述导向块滑动安装在导向槽内,所述导向槽开设于外框架一端,另一组所述紧固块一端固定安装的限位块滑动安装在限位槽内,所述限位槽开设于滑槽内。

10.作为本实用新型优选的,所述防压组件包括伸缩杆,所述伸缩杆固定安装在安装槽内,所述安装槽开设于夹持板一端,所述伸缩杆活塞杆一端固定连接在防压板一端。

11.作为本实用新型优选的,所述伸缩杆活塞杆外表面套设有弹簧,所述弹簧一端固定连接在伸缩杆一端,所述弹簧另一端固定连接在防压板一端。

12.与现有技术相比,本实用新型的有益效果如下:

13.1、本实用新型通过外框架、切割设备、夹持组件、防压组件的设计,对橡胶材料进行切割操作时,先启动夹持组件,两组夹持组件会同步向中间进行挤压进行夹持操作,夹持组件在挤压的过程中会带动防压组件一同进行移动,从而将橡胶材料夹持在两组防压组件中间,从而能够避免将橡胶材料挤压夹持导致橡胶材料出现损伤变形的情况,通过夹持组件将橡胶材料夹持在外框架中间之后,然后再启动切割设备对橡胶材料进行均匀切割操作。

14.2、本实用新型通过滑块、滑动槽、外框架、滑动块、滑槽的设计,对橡胶材料进行夹持操作时,带动滑动块在滑槽中进行水平滑动,且滑动块在滑动的过程中会通过滑块在滑动槽中进行滑动,从而能够避免滑动块在滑动的过程中出现倾斜卡住的情况。

15.3、本实用新型通过滑动块、夹持板、滑动板的设计,两组滑动块在滑动时会带动夹持板在外框架上表面一同进行相对滑动操作,从而达到将橡胶材料推动夹持在外框架中间部位进行切割,使切割后的两份橡胶材料更均匀。

16.4、本实用新型通过滑动板、齿条、电机、齿轮的设计,带动夹持板对橡胶材料进行夹持操作时,可通过启动电机转动齿轮、使齿轮啮合转动上下两端滑动板一端固定安装的齿条上进行啮合转动,从而达到使两组滑动板带动两组滑动块均匀速进行相对移动的效果。

17.5、本实用新型通过滑动板、紧固块、导向块、导向槽、限位块、限位槽、滑槽的设计,两组滑动板被电机带动进行滑动时,滑动板会通过一端固定安装的紧固块一端固定安装的导向块在导向槽和限位槽中进行滑动,从而达到对滑动板起到一个支撑的效果。

18.6、本实用新型通过伸缩杆、安装槽、夹持板、防压板的设计,带动夹持板对橡胶材料进行夹持操作时,夹持板会带动伸缩杆和防压板一同进行移动,从而达到将橡胶材料夹持在防压板之间进行固定,夹持在橡胶材料一端后夹持板继续进行夹持移动时,防压板会挤压在伸缩杆活塞杆一端进行收纳操作,从而能够避免夹持力度太大,导致使橡胶材料受损的情况。

19.7、本实用新型通过伸缩杆、弹簧、防压板的设计,防压板压在伸缩杆活塞杆一端

时,会挤压在弹簧一端,从而使防压板具有一个向外的弹力,从而使防压板通过弹簧施加的弹力对橡胶材料进行夹持操作,能够避免将橡胶材料夹持受损,从而达到对橡胶材料起到一个保护的效果。

附图说明

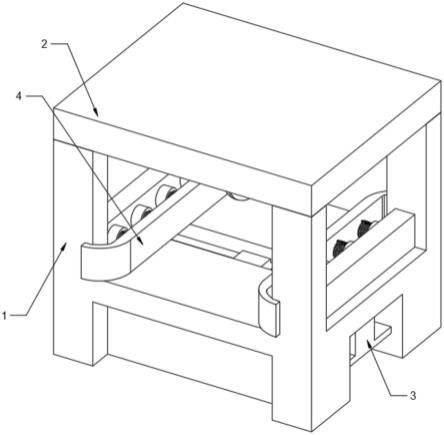

20.图1是本实用新型实施例提供的整体结构立体示意图;

21.图2是本实用新型实施例提供的外框架结构立体示意图;

22.图3是本实用新型实施例提供的滑动槽结构立体示意图;

23.图4是本实用新型实施例提供的夹持板结构立体示意图;

24.图5是本实用新型实施例提供的夹持组件结构立体示意图;

25.图6是本实用新型实施例提供的防压组件结构立体示意图。

26.图中:1、外框架;101、滑槽;102、限位槽;103、滑动槽;104、导向槽;2、顶板;3、夹持组件;301、滑动块;302、滑块;303、夹持板;304、滑动板;305、导向块;306、齿条;307、齿轮;308、紧固块;309、安装槽;310、电机;311、限位块;4、防压组件;401、伸缩杆;402、弹簧;403、防压板;5、切割设备。

具体实施方式

27.下面结合附图对本实用新型的结构作详细的描述。

28.如图1至图6所示,本实用新型实施例提供的一种复合机对料切割平台,包括外框架1,外框架1上表面固定安装有顶板2,顶板2下表面活动安装有切割设备5,外框架1下表面固定安装有夹持组件3,夹持组件3滑动安装在滑槽101内位于外框架1上表面处,滑槽101开设于外框架1上表面处,夹持组件3一端固定安装有防压组件4。

29.采用上述方案:通过外框架1、切割设备5、夹持组件3、防压组件4的设计,对橡胶材料进行切割操作时,先启动夹持组件3,两组夹持组件3会同步向中间进行挤压进行夹持操作,夹持组件3在挤压的过程中会带动防压组件4一同进行移动,从而将橡胶材料夹持在两组防压组件4中间,从而能够避免将橡胶材料挤压夹持导致橡胶材料出现损伤变形的情况,通过夹持组件3将橡胶材料夹持在外框架1中间之后,然后再启动切割设备5对橡胶材料进行均匀切割操作。

30.参考图5,夹持组件3包括滑块302,滑块302滑动安装在滑动槽103内,滑动槽103开设于外框架1一端,滑块302一端固定安装有滑动块301,滑动块301滑动安装在滑槽101内。

31.采用上述方案:通过滑块302、滑动槽103、外框架1、滑动块301、滑槽101的设计,对橡胶材料进行夹持操作时,带动滑动块301在滑槽101中进行水平滑动,且滑动块301在滑动的过程中会通过滑块302在滑动槽103中进行滑动,从而能够避免滑动块301在滑动的过程中出现倾斜卡住的情况。

32.参考图5,滑动块301上表面固定安装有夹持板303,夹持板303位于外框架1上端,滑动块301一端固定安装有滑动板304,两组夹持组件3内的滑动板304上下对应。

33.采用上述方案:通过滑动块301、夹持板303、滑动板304的设计,两组滑动块301在滑动时会带动夹持板303在外框架1上表面一同进行相对滑动操作,从而达到将橡胶材料推动夹持在外框架1中间部位进行切割,使切割后的两份橡胶材料更均匀。

34.参考图5,两组滑动板304上下固定安装有齿条306,齿条306与齿轮307相互啮合,齿轮307固定安装在电机310输出轴一端,电机310固定安装在外框架1下端。

35.采用上述方案:通过滑动板304、齿条306、电机310、齿轮307的设计,带动夹持板303对橡胶材料进行夹持操作时,可通过启动电机310转动齿轮307、使齿轮307啮合转动上下两端滑动板304一端固定安装的齿条306上进行啮合转动,从而达到使两组滑动板304带动两组滑动块301均匀速进行相对移动的效果。

36.参考图5,滑动板304一端固定安装有紧固块308,紧固块308一端固定安装有导向块305,导向块305滑动安装在导向槽104内,导向槽104开设于外框架1一端,另一组紧固块308一端固定安装的限位块311滑动安装在限位槽102内,限位槽102开设于滑槽101内。

37.采用上述方案:通过滑动板304、紧固块308、导向块305、导向槽104、限位块311、限位槽102、滑槽101的设计,两组滑动板304被电机310带动进行滑动时,滑动板304会通过一端固定安装的紧固块308一端固定安装的导向块305在导向槽104和限位槽102中进行滑动,从而达到对滑动板304起到一个支撑的效果。

38.参考图6,防压组件4包括伸缩杆401,伸缩杆401固定安装在安装槽309内,安装槽309开设于夹持板303一端,伸缩杆401活塞杆一端固定连接在防压板403一端。

39.采用上述方案:通过伸缩杆401、安装槽309、夹持板303、防压板403的设计,带动夹持板303对橡胶材料进行夹持操作时,夹持板303会带动伸缩杆401和防压板403一同进行移动,从而达到将橡胶材料夹持在防压板403之间进行固定,夹持在橡胶材料一端后夹持板303继续进行夹持移动时,防压板403会挤压在伸缩杆401活塞杆一端进行收纳操作,从而能够避免夹持力度太大,导致使橡胶材料受损的情况。

40.参考图6,伸缩杆401活塞杆外表面套设有弹簧402,弹簧402一端固定连接在伸缩杆401一端,弹簧402另一端固定连接在防压板403一端。

41.采用上述方案:通过伸缩杆401、弹簧402、防压板403的设计,防压板403压在伸缩杆401活塞杆一端时,会挤压在弹簧402一端,从而使防压板403具有一个向外的弹力,从而使防压板403通过弹簧402施加的弹力对橡胶材料进行夹持操作,能够避免将橡胶材料夹持受损,从而达到对橡胶材料起到一个保护的效果。

42.本实用新型的工作原理:

43.在使用时,先将橡胶材料放置在外框架1上端,然后启动电机310带动齿轮307进行转动,齿轮307转动时会啮合齿轮307上下两端的齿条306进行传动,齿条306会带动滑动板304进行相对移动,滑动板304会带动滑动块301和夹持板303一同进行相对移动,夹持板303会带动防压板403一同进行移动,从而将橡胶材料挤压在两组防压板403之间进行,防压板403挤压在橡胶材料一端的力变大后,防压板403会挤压在伸缩杆401活塞杆一端进行收纳操作,防压板403压在伸缩杆401活塞杆一端时,会挤压在弹簧402一端,从而使防压板403具有一个向外的弹力,从而使防压板403通过弹簧402施加的弹力对橡胶材料进行夹持操作,从而能够避免夹持力度太大,导致使橡胶材料受损的情况,从而达到对橡胶材料起到一个保护的效果,将橡胶材料夹持在外框架1中间之后,然后再启动切割设备5对橡胶材料进行均匀切割操作,使切割后的两份橡胶材料更均匀。

44.综上所述:该一种复合机对料切割平台,通过外框架1、滑槽101、限位槽102、滑动槽103、导向槽104、顶板2、夹持组件3和防压组件4之间的配合,解决了上述装置对橡胶材料

进行夹持时,夹持的力度不能控制从而会对橡胶材料施加的夹持力过大,从而会导致将橡胶材料夹持受损,且橡胶材料在被夹持时橡胶材料本身具有一个对外的弹力,从而会导致在切割时,橡胶材料会因为自身的弹力弹飞或偏移,从而导致切割和夹持效果不稳定的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1